Навигация

![]() мин.

мин.

Тогда

![]() мин.

мин.

Время на отдых составляет 7% от оперативного времени:

![]() мин.

мин.

Штучное время составляет

![]() мин.

мин.

Расчёт нормы времени на операцию 030 – шлицефрезерную

Тип производства изготовления вала соответствует крупносерийному производству, в котором в качестве нормы времени рассчитывается штучное

время [15]

![]() , (42)

, (42)

где ![]() – основное время;

– основное время;

![]() вспомогательное время;

вспомогательное время;

![]() время на обслуживание рабочего места;

время на обслуживание рабочего места;

![]() - время на отдых.

- время на отдых.

Основное время рассчитываем по формуле [15]

![]() , (43)

, (43)

где ![]() длина резания,

длина резания, ![]() =92 мм;

=92 мм;

![]() величина врезания и перебега,

величина врезания и перебега, ![]() 26 мм [11]

26 мм [11]

Z- количество шлицев, z=6;

![]() подача на оборот,

подача на оборот, ![]() 1,8мм/об;

1,8мм/об;

![]() число оборотов,

число оборотов, ![]() 127 мин

127 мин![]() .

.

Основное время на операцию

![]() 3,938 мин

3,938 мин

Вспомогательное время рассчитываем по формуле [15]

![]() , (44)

, (44)

где ![]() время на установку и снятие детали,

время на установку и снятие детали, ![]() 0,1 мин;

0,1 мин;

![]() время на закрепление и открепление детали,

время на закрепление и открепление детали, ![]() 0,024мин;

0,024мин;

![]() время на приемы управления станком;

время на приемы управления станком;

![]() время на измерение детали,

время на измерение детали,![]() мин.

мин.

Время на приемы управления детали состоит из:

1) времени включения станка кнопкой – 0,01мин;

2) времени подвода или отвода инструмента к детали при обработке – 0,03мин;

3) время перемещения фрезерной головки в продольном направления – 0,06 мин.

![]() мин

мин

Вспомогательное время

![]() мин

мин

Для крупносерийного производства вспомогательное время рассчитываем по формуле

![]() , (45)

, (45)

где ![]() коэффициент, зависящий от типа производства,

коэффициент, зависящий от типа производства, ![]() 1,5.

1,5.

![]() мин

мин

Оперативное время рассчитывается по формуле[15]

![]() (46)

(46)

![]() мин

мин

Время на обслуживание рассчитывается по формуле[15]

![]() , (47)

, (47)

где ![]() время на организационное обслуживание, мин;

время на организационное обслуживание, мин;

![]() время на техническое обслуживание, мин.

время на техническое обслуживание, мин.

Время на организационное обслуживание составляет 1,7% от оперативного времени:

![]() =

= ![]() мин (48)

мин (48)

Время на техническое обслуживание составляет

![]() , (49)

, (49)

![]() мин.

мин.

Тогда

![]() 0,365 мин.

0,365 мин.

Время на отдых составляет 6% от оперативного времени:

![]() мин.

мин.

Штучное время составляет

![]() мин.

мин.

Аналогично рассчитываем нормы времени на остальные операции, и результаты сводим в таблицу

Таблица 7.1- Сводная таблица норм времен

| Номер операции | Наименование операции | Основное время | Вспомогательное время | Оперативное время | Время обслуживания | Время на отдых t | Штучное время t | Величина партии n | |||

| t | t | t | t | t | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 065 | Торцекруглошлифо-вальная | 0,12 | 0,08 | 0,035 | 0,09 | 0,428 | 0,0024 | 0,0073 | 0,034 | 0,47 | 10000 |

| 070 | Шлицешлифовальная | 2,54 | 0,08 | 0,115 | 0,2 | 3,13 | 0,165 | 0,056 | 0,282 | 3,633 | 10000 |

| 075 | Шлицешлифовальная | 2,54 | 0,08 | 0,115 | 0,23 | 3,18 | 0,165 | 0,057 | 0,286 | 3,688 | 10000 |

| 080 | Шлицешлифовальная | 1,104 | 0,08 | 0,115 | 0,17 | 1,652 | 0,072 | 0,029 | 0,148 | 1,901 | 10000 |

| 085 | Шлицешлифовальная | 1,104 | 0,08 | 0,115 | 0,2 | 1,697 | 0,072 | 0,03 | 0,152 | 1,951 | 10000 |

| 090 | Кругл шлифовальная | 0,12 | 0,08 | 0,015 | 0,09 | 0,45 | 0,004 | 0,007 | 0,029 | 0,498 | 10000 |

| 095 | Кругл шлифоваьная | 0,12 | 0,08 | 0,05 | 0,11 | 0,48 | 0,002 | 0,008 | 0,032 | 0,522 | 10000 |

Расчёт требуемого количества станков

Тип производства в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху (участку) за каждым рабочим местом в течении месяца.

Для расчета коэффициента закрепления операций составляется таблица.

Определяется расчетное количество станков m![]() для каждой операции.

для каждой операции.

m![]() =

=  , (50)

, (50)

где tШТ.К – штучное время, выполнения операций на данном станке, мин;

N – программа выпуска, шт;

Fд – действительный годовой фонд времени работы автоматической линии, ч.

![]() -нормативный коэффициент загрузки оборудования

-нормативный коэффициент загрузки оборудования

![]() =0,8

=0,8

Принятое число рабочих мест P устанавливают округлением значений m![]() до ближайшего большего целого числа.

до ближайшего большего целого числа.

Далее для каждой операции вычисляют значение фактического коэффициента загрузки:

![]() =

=![]() (51)

(51)

Количество операций, выполняемых на рабочем месте, определяется по формуле

O=![]() (52)

(52)

Коэффициент закрепления операций рассчитывается по формуле:

К![]() =

=![]() (53)

(53)

Таблица 8.1 – Расчёт коэффициента закрепления операций

| Номер операции | Наименование операции | T | m | P |

| O |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 005 | Фрезерно-центровальная | 0,872 | 0,045 | 1 | 0,045 | 17,77 |

| 010 | Токарно-револьверная | 1,675 | 0,087 | 1 | 0,087 | 9,19 |

| 015 | Токарная многорезцовая | 1,448 | 0,075 | 1 | 0,075 | 10,6 |

| 020 | Токарная многорезцовая | 0,825 | 0,043 | 1 | 0,043 | 18,6 |

| 025 | Токарно-гидрокопировальная | 1,618 | 0,084 | 1 | 0,084 | 9,52 |

| 030 | Шлицефрезерная | 5,275 | 0,27 | 1 | 0,27 | 2,9 |

| 035 | Шлицефрезерная | 3,673 | 0,19 | 1 | 0,19 | 4,21 |

| 050 | Торцекруглошлифо-вальная | 0,49 | 0,025 | 1 | 0,025 | 32 |

| 055 | Торцекруглошлифо-вальная | 0,523 | 0,027 | 1 | 0,027 | 29 |

| 060 | Торцекруглошлифо-вальная | 0,468 | 0,024 | 1 | 0,024 | 33,3 |

| 065 | Торцекруглошлифо-вальная | 0,47 | 0,024 | 1 | 0,024 | 33,3 |

| 070 | Шлицешлифовальная | 3,633 | 0,19 | 1 | 0,19 | 4,21 |

| 075 | Шлицешлифовальная | 3,688 | 0,19 | 1 | 0,19 | 4,21 |

| 080 | Шлицешлифовальная | 1,901 | 0,098 | 1 | 0,098 | 8,1 |

| 085 | Шлицешлифовальная | 1,951 | 0.094 | 1 | 0.094 | 7,2 |

| 090 | Кругл шлифовальная | 0,498 | 0,026 | 1 | 0,026 | 30,7 |

| 095 | Кругл шлифовальная | 0,522 | 0,027 | 1 | 0,027 | 29,6 |

![]() =17

=17 ![]() =285,11

=285,11

К![]() =

=![]() =16,77

=16,77![]() 17

17

По ГОСТ 3.1121-84 коэффициент закрепления операций К![]() =17 соответствует среднесерийному производству следовательно необходимо применять универсальное станочное оборудование.

=17 соответствует среднесерийному производству следовательно необходимо применять универсальное станочное оборудование.

Расчет и проектирование станочного приспособления

Назначение и устройство станочного приспособления

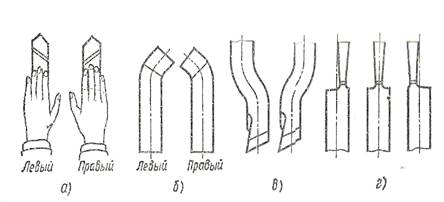

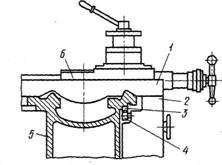

Пружинно-пневматический цанговый патрон предназначен для передачи вращательного движения заготовке. Данный патрон применяется на токарной операции 020.

Зажим осуществляется сильной пружиной, а раскрепление - сжатым воздухом. Внутри цилиндра 2, прикрепленного винтами 15 к передней бабке станка, помещен поршень 3, соединенный с пустотелым штоком 6. На рабочий конец шпинделя станка навинчена гильза 1, в которой перемещается втулка 8, сжимающая сменную цангу. Ввинченная в гильзу круглая гайка 7 предохраняет цангу от выпадения, а стопорный винт 19 фиксирует ее в отрегулированном положении. Управление патроном при раскреплении осуществляется с помощью золотника 12. При нажиме на кнопку 11 золотник 12 перемещается, и сжатый воздух через штуцер 14 поступает в полость цилиндра. При перемещении поршня 3 влево шток 6 нажимает на кольцо 5 и, преодолевая силу упругости пружины 16 перемещает втулку 8 при помощи поводковых пальцев 4 в результате чего цанга под действием сил упругости ее стенок разжимается, и пруток освобождается. Для очередного закрепления прутка кнопку 11 оттягивают, золотник возвращается в исходное положение, при котором сжатый воздух из полости цилиндра свободно выходит в атмосферу, а поршень 3, шток 6, кольцо 5 с поводковыми пальцами 4 и втулка 8, под действием пружины 16 перемещаясь вправо, сжимает цангу, которая, упираясь в гайку 7, производит зажим обрабатываемого материала. Под действием четырех пружин 9 поршень со штоком получает дополнительное перемещение вправо, в результате которого образуется зазор между торцом кольца 5 и штоком 6, предохраняющий от возникновения между ними трения. Крышка 15, в которой предусмотрено уплотнение 21, присоединена винтами 18 к цилиндру 2.

Преимущества патрона: 1) постоянство силы зажима и безопасность в эксплуатации, так как во время обработки сжатый воздух в полости отсутствует и возможное падение давления в сети не влияет на зажим; 2) сравнительная простота схемы пневмопривода (не нужны обратный клапан и реле давления); 3) полость шпинделя свободна от тяги или толкателя, необходимых в обычных конструкциях пневмопривода.

Силовой расчет приспособления

Исходными данными для расчета приспособления является момент резания, который стремится провернуть заготовку зажатой цангой.

Необходимо подобрать такую пружину, осевое усилие зажима которой обеспечит возникновение момента трения, сопротивляющийся моменту резания.

Расчет выполняем для операции 020

Осевую составляющую силы резания Р![]() рассчитываем по формуле :

рассчитываем по формуле :

![]() , (54)

, (54)

где ![]() – постоянный коэффициент;

– постоянный коэффициент;

![]() – поправочный коэффициент;

– поправочный коэффициент;

![]() ,

, ![]() ,

, ![]() – показатели степеней.

– показатели степеней.

![]() =300;

=300; ![]() =1,0;

=1,0; ![]() =0,75;

=0,75;![]() =-0,15

=-0,15

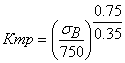

Поправочный коэффициент рассчитываем по формуле[12]

![]() (55)

(55)

(56)

(56)

![]() =0,94;

=0,94; ![]() =1,1;

=1,1; ![]() =1,0;

=1,0; ![]() =1,0.

=1,0.

![]() =0,94*1,1*1,0*1,0*1,0=1,034

=0,94*1,1*1,0*1,0*1,0=1,034

![]() Н

Н

Момент резания рассчитывается по формуле:

![]() (57)

(57)

где D- диаметр заготовки зажатой в цанге, D=43 мм.

![]() МПа

МПа

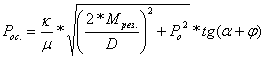

Осевое усилие зажима рассчитывается по формуле:

(58)

(58)

![]() - коэффициент сцепления,

- коэффициент сцепления, ![]() принимаем

принимаем ![]()

![]() - коэффициент запаса,

- коэффициент запаса, ![]() принимаем

принимаем ![]()

D- диаметр поверхности по которой зажимается заготовка

![]() - угол трения

- угол трения

Н

Н

По осевому усилию по ГОСТ 6969-74 подбираем пружину.

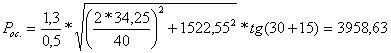

Расчет приспособления на прочность

Наиболее нагруженным элементом приспособления считается пружина, на которую оказывает влияние момент резания. Пружина работает на сжатие.

Условие прочности для пружин из проволоки круглого сечения имеет вид:

![]() (59)

(59)

где [t] - допускаемое напряжение [t] = 960 мПа

к - поправочный коэффициент к=1,11

с- индекс пружины с=12

d- диаметр проволоки d=12мм

F-осевая нагрузка пружины F=304,51H

![]() 323,26мПа

323,26мПа

Так как условие прочности соблюдается, то прочность пружины в данном приспособлении обеспечивается.

Заключение

В результате разработки данного курсового проекта было проведено полное исследование технологического процесса получения детали в условиях крупносерийного производства. Важнейшим этапом проектирования технологии является назначение маршрутного техпроцесса обработки, выбор оборудования, режущего инструмента и станочных приспособлений.

В курсовом проекте отражены два метода назначений режимов резания – аналитический и по нормативам. Расчет режимов резания позволяет не только установить оптимальные параметры процесса резания, но и определить основное время на каждую операцию.

Список использованных источников

1. Рогачевский Н.И., Кравец Н.Ф. Проектирование узлов и деталей машин. Техническое предложение и эскизный проект. - Могилев: ММИ, 1997. - 24с.

2. Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей ВУЗов. – М.: Высшая школа, 1984. – 336 с.

3. Кузьмин А.В. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1986. – 400 с.

4. Рогачевский Н.И. Расчет цилиндрических зубчатых передач на ЭВМ в режиме диалога: Методические указания. – Могилев: ММИ, 1992. – 23 с.

5. Проектирование механических передач / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. – М.: Машиностроение, 1984. – 560 с.

Похожие работы

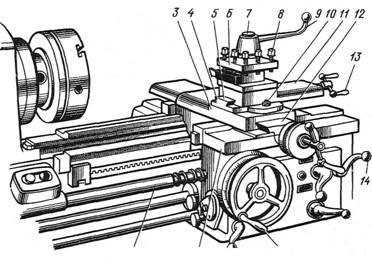

... . В один комплект входят державка, планка и 15 сменных ножей с двусторонним расположением пластинок твердого сплава, что заменяет 30 напайных отрезных резцов. 2 Токарный станок 2.1 Основные типы токарных станков Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно- ...

0 комментариев