Навигация

Технологический процесс изготовления шкива

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Санкт Петербургский государственный университет сервиса и экономики»

Калужский филиал

Кафедра общепрофессиональных дисциплин

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Технологические процессы в сервисе»

на тему: «Технологический процесс изготовления шкива»

Калуга 2010

Оглавление

1. Назначение детали, марка материала

2. Расчёт режимов резания

2.1 Операция токарная

2.2 Операция сверлильная

2.3 Операция протяжная

Литература

1. Назначение детали, марка материала

Деталь «шкив» - это фрикционное колесо с ободом или канавкой по окружности, которое передаёт движение приводному ремню или канату. Используется как одна из основных частей ременой передачи. Метод формообразования – отливка из стали 45Л ГОСТ977-88(углеродистая). К стали предъявляются требования повышенной прочности и высокого сопротивления износу, работающие под действием статических и динамических нагрузок.

Химический состав стали 45Л

| Химический элемент | % |

| Кремний (Si) | 0.20-0.52 |

| Марганец (Mn) | 0.40-0.90 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.045 |

| Углерод (C) | 0.42-0.50 |

| Фосфор (P), не более | 0.04 |

| Хром (Cr), не более | 0.30 |

Механические свойства стали 45Л

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Отливки сечением 100 мм. Закалка 830°С, масло. | |||||

| 200 | 1810 | 3 | 550 | ||

| 300 | 1670 | 2 | 3 | 6 | 500 |

| 400 | 1390 | 4 | 9 | 10 | 450 |

Механические свойства в сечениях до 100 мм

| Термообработка, состояние поставки | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Нормализация 860-880°С. Отпуск 600-630°С. | 320 | 550 | 12 | 20 | 29 | |

| Закалка 860-880°С. Отпуск 550-600°С. | 400 | 600 | 10 | 20 | 24 | |

| Нормализация 860-880°С. Отпуск 630-650°С. | 290 | 520 | 10 | 18 | 24 | 148-217 |

| Закалка ТВЧ, низкий отпуск, охлаждение в воде. |

Технологические свойства стали 45Л

| Свариваемость |

| трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| В отожженном состоянии при НВ 200 Kυ тв.спл. = 1,1, Kυ б.ст. = 0,7. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

2. Расчет режимов резания

2.1 Операция токарная

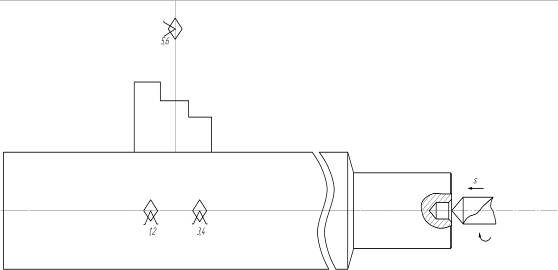

Станок модели 16К20. Заготовка закрепляется в трехкулачковом патроне.

На этой операции:

Подрезается торец, выдерживая размер 19 мм

Подрезается торец, выдерживая размер 14 мм

Снимается фаска 2![]() 45 .

45 .

Переход 2. Подрезаем торец.

Устанавливаем глубину резания. Припуск снимаем за 1 проход (чистовой).

t=![]() (мм)

(мм)

где:

Д-Диаметр заготовки равна 15,5,

d-диаметр детали

t=![]() =0,75 мм

=0,75 мм

Назначаем подачу.

So=0,15мм/об, [2к,т2,с.23]

По паспорту станка 16К20 So=0,15мм/об.

Определяем скорость резания допускаемым резцом.

V=Vтабл.![]() К1

К1![]() К2

К2![]() К3 (м/мин) [2к,т4,с.29]

К3 (м/мин) [2к,т4,с.29]

К1-Коэффицент зависящий от обработочного материала

К2- Коэффициент зависящий от стойкости и марки твердого сплава

К3- Коэффициент, зависящий от вида обработки.

При t=0,75 мм So=0,15 мм/об Vтабл=57 м/мин

К1=0,85

К2=1,15

К3=1,35

V= 57![]() 0,85

0,85![]() 1,15

1,15![]() 1,35=75,22 м/мин

1,35=75,22 м/мин

Определяем частоту вращения шпинделя соответствующей найденной скорости резания.

n=![]() (мин )

(мин )

n= ![]() =1545,5 мин

=1545,5 мин

Корректируем частоту вращения шпинделя по паспортным данным станка.

nст= 1250 мин [3, с. 279]

Определяем действительную скорость резания.

Vд= (м/мин)

(м/мин)

Vд= ![]() =60,84 м/мин

=60,84 м/мин

Определяем силу резания.

Pz=Pzтабл![]() К1

К1![]() К2 (Н)

К2 (Н)

где:

К1- коэффициент зависящий от обрабатываемого материала.

К2- коэффициент зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом.

При подаче So=0,15 мм/об и t=0,75 мм Pzтабл=50кг= 500 Н.

К1-1,0 для стали НВ-200

К2-1,0 для скорости резания меньше 100м/мин. [2к,т5,с.36.]

Pz= 500![]() 1,0

1,0![]() 10=500 Н

10=500 Н

Определяем мощность затрат на резание.

Nрез=![]() (кВт)

(кВт)

Nрез= ![]() =0,50 кВт

=0,50 кВт

Nэл.ст. 16К20 равняется 10кВт, КПД=0,75 [3,с. 279]

0,5<10![]() 0,75

0,75

0,5кВТ<7,5кВт

Следовательно, обработка возможна.

Определяем машинное время.

Тм=![]() (мин)

(мин)

Где:

i-количество проходов

L=l+y+∆ (мм)

Где:

L- длина обработки;

l-длина резания; l=48мм

y-величина врезания y=4

∆- величина перебега, обработка в «упор» ∆=0

L=48+4+0=52 мм

Тм=![]() =0,28 мин

=0,28 мин

Похожие работы

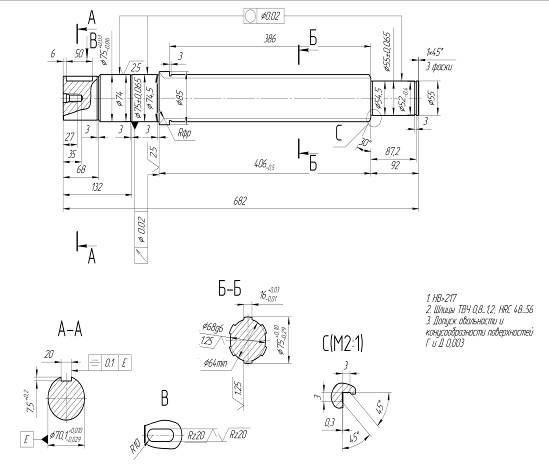

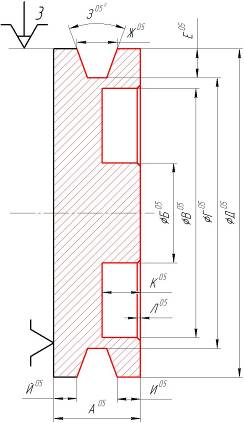

... диаметра 75 Шероховатость R=1,25мкм на наружную цилиндрическую поверхность диаметра 70,1 Шероховатость R=1,25 мкм на внутреннюю поверхность шлицевого паза Шероховатость R=20 мкм боковую поверхность шпоночного паза. 2.4 Разработка технологического процесса изготовления детали 2.4.1 Разработка последовательности выполнения операций при изготовлении детали Для изготовления данной детали ...

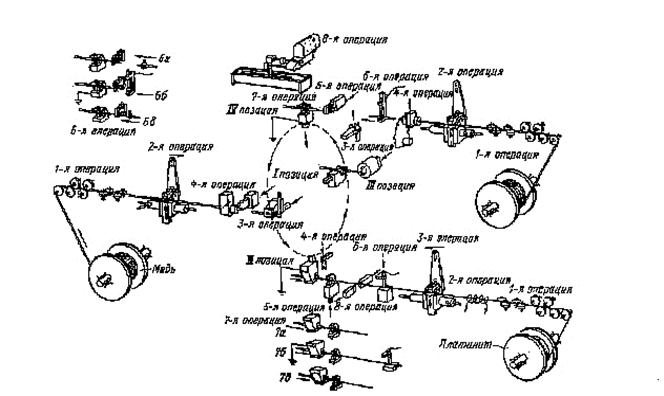

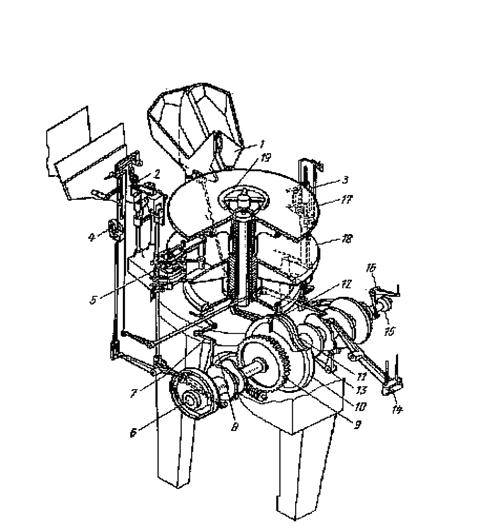

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

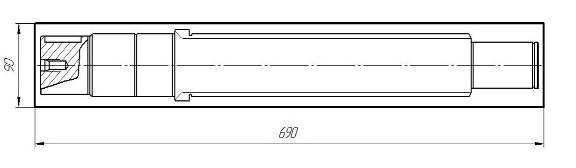

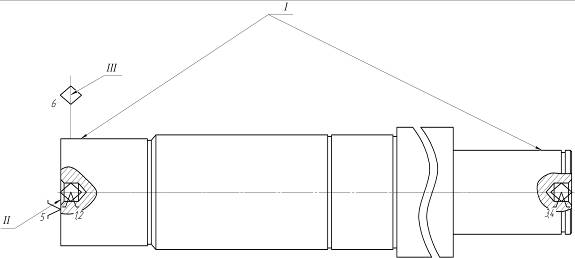

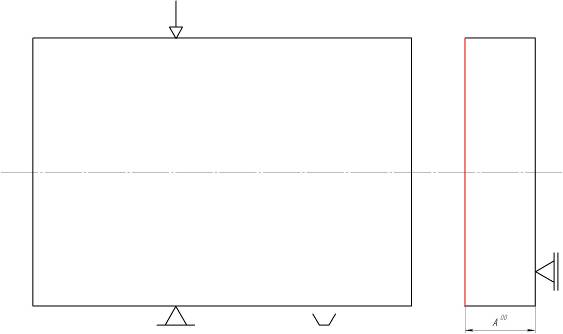

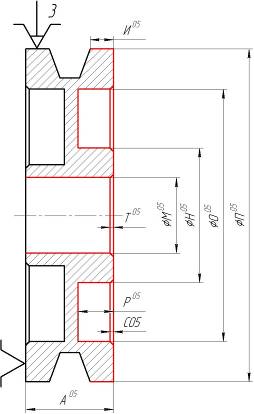

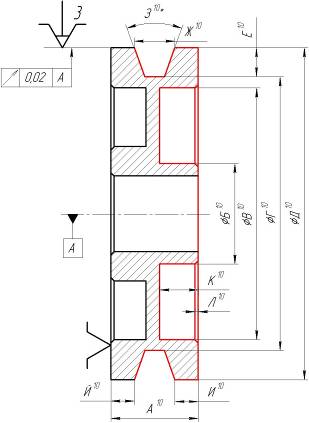

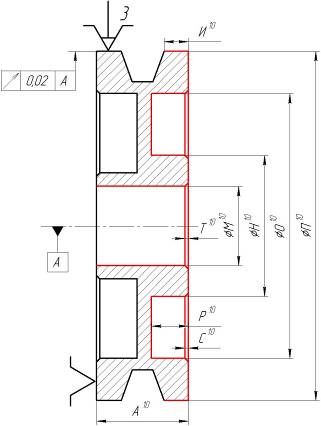

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

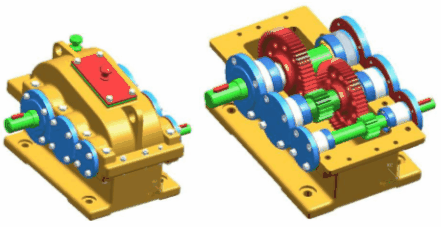

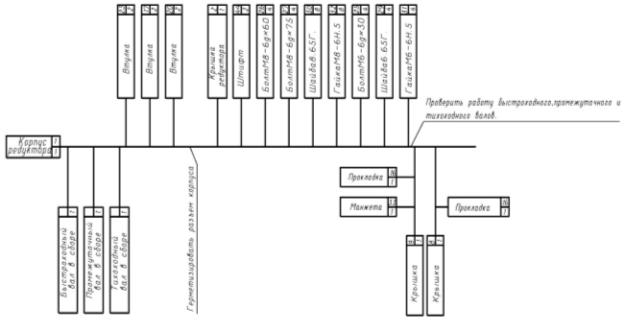

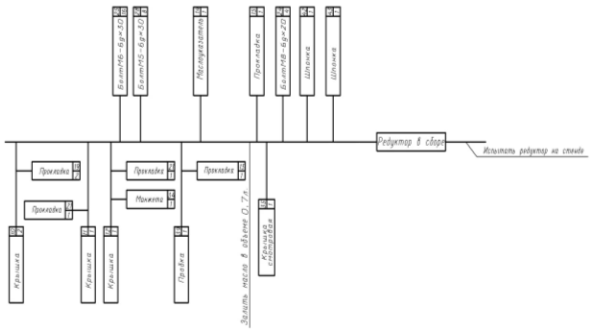

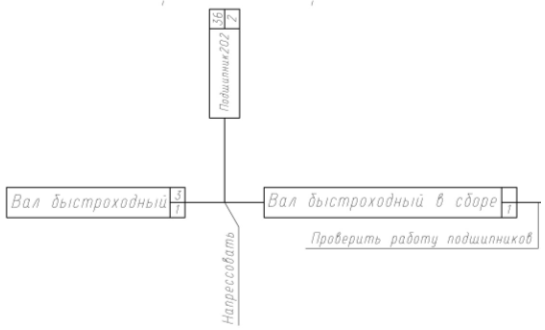

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

0 комментариев