Навигация

2.2 Операция сверлильная

Станок модели 2Н125.

Деталь закрепляем в кондукторе. На этой операции сверлиться отверстие Д=10 на глубину 12мм.

Глубина резания при сверлении.

![]() (мм);

(мм);

где:

Д- диаметр отверстия или сверла.

![]() мм

мм

Длина рабочего хода.

Lр.х.= l + y (мм);

где:

l – длина резанья в мм.

l = 12мм.

y – длина подвода врезания и перебега инструмента в мм.

y = 3 мм [2,с.303]

Lр.х.= 12 + 3 = 15 мм

Назначаем подачу.

Для сверления быстрорежущими сверлами с точностью не выше 5 класса (12 кволетета) для диаметра равного 5 мм.

S = 0,1 ![]() [2,с2,с.111]

[2,с2,с.111]

Уточняем подачу по паспорту станка.

Sо = 0,1 ![]() для станка 2Н125 [3,с.282]

для станка 2Н125 [3,с.282]

Определяем стойкость инструмента Тр в минутах резания.

Тр = 20 мин. [для Д = 10 мм] [2,с4,с.114]

Расчет скорости резания.

V = Vтабл× К1×К2×К3

где:

К1 – коэффициент зависимости от обработанного материала

К2 – Коэффициент, зависящий от стойкости материала инструмента

К3 – коэффициент, зависящий от отношения длины и диаметра

Vтабл =24![]() [2,с4,с.115]

[2,с4,с.115]

К1=0,9 [2,с4,с.116]

К2=1,25 [2,с4,с.116]

К3=1,0 [2,с4,с.117]

V=24×0,9×1,25×1,0=27м/мин

Расчет частоты вращения шпинделя.

n=![]() (мин )

(мин )

n=![]() =1790,7 мин

=1790,7 мин

Уточняем n по паспорту станка.

Nст =1400 мин [3,с. 282]

Определяем V действительное.

Vд =![]() (

(![]() )

)

Vд =![]() =21,98 м/мин

=21,98 м/мин

Проверяем выбранный режим резания по осевой силе резания.

Ро=Ртабл×Кр [2к,с5,с.124]

Где:

Кр-коэффицент зависящий от обрабатываемого материала.

Для наших условий обрабатывания:

Ртабл=11кг=1100H [2к,с5,с.124]

Кр=1,0 [2к,с5,с.126]

Следовательно, Ро=1100, что вполне удовлетворяет паспортным данным станка так как:

Рmax= 9000 Н [3,с. 282]

Проверяем выбранный режим резания по мощности резания.

Nрез=Nтабл×Kn×![]() (кВт) [2к,с6,с.126]

(кВт) [2к,с6,с.126]

Для заданных условий обработки:

Nтабл=0,2 кВт [2к,с6,с.126]

Kn= 0,9 [2к,с6,с.126]

Nрез=0,2×0,9×![]() =0,324 кВт

=0,324 кВт

По паспорту станка nэл.дв.=2,8 кВт

ή=0,8

2,8×0,8>0,324

2,24 кВт >0,324 кВт

Расчет основного машинного времени.

Тм=![]() (мин)

(мин)

Тм= ![]() =0,084 мин

=0,084 мин

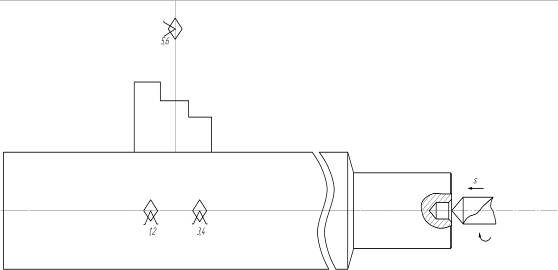

2.3 Операция протяжная

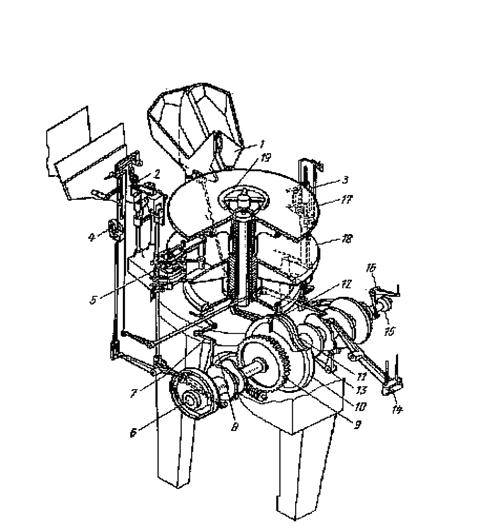

Станок горизонтально-протяжной модели 7523.

Деталь закрепляется в адаптере. На этой операции протягивается шпоночный паз 4 мм на 19мм

1. Назначаем скорость резания V – в ![]() . Сталь 45л – углеродистая сталь. Группа обрабатываемости при твердости НВ 200-1 [2К, П2, С.133]

. Сталь 45л – углеродистая сталь. Группа обрабатываемости при твердости НВ 200-1 [2К, П2, С.133]

V=7 ![]() для обработки шпоночных точных пазов.

для обработки шпоночных точных пазов.

2. Уточняем скорость резания по паспортным данным станка.

V=7 ![]() может быть установлено на станке, имеющего бесступенчатое регулирование в пределах от 1 до 11,5

может быть установлено на станке, имеющего бесступенчатое регулирование в пределах от 1 до 11,5![]() .

.

3. Определяем силу резания на 1 мм длины режущий кромки.

При обработки углеродистой стали и подачи Sz = 0,1 ![]() .

.

F = 27,3 ![]() [2К, П3, С.135]

[2К, П3, С.135]

P = F × Σlp × Кp (кг).

где:

Σlp – суммарная длина режущих кромок зубьев одновременно участвующих в работе

Кp – коэффициент Учитывающий условия работы

Σlp = l ×![]()

где:

Zp - число зубьев, одновременно участвующих в работе.

Zc – число зубьев в секунду.

l - длина протачиваемого в мм.

Zp = ![]()

Zp = ![]() = 2,88

= 2,88

где:

t - шаг зубьев.

Округляем до ближайшего целого числа Zp = 3.

Zc = 2

Σlp = 19 × ![]() = 28,5

= 28,5

Р = 27,3×28,5 ×1 × 1,0 = 778,05 кг

Проверяем достаточность тяговой силы станка протягивание возможно при выполнении условия Р ≤ О, где: О – тяговая сила станка.

У станка 7523 = 10000 кг. Следовательно, протягивание возможно, т.к. 778,05 < 10000.

5. Определяем скорость резания допускаемую мощностью электродвигателя станка.

Vдоп. =![]()

Nэл.дв. станка 7523= 18,5 кВт

η = 0,85

Vдоп. = ![]() = 123,7

= 123,7 ![]() .

.

Следовательно, скорость резания равна 7 ![]() . Вполне может быть использовано на станке.

. Вполне может быть использовано на станке.

6. Определим стойкость протяжки.

Для шпоночных протяжек при обработки стали с твердостью НВ меньше 200

Т = 60 мин [2К, П5, с. 137]

7. Определим машинное время.

Тм = ![]() × K = (мин).

× K = (мин).

К = 1 + ![]()

где:

V – скорость рабочего хода

Vox – скорость обратного хода

По паспорту станка Vox = 20 ![]() .

.

К = 1 + ![]() = 1,35

= 1,35

Lpx = lп + l + lдоп

где:

Lpx - длина рабочего хода протяжки

lп =28,5 мм

l = 60 мм

lдоп - перебег принимается от 30 до 50 мм.

lдоп =30 мм.

Lpx =28,5+60+30=118,5 мм

Тм = ![]() × 1,3 = 0,022 мин

× 1,3 = 0,022 мин

Литература

1. «Марочник сталей и сплавов». Справочник под редакцией М.М.Шишков. 2002 г.

2. «Режимы резания металлов». Справочник под редакцией Ю. В. Барановского. 1972 г.

3. «Сборник задач и примеров по резанию металлов и режущему инструменту. Н. А. Нефедов и К. А. Осипов. 1988 г.

Похожие работы

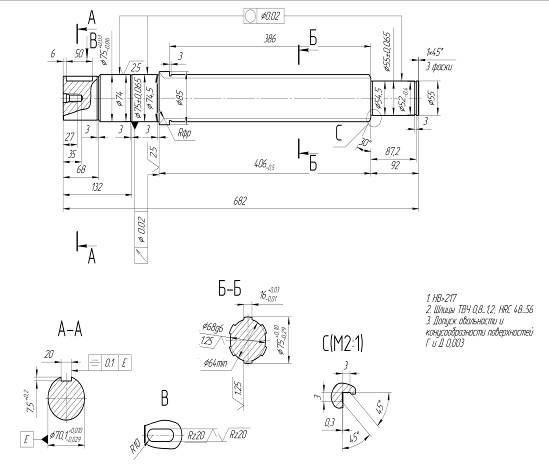

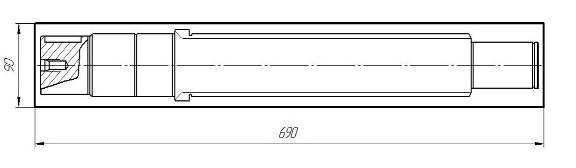

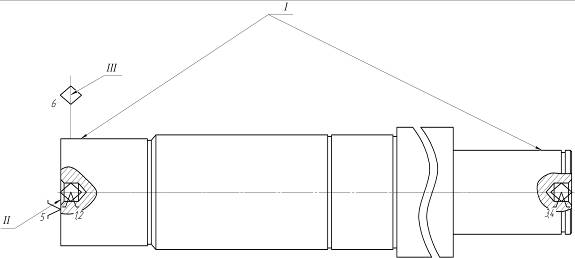

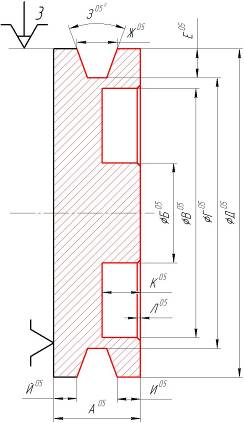

... диаметра 75 Шероховатость R=1,25мкм на наружную цилиндрическую поверхность диаметра 70,1 Шероховатость R=1,25 мкм на внутреннюю поверхность шлицевого паза Шероховатость R=20 мкм боковую поверхность шпоночного паза. 2.4 Разработка технологического процесса изготовления детали 2.4.1 Разработка последовательности выполнения операций при изготовлении детали Для изготовления данной детали ...

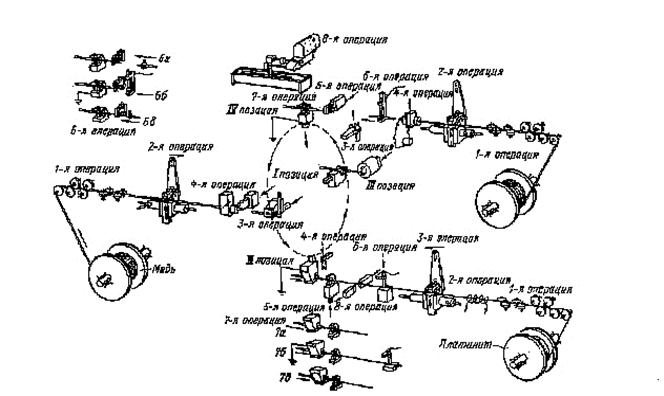

... t = 0.418*0.15*(1000-25)*0.1/0.0019*(1000-900)*3.39; t = 9,49 с. 3. ТЕХНОЛОГИЧЕСК АЯ ЧАСТЬ 3.1 Схема технологического процесса Рис. 3.1 Схема технологического процесса изготовления лампы накаливания 3.2 Изготовление вводов Важными заготовительными операциями в электроламповом ...

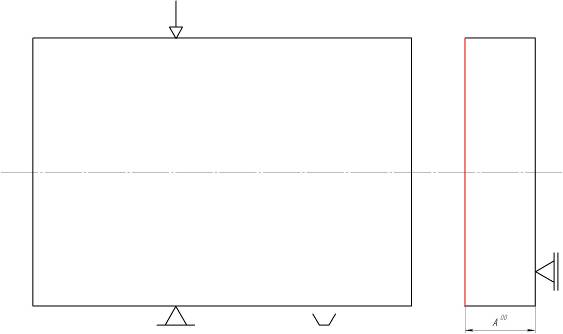

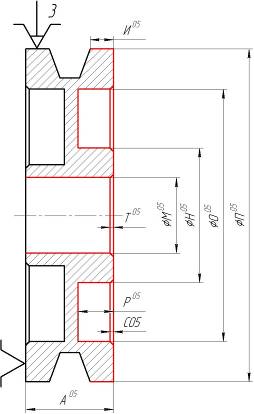

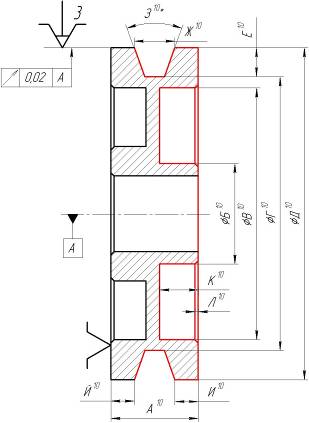

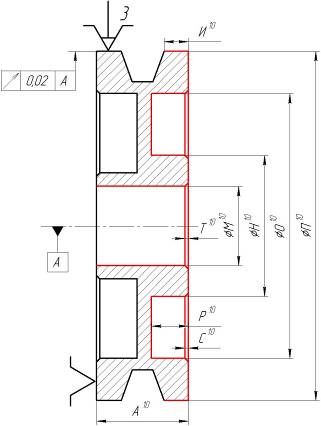

... на каждую технологическую операцию ориентируемся на размеры обрабатываемых ими деталей (табл. 2.1). В соответствии со способом обработки и стадиями операций получаем квалитеты точности обрабатываемых поверхностей, приведенные в табл. 2.2. Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив № операции Название операции Оборудование 00 отрезная CARIF 450 BA CNC 05 ...

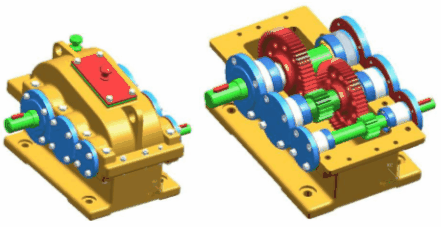

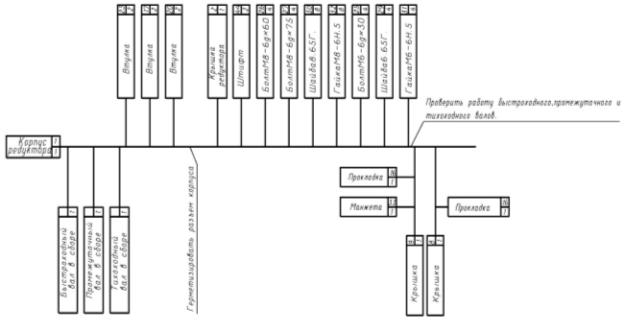

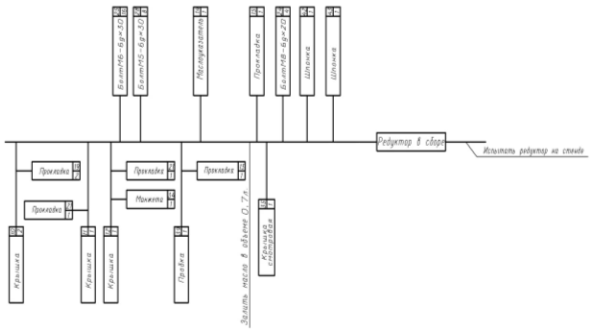

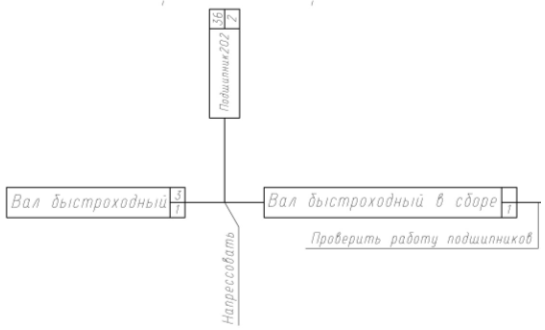

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

0 комментариев