Навигация

Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении

Федеральное агентство по образованию РФ

Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра “Эксплуатация дорожных машин”

КУРСОВАЯ РАБОТА

По дисциплине:

“Технология и организация восстановления деталей и сборочных единиц при сервисном сопровождении”

Выполнил студент: Ваймер Е.Ю.

группа СНГ-04Т2

Проверил: к.т.н. доцент Злобин А.И.

Омск 2008 г.

Содержание

Введение

1. Разработка технологического процесса ремонта детали

1.1 Расчёт режимов наплавки

1.2 Расчёт режимов точения

1.3 Расчёт операции шлифования

2. Разработка приспособления для ремонта детали

Заключение

Список использованных источников

Введение

Основная задача предприятий сервиса – снижение себестоимости ремонта машин и агрегатов при обеспечении гарантий потребителей или гарантийного ресурса после ремонта. Исследования ремонтного фонда машин и агрегатов показали, что 20% деталей – утиль; 25 – 40% - годные детали; 40 – 55% это детали, которые можно восстановить. Технология восстановления деталей – является наиболее ресурсосберегающим методом производства ремонта. По сравнению с изготовлением новых деталей затраты снижаются на 70%. Затраты на изготовление технологической оснастки составляют 15 – 20% от затрат на оборудование технологического процесса обработки деталей машин или 10 – 24% от стоимости машины.

Темой данной курсовой работы является «Проектирование технологического процесса ремонта деталей транспортных и технологических машин».

Целью работы является приобретение навыков проектирования и расчета технологии по восстановлению деталей.

В данной курсовой работе необходимо спроектировать приспособление для технологической операции, т.е. устройство к технологическому оборудованию, используемое при операции обработки, сборки и контроля. Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить ее точность; увеличить производительность труда на операции; снизить себестоимость продукции; облегчить условия работы и обеспечить ее безопасность; расширить технологические возможности оборудования; организовать многостаночное обслуживание.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

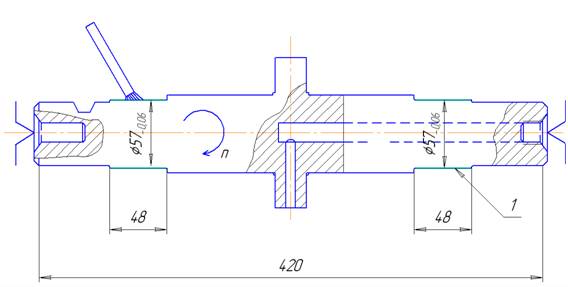

Дефект детали:

- износ конической поверхности под маховик.

Способ восстановления:

наплавка электродной проволоки;

точение;

шлифование;

1.1 Расчет режимов наплавки

1.1.1 Наплавка поверхности

Рисунок 1. Наплавка.

Учитывая материал детали (Сталь 40Г) и поверхностную твердость восстанавливаемой поверхности (HRc52), наиболее целесообразно использовать вибродуговую наплавку.

Определение толщины наплавляемого слоя: величина износа составляет 0,7 мм, припуск на механическую обработку составит 1 мм, следовательно, толщина наплавляемого слоя составит h=l,7 мм.

Для наплавки применяем проволоку ПП-АН 1.

Диаметр проволоки: dnp.= 2,0 мм.

1.1.2 Выбор кинематических параметров наплавки

Шаг наплавки, S, мм, определяем по формуле:

![]() , (1)

, (1)

![]() мм.

мм.

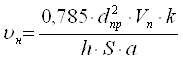

Скорость наплавки определяется по формуле:

; (2)

; (2)

Где - коэффициент перехода электродной проволоки в наплавленный металл, k = 0,9; h - заданная толщина наплавляемого слоя, h =1,7мм;

а - коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади четырехугольника с высотой h, a =1;

Vп – скорость подачи, мм/сек, Vп = 60 см/мин = 10 мм/сек.

мм/сек.

мм/сек.

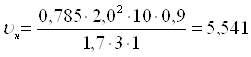

Число оборотов детали:

(3)

(3)

Где D - диаметр поверхности детали до наплавки, D = 57 мм.

мин-1

мин-1

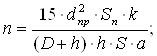

Сила тока: (4)

Где лотность тока принимаем равной ![]() = 60 А/мм2

= 60 А/мм2

![]() А

А

Принимаем I = 200 A.

Сварочный агрегат ПСГ – 500 и сварочный генератор А1208С.

1.1.3 Определение основного времени

Определение основного времени Т0, мин, производится по формуле:

, (5)

, (5)

Где – поправочный коэффициент по положению шва в пространстве,m = 1; А – поправочный коэффициент на длину шва, А = 1,1; am– коэффициент наплавки, г/Аּч, am= 8 г/аּч;

I – величина сварочного тока, А, I = 200 А. G – вес наплавленного металла, г, определяется по формуле:

![]() , (6)

, (6)

Где – площадь поперечного сечения шва, см2, определяется по формуле: L – длина шва, см, L = 4,8 см; γ – плотность наплавляемого металла, г/см3, γ = 7,8 г/см3;

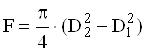

(7)

(7)

Где 2 – диаметр поверхности детали после наплавки, мм, D2 = 59 мм;

![]() =182,1 мм2 = 1,821 см2;

=182,1 мм2 = 1,821 см2;

![]() = 1,821ּ4,8∙7,8 = 68,2 г;

= 1,821ּ4,8∙7,8 = 68,2 г;

![]() = 2,8 мин.

= 2,8 мин.

Похожие работы

... И.Г., Лялякин В.П. Восстановление деталей сельскохозяйственной техники. М.: Информагротех, 1995-295 с. Заключение Основной задачей, решенной в ходе выполнения курсового проекта, является разработка технологического процесса ремонта вала ведущего. В «Конструкторской части» раскрыта сущность приспособления, его назначение, устройство и принцип действия. В разделе «Введение» указано значение ...

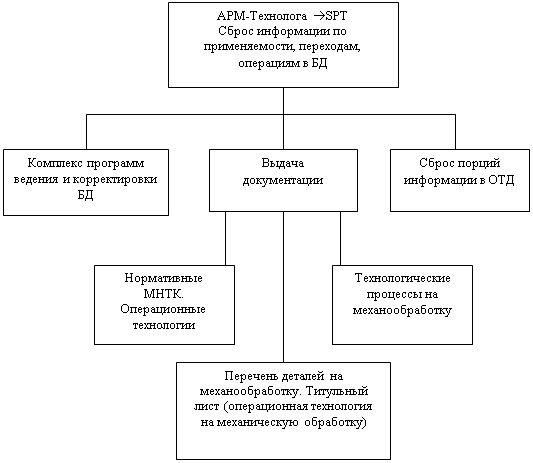

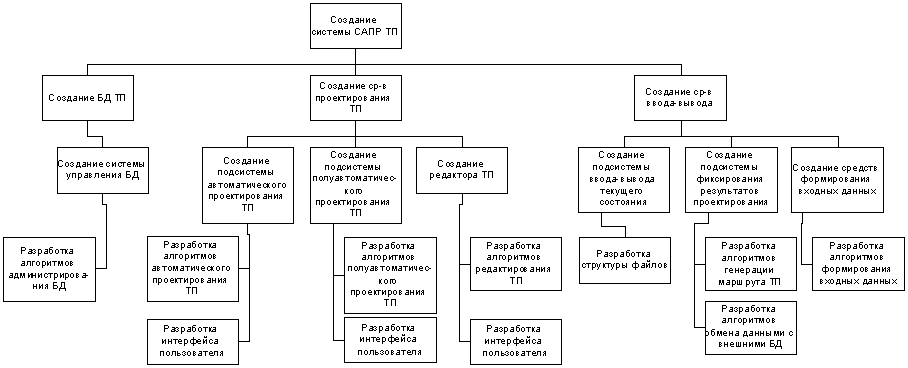

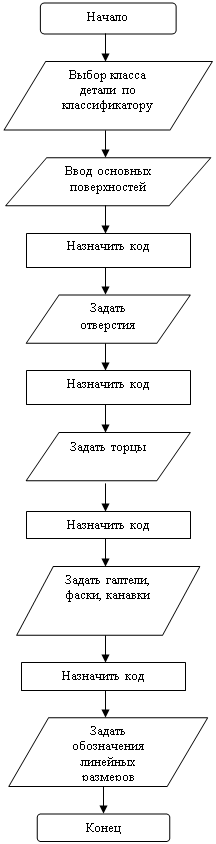

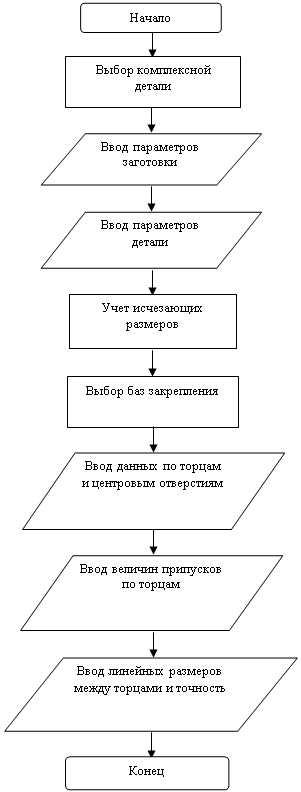

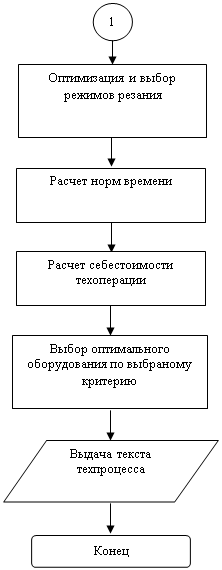

... недостаточно). Возможно включение комплекса в план учебного процесса, для обучения студентов. 2. Специальная часть разработка программного обеспечения для организации интерфейса программно-методического комплекса 2.1 Разработка технического задания на реализацию специальной части дипломного проекта Наименование программного изделия - "Интерфейс программно - методического комплекса для ...

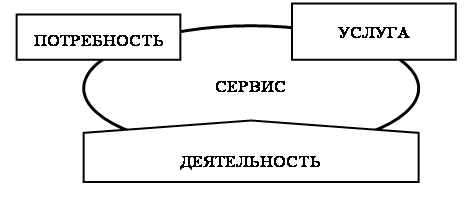

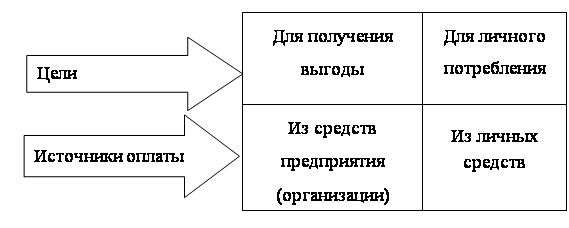

... с потребителями в контактной зоне. Контактная зона (зона видимости) – общая сфера, окружающая заказчиков (клиентов) в период нахождения их на предприятии сервиса. Особенностью сервисной деятельности является коммуникативное взаимодействие, общение с потребителями. К числу основных составляющих феномена общения относят три взаимосвязанные стороны общения: коммуникативную, интерактивную и ...

... за две-три недели. Во время обследований необходимо избегать нарушений в работе других видов транспорта четкой координацией управления ими. Изучение пассажиропотоков позволяет выявить основные закономерности их колебания для использования результатов обследований в планировании и организации перевозок. Иначе говоря, характер изменения пассажиропотоков на маршрутах и в целом по конкретному ...

0 комментариев