Навигация

Технология изготовления изделия из металлических порошков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ЭКОНОМИЧЕСКИЙ УНИВЕРСИТЕ

Кафедра технологии

Индивидуальная работа

на тему: ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

МИНСК 2008г.

План

Введение

1. Технологический процесс производства порошковых изделий и области их применения

2. Технология производства металлических порошков

3. Свойства металлических порошков

4. Формование заготовок из порошковых материалов

5. Спекание и окончательная обработка порошковых изделий

6. Эффективность технологии порошковой металлургии

Литература

Введение

Одним из основных направлений развития технологии машиностроения в настоящее время является совершенствование существующих и разработка новых безотходных, материалосберегающих производственных процессов, т. е. таких процессов, которые обеспечивают получение заготовок с минимальными припусками под последующую механическую обработку либо вообще без них при одновременном снижении расхода дефицитных материалов. В решении этой проблемы определенная роль принадлежит порошковой металлургии.

Порошковая металлургия — это отрасль техники, включающая изготовление порошков из металлов и их сплавов и получение из них заготовок и изделий без расплавления основного компонента. Методами порошковой металлургии можно создавать материалы из различных компонентов с резко отличающимися свойствами и температурами плавления, новые материалы с разнообразным комплексом физико-механических свойств. Порошковая металлургия используется как для создания принципиально новых материалов и изделий из них, так и для изготовления самой широкой номенклатуры конструкционных деталей общего назначения.

В настоящее время расширяется сфера применения порошковой металлургии в различных областях промышленности, совершенствуется ее технология. Относительно небольшие производственные расходы на получение изделий из порошковых материалов в сочетании с возможностью придания им заданных свойств, окончательной формы и размеров практически без проведения механической обработки выдвинули порошковую металлургию в ряд наиболее эффективных и перспективных технологий. Эта технология успешно конкурирует с литьем, обработкой давлением, резанием и другими методами обработки металлов, дополняя или заменяя их. Ежегодные темпы роста производства порошковых изделий в США, ФРГ, Японии и других странах составляют 15...20 %. Это соответствует тому, что через каждые 5...6 лет объем производства изделий из порошковых материалов удваивается.

Порошковая металлургия, относящаяся к одной из наиболее молодых отраслей современной техники, является в то же время древнейшим способом производства металлов и изделий из них. Известно, что уже в глубокой древности (до нашей эры) порошки золота, меди и бронзы использовались для декоративных целей. Способы получения температур, достаточных для расплавления чистого железа, отсутствовали, и изготовление заготовок осуществляли методом порошковой металлургии, так называемым кричным методом. Сначала в горнах при температуре 1000 °С восстановлением окисленной железной руды углем получали крицу (пористую губку), которую затем многократно проковывали в нагретом состоянии для устранения пористости. Этим методом в Древнем Египте производили из железа разные орудия, а в Киевской Руси — оружие, предметы быта и др. С появлением доменного производства изготовление изделий методами порошковой металлургии временно прекратилось.

В 1826 г. русские ученые П. Г. Соболевский и В. В. Любарский изготовили первые промышленные изделия, применив прессование и спекание платинового порошка. Ими было организовано также производство монет из платины, тиглей и других изделий. Аналогичный способ получения компактной платины англичанин У. X. Вол-ластон предложил только спустя три года. Именно русским ученым принадлежит заслуга возрождения порошковой металлургии и превращения ее в особый технологический метод обработки металлов. Однако развитие печной техники в начале XIX в. привело к освоению производства изделий из платины литьем и порошковая металлургия вновь незаслуженно была забыта.

Лишь в начале XX в., когда бурное развитие электротехники вызвало необходимость в новых материалах, получить которые известными способами было невозможно, опять обратились к технологии изготовления изделий методами порошковой металлургии. Это привело к ее новому возрождению, дальнейшему развитию и активному внедрению в производство. В 30-х годах было начато производство магнитных и контактных материалов, самосмазывающихся подшипников, твердых сплавов и т. д.

1. Технологический процесс производства порошковых изделий и области их применения

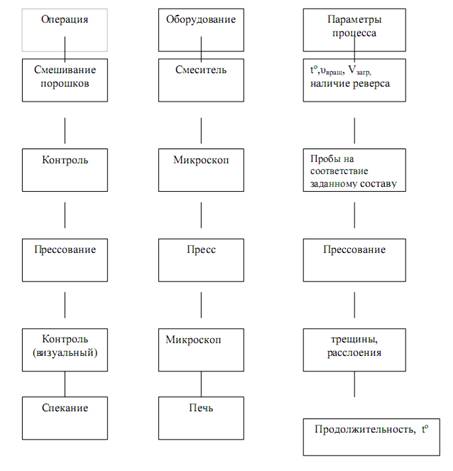

Процесс изготовления деталей из порошковых материалов заключается в получении порошка исходного материала, составлении шихты, прессовании и спекании изделий. Каждая из указанных операций вносит свой существенный вклад в формирование конечных свойств порошковых изделий. На практике возможны отклонения от приведенной типовой технологической схемы получения порошковых материалов, которые могут выражаться в совмещении операций прессования и спекания (горячее прессование), спекании свободно насыпанного порошка (отсутствует операция уплотнения), проведении дополнительной обработки (калибрование, механическая и химико-термическая обработка) и др.

Методами порошковой металлургии получают:

твердые сплавы для изготовления режущего, бурового, волочильного инструмента, а также деталей, подвергающихся интенсивному изнашиванию;

высокопористые материалы для изготовления фильтров, используемых для очистки жидкостей от твердых включений, воздуха и газа, от пыли и т. д.;

антифрикционные материалы для производства подшипников скольжения, втулок, вкладышей и других деталей, работающих в тяжелых условиях эксплуатации;

фрикционные материалы для получения деталей узлов трения, сцепления и тормозных систем машин;

жаропрочные и жаростойкие материалы для производства изделий, работающих в условиях высоких температур и в сильно агрессивных газовых средах;

материалы сложных составов (псевдосплавы) для изготовления электрических контактов, которые получить другими способами невозможно;

магнитные материалы для изготовления постоянных магнитов, магнитоэлектриков, ферритов и т. д.

Похожие работы

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

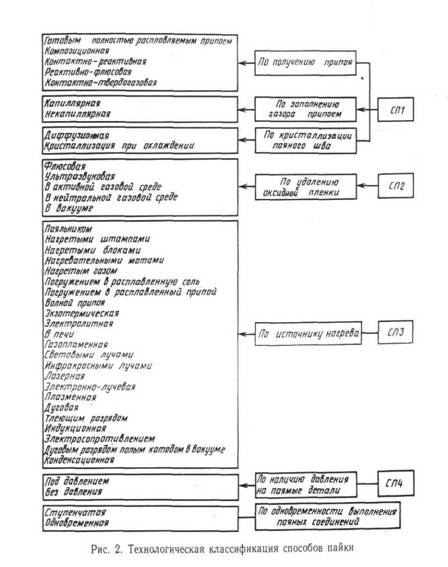

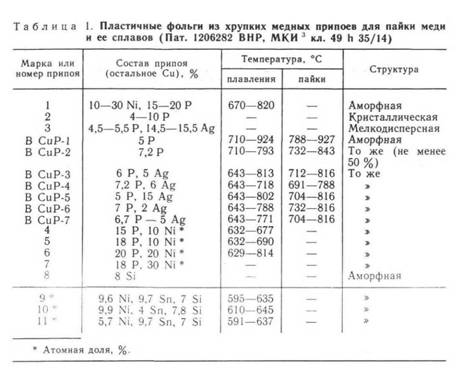

... одновременно. Электрические параметры этих установок в процессе нагрева изделия могут меняться в зависимости от изменения физических характеристик изделия при повышении их температуры. Для серийного и массового производства однотипных изделий, подвергаемых пайке, целесообразно применять печи методического действия, которые по сравнению с садочными имеют более высокую производительность, более ...

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

... . На шлифовальных станках обрабатывают детали с помощью абразивных инструментов. 2.12 Расчет и составление баланса материалов Годовая производительность цеха по производству безвольфрамовых твердых сплавов на основе карбида титана составляет 45т. Производство осуществляется по технологической схеме, изображенной на рис.1.4. Потери при каждой операции составляют (а – ...

0 комментариев