Навигация

Спекание и окончательная обработка порошковых изделий

5. Спекание и окончательная обработка порошковых изделий

Только прессованием порошка получить изделие достаточной прочности невозможно. На поверхности частиц порошка образуются оксиды и всегда есть загрязнения, препятствующие возникновению металлических контактов. В силу упругих свойств частиц порошка велико их сопротивление деформированию. Поэтому для повышения прочности и твердости изделий заготовки подвергают спеканию.

Операция спекания состоит в нагреве и выдержке заготовок при температуре, составляющей 0,7...0,8 от абсолютной температуры плавления основного компонента спекаемой композиции. Средняя продолжительность выдержки составляет 1...2 ч.

При спекании заготовок протекают такие сложные физико-химические процессы, как диффузия, восстановление поверхностных оксидов, рекристаллизация. Между частицами порошка возникают металлические контакты, а прочность их сцепления иногда достигает прочности сцепления кристаллов компактных металлов. Спекание сопровождается обычно некоторым уплотнением заготовок — усадкой, которая зависит от дисперсности исходного порошка, температуры и продолжительности спекания. При спекании снимаются остаточные напряжения в заготовках, изменяются их физические свойства и улучшаются механические характеристики. Для пред-' отвращения окисления частиц порошка спекание проводят в вакууме или в защитной атмосфере (водорода, оксида азота, генераторного газа и др.).

Различают спекание в твердой и жидкой фазах. Спекание в твердой фазе производится при температуре, меньшей температуры плавления компонентов смеси, при спекании же в жидкой фазе — при температуре, превышающей температуру плавления одного или нескольких компонентов исходного материала. Спекание в жидкой фазе позволяет получать более плотные изделия за счет активизации капиллярных явлений, приводящих к закрытию пор.

Процесс спекания заготовок в зависимости от температурного режима условно делят на три этапа. На первом этапе (до 150 °С) наблюдается некоторое увеличение прочности и незначительная усадка заготовки, что объясняется испарением адсорбированной воды с поверхности частиц. Происходит увеличение электросопротивления и интенсивная релаксация остаточных напряжений в заготовке. Второй этап (до 0,5ТПЛ) характеризуется дальнейшей релаксацией упругих напряжений, что вызывает изменение площади контактов и уменьшение плотности заготовок. На третьем этапе (при температурах, несколько больших температур рекристаллизации для данного металла) происходит сглаживание свободных и контактных поверхностей частиц, контакты между сросшимися зернами расширяются и становятся металлическими вследствие высоких скоростей диффузии и окончательного восстановления оксидов.

Нагрев заготовок при спекании осуществляют в печах различного типа, работающих периодически или непрерывно. Печи периодического действия применяют при небольшом выпуске порошковых изделий. Они бывают колокольного типа, муфельные и шахтные. При массовом производстве изделий используют методические печи непрерывного действия: конвейерные, рольганговые, с шагающим подом, толкательные.

При необходимости порошковые изделия подвергают отделочным операциям: калиброванию, обработке резанием, термической и химико-термической обработке, повторному спеканию, повторному прессованию.

Калиброванием можно получать изделия с погрешностью размеров 0,0005...0,01 мм. Порошковое изделие продавливают через отверстие в стальных пресс-формах специальной конструкции. При этом происходит не только уточнение размеров, но и уплотнение и полировка поверхностного слоя изделий, повышается их износостойкость.

Обработку резанием (точение, сверление, фрезерование и т. д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных форм и размеров, для нарезания внутренних и наружных резьб, получения узких, но глубоких отверстий и т. д. При обработке резанием используют хорошо заточенный и доведенный инструмент, оснащенный пластинками из твердого сплава или алмаза.

Термическую и химико-термическую обработку порошковых изделий (азотирование, хромирование и т. д.) проводят так же, как и для компактных металлов. Некоторой особенностью термической обработки порошковых изделий является необходимость нагрева их и переноса в закалочную ванну в защитной атмосфере, так как они отличаются склонностью к окислению.

Повторное прессование применяют при получении изделий сложной формы, когда при первом прессовании обеспечиваются лишь приближенные их форма и размеры.

6. Эффективность технологии порошковой металлургии

Применение методов порошковой металлургии для изготовления изделий позволяет достигать высокой производительности труда и значительной экономии средств в народном хозяйстве страны. Экономия достигается за счет получения изделий высокой прочности, рационального использования металла, снижения его потерь, повышения качества изделий, создания новых прогрессивных деталей и др.

Если обычное изготовление деталей на металлорежущих станках сопровождается потерями до 20...80% металла, связано с необходимостью выполнения большого числа технологических операций и значительными трудозатратами, то получение изделий методами порошковой металлургии отличается тем, что при числе операций 3...5 отходы металла составляют всего 5...10%. Кроме того, производство порошковых изделий сосредоточено в основном на одном предприятии, не требует большого станочного парка и высокой квалификации рабочих. Изготовление деталей обычного состава методами порошковой металлургии дает возможность уменьшить по сравнению с обработкой резанием удельный расход металла в 3...5 раз, трудозатраты — в 2...8 раз, себестоимость изготовления деталей — в 1.5...3 раза и повысить производительность труда в 1,5...2 раза.

Образующиеся на машиностроительных заводах при обработке деталей из различных металлов резанием отходы в виде стружки и шлама представляют собой хорошее сырье для производства различных деталей машин и приборов. В основном около 50 % стружки, спрессованной в брикеты или пакеты, используется в сталеплавильном производстве. Часть стружки перерабатывается в порошок. В нашей стране разработана технология измельчения стружки путем размола ее в мельницах в среде жидкого азота. Изделия, изготовленные из отходов методами порошковой металлургии, обладают в ряде случаев более высокой стойкостью, чем детали, полученные по обычной технологии.

Шлам, получающийся в результате отделочной обработки заготовок, является также ценным сырьем для порошковой металлур-гии. Так, отходы шлифования деталей шарикоподшипникового производства после их сушки и просева составляют основу для изготовления фрикционных дисков, работающих в условиях тяжелых нагрузок. Порошок, полученный из отходов после опиловки и обкатки подшипниковых шариков, может быть использован для изготовления конструкционных деталей общего назначения и т. д.

Многие изделия, изготовленные методами порошковой металлургии, обладают более высокими качествами, чем изделия, полученные традиционными методами. Так, стойкость инструмента из порошка быстрорежущей стали в 3...4 раза больше стойкости инструмента из литой стали. Новые инструментальные материалы на основе системы SisN4 — A12O3 по стойкости во многих случаях превосходят вольфрамо-титановые твердые сплавы.

Важной технологической операцией в производстве синтетических волокон является процесс фильтрации прядильного расплава непосредственно перед формованием волокон или нитей. Для предотвращения попадания в расплав различных инородных тел и других включений расплав перед формованием нитей подвергают фильтрации. Основные требования к фильтрующим материалам — достаточный срок их службы и качество фильтрации. Фильтрация расплава производится, как правило, с помощью металлической сетки и кварцевого песка. Но использование сеток гарантирует отделение лишь крупных примесей, а пыль, содержащаяся в кварцевом песке, засоряет капилляры фильер. Это приводит к необходимости останова машины и замены фильерного комплекта через каждые 100... 120 ч работы. Замена металлических фильтров пористыми из порошковых материалов обеспечивает повышение срока службы фильерных комплектов в 2...2,5 раза, а трудозатраты при перезарядке фильерных комплектов сокращаются вдвое.

Рост скоростей движения механизмов и нагрузок на детали и узлы современных машин обусловливает повышение требований, предъявляемых к материалам. Так, для торможения современного самолета в течение 30 с необходимо свыше 400 МВт энергии, а для остановки за 10 с автомобиля массой 2,5 т, движущегося со скоростью 180 км/ч,— более 220 кВт энергии. При этом теплота, выделяющаяся в тормозных узлах, должна рассеиваться до очередного торможения, в противном случае нарушается нормальный режим работы тормозов. Традиционные фрикционные материалы в подобных случаях не могут обеспечить требуемый режим работы узлов трения. Использование же порошковых фрикционных накладок в тормозных системах самолетов позволяет значительно уменьшить длину посадочных полос аэродромов, что обеспечивает получение большого экономического эффекта.

Порошковые антифрикционные материалы предназначены в основном для замены традиционных подшипниковых материалов и создания новых, не имеющих аналогов. Применение таких материалов позволяет увеличить в 1,5...3 раза срок службы узлов трения, достичь экономии материалов за счет полной или частичной ликвидации механической обработки при изготовлении деталей, снижения массы изделия и трудоемкости его изготовления.

Наиболее эффективна замена литых цветных металлов материалами на основе железного порошка.

Таким образом, порошковая металлургия позволяет решать вопросы, связанные с изготовлением материалов и изделий как с обычными, так и особыми свойствами. Эффективность порошковой металлургии повышается в условиях массового производства изделий. Так, в массовом производстве при изготовлении 1 тыс. т деталей методами порошковой металлургии экономится свыше 2000 т стали, высвобождается более 200 рабочих и 50 металлорежущих станков. С увеличением объема выпуска изделий себестоимость изготовления порошковых деталей снижается по сравнению с себестоимостью литых заготовок.

Предполагается дальнейшее развитие теории и практическое применение методов порошковой металлургии.

Литература

1. Кипарисов С. С., Либенсон Г. А. Порошковая металлургия.— М.: Металлургия, 1980—496 с.

2. Либенсон Г. А. Основы порошковой металлургии.— М.: Металлургия, 1975.— 198 с.

3. Технология важнейших отраслей промышленности / Под ред. А. М. Гинберга, Б. А. Хохлова.— М.: Высш. шк., 1985.—495 с.

Похожие работы

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

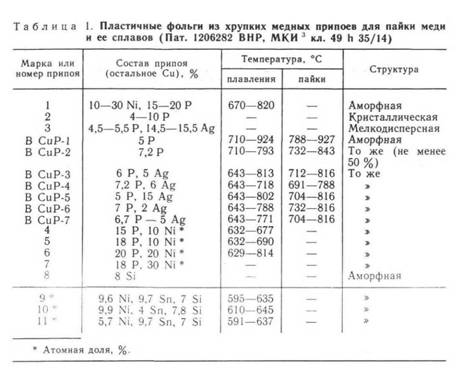

... одновременно. Электрические параметры этих установок в процессе нагрева изделия могут меняться в зависимости от изменения физических характеристик изделия при повышении их температуры. Для серийного и массового производства однотипных изделий, подвергаемых пайке, целесообразно применять печи методического действия, которые по сравнению с садочными имеют более высокую производительность, более ...

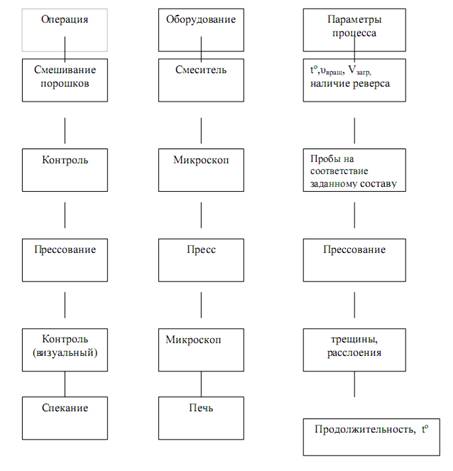

... включает в себя такие детали как: корпус, верхняя и нижняя формовочные плиты, захваты, пуансонодержатель, направляющие колонки и втулки, крепежные детали.[3] Схема маршрутно-технологического процесса изготовления детали методом порошковой металлургии 1.1 Термическая обработка пресс-формы С целью увеличения прочности и износостойкости деталей пресс-формы проводят термическую обработку. ...

... . На шлифовальных станках обрабатывают детали с помощью абразивных инструментов. 2.12 Расчет и составление баланса материалов Годовая производительность цеха по производству безвольфрамовых твердых сплавов на основе карбида титана составляет 45т. Производство осуществляется по технологической схеме, изображенной на рис.1.4. Потери при каждой операции составляют (а – ...

0 комментариев