Навигация

Сортамент исходного материала

2.3 Сортамент исходного материала

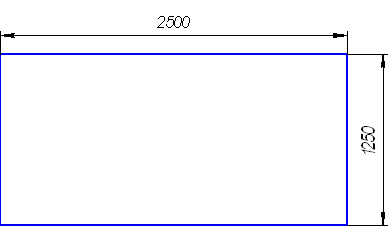

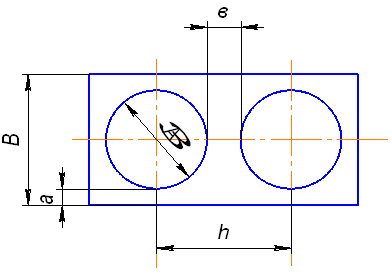

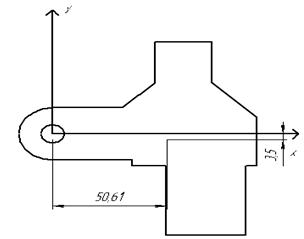

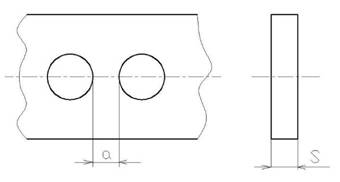

Принимаем для изготовления детали холоднокатаный лист размера ![]() мм. по ГОСТ 19904-90.

мм. по ГОСТ 19904-90.

Его полная маркировка соответствует ГОСТ 1577-81 [8, стр. 124]:

![]()

где Т – с допуском по толщине нормальной точности;

БШ - с допуском по ширине нормальной точности;

БД - с допуском по длине нормальной точности;

ПН – нормальной плоскостности;

С обрезанной кромкой – О;

Толщина материала 3 мм;

Группа прочности К270В категории 6;

Повышенной отделки поверхности III;

Глубокой вытяжки Г;

Из качественной конструкционной стали 10 по ГОСТ 16523-89.

Механические свойства данного материала, представлены в табл. 2.2.

[8 стр. 62], [7, стр. 507]

Таблица 2.2 – Механические свойства стали 10

|

|

|

|

|

| 31 | 340 | 210 | 290 |

2.4 Способ и оборудование для резки листового материала

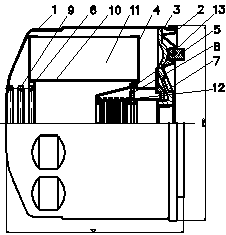

Разделение листового материала выполняется на ножницах с наклонными ножами НД3316Г [9, стр. 172] с технологическими характеристиками (табл. 2.2).

Для них максимальная ширина разрезаемых листов соответствует 2000 мм, что обеспечивает возможность совершать линию реза 2000мм (п 2.2)

Таблица 2.3 – Технологические характеристики ножниц НД3316Г

| P, кгс | В, мм | n, 1/мин |

| h, мм | b3, мм | Q, кгс | R, мм |

| 7850 | 2000 | 65 |

| 65 | 600 | 930 | 450 |

Р – номинальное усилие;

В – Наибольшая ширина разрезаемых листов;

n – частота движения;

![]() - угол наклона ножей;

- угол наклона ножей;

h – ход ножа;

b3 – наибольшая ширина полосы, отрезаемой по заднему упору;

Q – усилие прижима;

R – вылет прямолинейный (расстояние от линии реза до станины).

2.5 Технологические расчёты по переходам

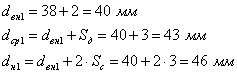

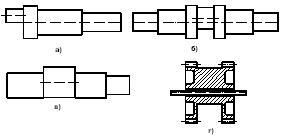

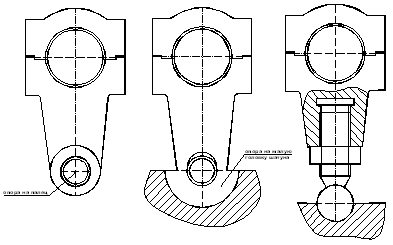

Определение размеров детали на технологических переходах начинается с проверки возможности вытяжки колпачка без утонения стенок. Внутренний диаметр этого колпачка должен быть на 2..3 мм больше внутреннего диаметра готовой детали.

(2.3)

(2.3)

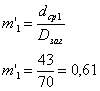

Проверим возможность получения колпачка за одну операцию:

(2.4)

(2.4)

Сравним с опытными данными [7, c. 118] при ![]() , m1=0.46..0.50. Следовательно,

, m1=0.46..0.50. Следовательно, ![]() и вытяжка колпачка с такими размерами возможна.

и вытяжка колпачка с такими размерами возможна.

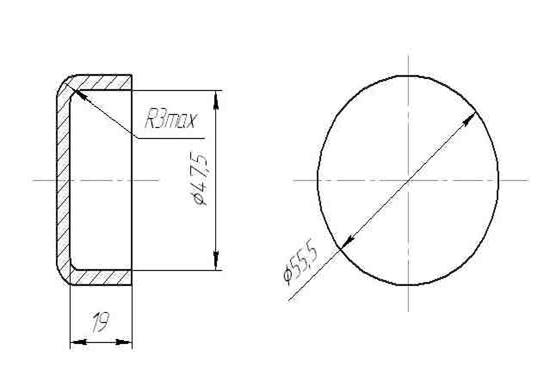

Радиусы пуансона и матрицы принимаем равными согласно [7, табл. 79] при ![]() - малая степень деформации и

- малая степень деформации и ![]() :

:

![]()

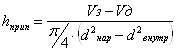

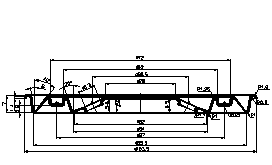

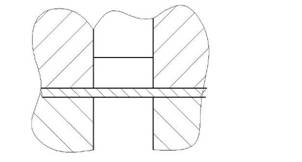

Определим высоту полуфабриката на данном переходе штамповки, используя принцип равенства объемов. В SolidWorks строим колпачок с расчетными размерами и произвольной высотой. Затем запрашиваем объём колпачка.

Он составляет 16567.5 мм3. Определяем поправку на высоту колпачка, как описано в [3].

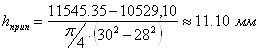

![]() (2.5)

(2.5)

где V0 – объём заготовки, [мм3], см. п. 2.1;

V – запрошенный объём детали, [мм3]

![]() - радиус образующей серединной поверхности на рассматриваемом участке, [мм];

- радиус образующей серединной поверхности на рассматриваемом участке, [мм];

S – толщина материала, [мм].

![]()

С учётом изменения высоты получаем полуфабрикат высотой 22,61 мм.

Для контроля правильности построения запрашиваем объём полученного колпачка и сравниваем с объёмом заготовки.

Исходя из равенства объёмов колпачка и заготовки, можно сделать вывод о том, что построение выполнено верно.

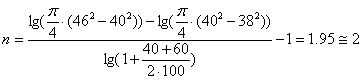

Вытяжку с утонением проводим за один ход пресса, не снимая детали с пуансона, отсюда внутренний диаметр колпачка принимается равным внутреннему диаметру конечной детали(38 мм). Радиусы закругления принимаются по чертежу детали. Далее следует определить количество операций вытяжки с утонением стенок [7, табл. 71].

![]() (2.6)

(2.6)

где ![]() - площадь поперечного сечения колпачка, [мм];

- площадь поперечного сечения колпачка, [мм];

![]() - площадь поперечного сечения конечной детали, [мм];

- площадь поперечного сечения конечной детали, [мм];

![]() - среднее значение степени деформации. [7, табл. 71].

- среднее значение степени деформации. [7, табл. 71].

Итак, вытяжку с утонением стенок можно провести за 2 перехода.

Исходя из допустимой степени деформации на первом переходе, определяем площадь поперечного сечения после первой вытяжки с утонением F1.

![]() (2.7)

(2.7)

где ![]() - допустимая степень деформации на первом переходе

- допустимая степень деформации на первом переходе

[7, табл. 71], [%]

![]()

Отсюда определим наружный диаметр полученного колпачка

![]() (2.8)

(2.8)

![]()

Примем наружный диаметр равным 41 мм.

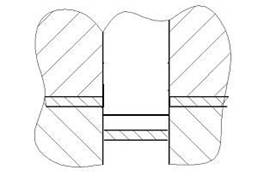

Определим высоту колпачка после первой вытяжки с утонением стенок. В SolidWorks строим колпачок с расчетными размерами и произвольной высотой. Затем запрашиваем объём колпачка.

Он составляет 10140.31 мм3. Определяем поправку на высоту колпачка по формуле 2.5.

![]()

С учётом изменения высоты получаем полуфабрикат высотой 47.75 мм.

Для контроля правильности построения запрашиваем объём полученного колпачка и сравниваем с заготовки.

Исходя из равенства объёмов колпачка после первой вытяжки с утонением стенок и заготовки, можно сделать вывод о том, что построение выполнено верно.

Учитывая допустимую степень деформации на втором переходе, проверяем выполнимость второй вытяжки с утонением стенок.

![]() (2.9)

(2.9)

где ![]() - допустимая степень деформации на втором переходе [7, табл. 71], [%]

- допустимая степень деформации на втором переходе [7, табл. 71], [%]

![]() - площади поперечного сечения на первом и втором этапах вытяжки с утонением стенок, [мм2]

- площади поперечного сечения на первом и втором этапах вытяжки с утонением стенок, [мм2]

![]()

Вытяжка возможна, так как степень деформации ниже допустимой, примем наружный диаметр колпачка на втором переходе по чертежу(40 мм).

Определим высоту колпачка после второй вытяжки с утонением стенок. В SolidWorks строим колпачок с расчетными размерами и произвольной высотой. Затем запрашиваем объём колпачка.

Он составляет 8232.50 мм3. Определяем поправку на высоту колпачка по формуле 2.5.

![]()

С учётом изменения высоты получаем полуфабрикат высотой 72,34 мм.

Для контроля правильности построения запрашиваем объём полученного колпачка и сравниваем с объёмом заготовки.

Исходя из равенства объёмов колпачка после второй вытяжки с утонением стенок и заготовки, можно сделать вывод о том, что построение выполнено верно.

Произведём технологические расчеты процесса обжима горловины колпачка. Возможность обжима цилиндрической заготовки за одну операцию определяется коэффициентом обжима [10, с. 196].

![]() (2.10)

(2.10)

где d – диаметр обжатого участка, мм;

D – диаметр полой трубчатой заготовки или полуфабриката, мм.

Расчет ведём по методике описанной в [11, стр. 214].

![]()

![]() принимается в зависимости от относительной толщины материала и предела прочности материала (табл. 2.2). В нашем случае

принимается в зависимости от относительной толщины материала и предела прочности материала (табл. 2.2). В нашем случае ![]()

![]() .

.

По [11, стр. 205] принимается допустимым коэффициент обжима равный 1.39..1.31 и уменьшается его значение на 3..5%. Вследствие этого принимается предельный коэффициент обжима 1.35..1.27, что соответствует возможности выполнения обжима за одну операцию при использовании штампа с боковым подпором, т.к. ![]() [11, стр. 213].

[11, стр. 213].

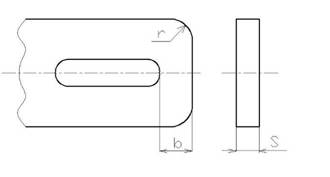

Эскиз полуфабриката выполняем с помощью программы Solid Works. Для начала строим получаемую деталь, затем прибавляем припуск на обрезку. Высота припуска на обрезку вычисляется исходя из принципа равенства объёмов по формуле:

(2.11)

(2.11)

где ![]() - объёмы заготовки и детали соответственно (п. 2.1), мм3;

- объёмы заготовки и детали соответственно (п. 2.1), мм3;

![]() - наружный и внутренний диаметры обрезаемого припуска, мм.

- наружный и внутренний диаметры обрезаемого припуска, мм.

Данный размер не контролируется, поэтому погрешность вычислений допускает исключение из расчёта радиусов скругления.

Правильность построения проверяем путём пересчёта объема получившейся детали.

Объём исходной заготовки и полученного полуфабриката совпадают, следовательно, построение геометрической формы после обжима горловины выполнено, верно.

Похожие работы

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

... оборудования; рабочих мест для слесарных работ; площади складов металла и запасных частей; площади кладовых инструмента, приспособлений, абразивов, вспомогательных материалов. 4.4 Проектирование участка Участок мелкой листовой штамповки запасных частей автомобилей ВАЗ представлен на листах №9 и №10 графической части дипломного проекта. Ширина пролета принята равной 24 метра, высота пролета ...

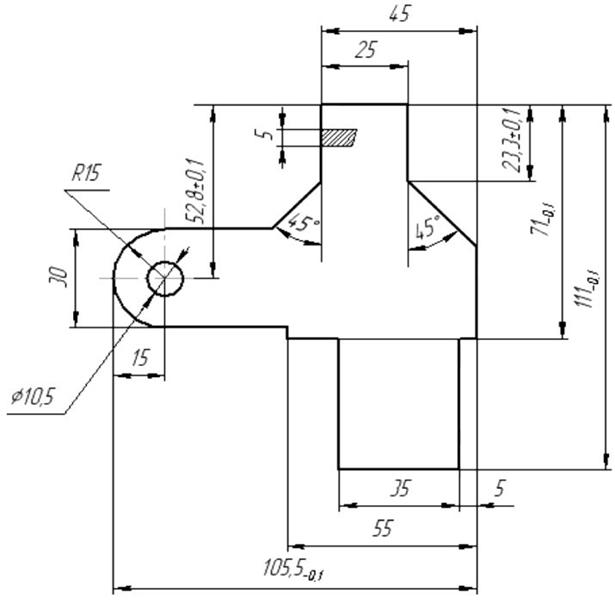

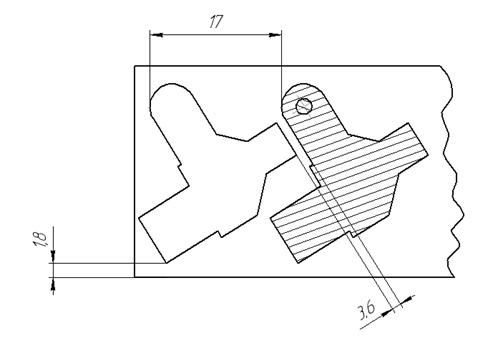

... Дата выдачи Срок сдачи проекта Руководитель проекта И.И.Бурнашев__________________ Аннотация Курсовой проект выполнен на тему: «Разработка технологии и оснастки для изготовления детали «Планка». В ходе выполнения курсового проекта разработаны: Оптимальная технология изготовления заданной детали; Комплект штампов для ее изготовления. Кроме этого дан анализ технологичности конструкции ...

... простых деталей на малую длину. Пуансон эластичный, обычно из губчатой резины. III – третий способ для получения деталей виде усеченного конуса, пирамиды и т.д. Оборудование и специальная технологическая оснастка для листовой штамповки Для листовой штамповки применяются гидравлические и механические прессы (кривошипные, эксцентриковые, фрикционные). Штампы для листовой штамповки могут ...

0 комментариев