Навигация

Определение деформирующих усилий и других силовых параметров

2.6 Определение деформирующих усилий и других силовых параметров

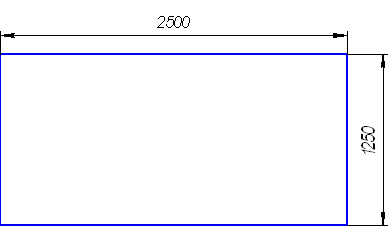

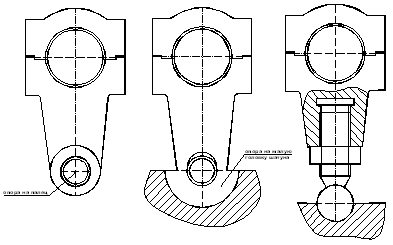

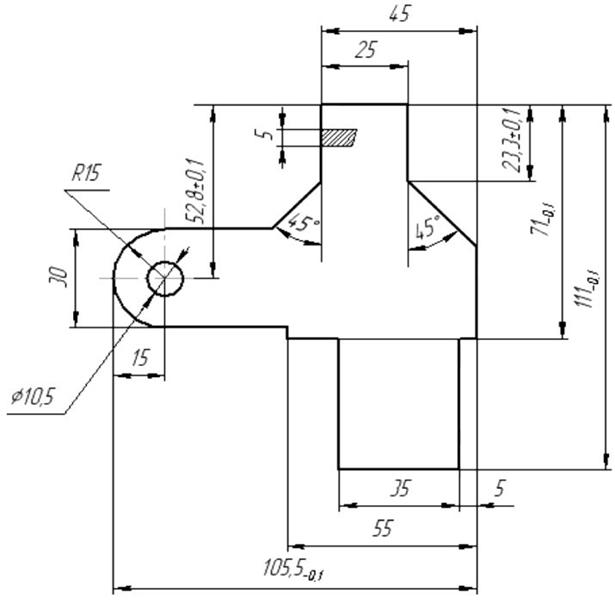

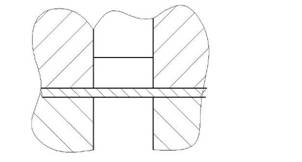

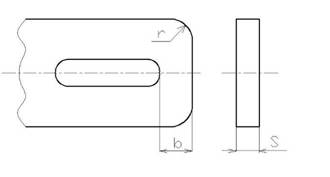

Для разделения исходного материала (рис 2.16) используются ножницы с косыми ножами. Усилие резки для них рассчитывается следующим образом [7, стр. 10]:

![]() (2.12)

(2.12)

где P – усилие потребное для разрезки листа, [Н];

S – толщина материала, [мм];

![]() - сопротивление срезу, см. табл. 2.2 [МПа];

- сопротивление срезу, см. табл. 2.2 [МПа];

![]() - угол наклона ножа (п. 2.4).

- угол наклона ножа (п. 2.4).

![]()

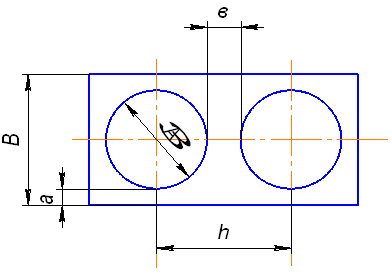

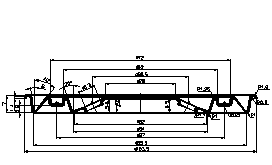

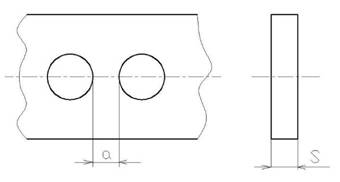

Усилие вырубки заготовки из полосы (рис. 2.17) рассчитывается следующим образом [7, стр. 16]:

![]() (2.13)

(2.13)

где L – периметр вырубаемой детали, [мм];

![]() (2.14)

(2.14)

![]()

S – толщина материала, мм;

![]() - напряжение среза, МПа (табл. 2.2).

- напряжение среза, МПа (табл. 2.2).

![]()

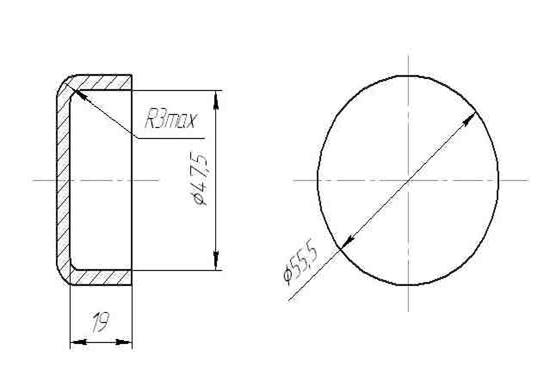

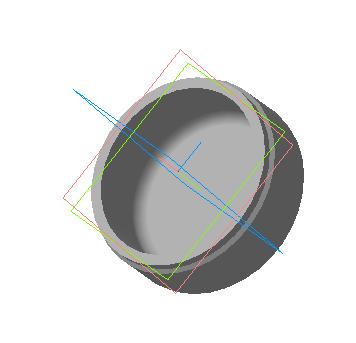

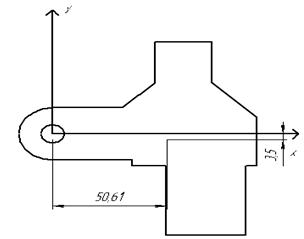

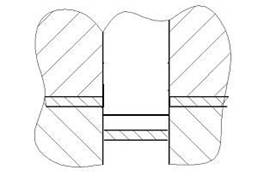

Усилие вытяжки колпачка (рис. 2.18) рассчитывается следующим образом

[7, стр. 172]:

![]() (2.15)

(2.15)

где ![]() - средний диаметр на переходе, мм;

- средний диаметр на переходе, мм;

![]() - предел прочности для материала, МПа;

- предел прочности для материала, МПа;

![]() - коэффициент, [7 табл. 78]. при

- коэффициент, [7 табл. 78]. при ![]() и

и ![]()

![]()

![]()

Общее усилие для данных операций, производящихся на одном прессе, составляет:

![]()

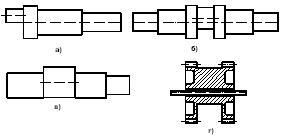

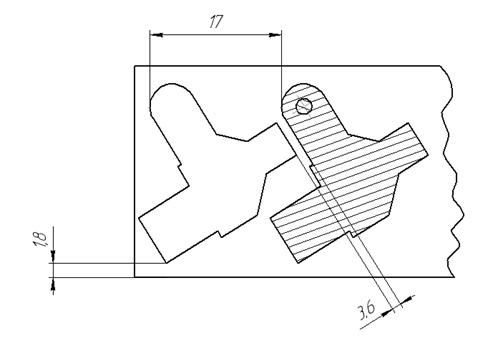

Усилие первой вытяжки с утонением (рис. 2.19) определяем как [7, стр. 172]:

![]() (2.16)

(2.16)

где ![]() - наружный диаметр после n-операции вытяжки, мм;

- наружный диаметр после n-операции вытяжки, мм;

![]() - толщины стенки до и после n-й операции вытяжки, мм;

- толщины стенки до и после n-й операции вытяжки, мм;

![]() - коэффициент, равный для стали 1.8-2.25.

- коэффициент, равный для стали 1.8-2.25.

![]()

Усилие второй вытяжки с утонением (рис. 2.20) определяем по формуле 2.16.

![]()

Общее усилие вытяжки с утонением составляет:

![]()

Усилие обжима (2.21) определяется по следующим рекомендациям

[12, стр. 345]:

![]() (2.17)

(2.17)

![]()

Усилие выталкивания из пуансон-матрицы для обжима принимаем равным ![]() от потребного технологического. Оно составляет:

от потребного технологического. Оно составляет:

![]() (2.18)

(2.18)

2.7 Установление типа, мощности и габаритов оборудования

В листовой штамповке чаще всего используются кривошипные пресса за исключением случаев, когда необходимо достижение большого хода и малого усилия, тогда применяются гидравлические пресса.

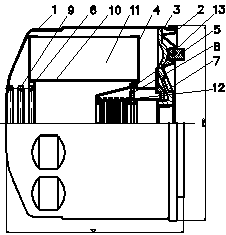

Для вырубки и вытяжки используем кривошипный пресс КД2126, т.к. для деформирования потребно 298,58 кН усилия и порядка 32 мм хода. Этот пресс является двустоечным ненаклоняемым с неподвижным столом [9, стр. 28]. Его основные характеристики приведены в таблице 2.4.

Таблице 2.4 – Основные характеристики пресса КД2126.

| усилие, кН | макс. работа, кДж | ход, мм | закр. высота, мм | |

| макс. | мин. | |||

| 400 | 1,13 | 10 | 80 | 280 |

Для вытяжки с утонением материала применяется гидравлический пресс П6324, т.к. для проведения техпроцесса требуется усилие порядка 173 кН и ход 160 мм. Необходимость применения данного пресса обусловлена тем, что нужен большой ход ползуна пресса, а кривошипные прессы с таким ходом ползуна имеют усилие порядка 1.56 кН, что даёт очень большой запас мощности пресса для данного техпроцесса.

Его основные характеристики приведены в таблице 2. 5.

Таблице 2.5 – Основные характеристики пресса П6324

| усилие, кН | ход макс., мм | высота в верхнем положении, мм |

| 250 | 500 | 710 |

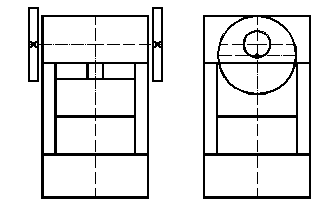

Обжим горловины осуществляется на гидравлическом прессе П6316А, т.к. для проведения техпроцесса требуется усилие 17 кН и ход 90 мм. Применение гидропресса объясняется тем, что для проведения техпроцесса на кривошипном прессе необходимо оборудование усилием порядка 400кН, чтобы обеспечить требуемый ход, а кривошипные пресса таких размеров имеют значительную закрытую высоту, что исключает возможность установки данного штампа без применения специальных приёмов наладки оборудования. Данный гидропресс является оптимальным вариантом оборудования для данного штампа, т.к. обеспечивает должный запас мощности и значительный ход. Его основные характеристики приведены в таблице 2.6.

Таблица 2.6 – Основные характеристики пресса П6316А.

| усилие, кН | ход макс., мм | высота в верхнем положении, мм |

| 40 | 250 | 400 |

2.8 Установление дополнительных операций и окончательного варианта технологического процесса

В качестве дополнительных операций выступают межоперационный рекристаллизационный отжиг [7, стр. 192]. Температура отжига составляет 600-650˚С, длительность выдержки 20-40 мин., охлаждение на воздухе. При обычном отжиге на поверхности изделий образуется окалина, которую следует удалять с помощью травления в ваннах с составом 15-20% серной или соляной кислот с последующей промывкой в воде [7, стр. 193].

Полный технологический процесс штамповки:

1. Резать лист 3х1000х2000 на полосы шириной ![]() мм Контролировать размер

мм Контролировать размер ![]() мм.

мм.

2. Смазать.

3. Вырубить и вытянуть за один ход пресса колпачок согласно рис. 2.18

4. Контролировать размер ф46h14.

5. Отжечь и протравить.

6. Смазать.

7. Вытянуть колпачок с утонением стенки через 2 матрицы Контролировать размер ф40h14.

8. Отжечь и протравить.

9. Смазать.

10. Обжать горловину согласно рис. 2.21.

11. Контролировать размер ф30h14.

12. С помощью механообработки срезать припуск. Контролировать размер 65h14/

2.9 Выбор технологических смазок. Способ нанесения и удаления смазки

Назначение смазки при вытяжке заключается в уменьшении трения между материалом и инструментом, снижении напряжения в металле и предохранении штампов от налипания, задиров и царапин. Вытяжные штампы в большинстве случаев выходят из строя не по причине износа, а в следствие образования задиров, царапин и порчи поверхности штампуемых деталей.

Наилучшими являются смазки с большим содержанием наполнителей (мела, талька, графита), снижающие коэффициент трения в два-три раза и повышающие стойкость штампов при применении смазок без наполнителей.

Смазка листового материала перед резкой обычно производится пропуском через вращающиеся войлочные ролики, непрерывно смачиваемые смазкой во время подачи полосы в штамп, либо к ножницам. [7. стр. 185].

С целью использования полезных сил трения, возникающих между вытяжным пуансоном и материалом. рекомендуется смазывать заготовку только со стороны, прилегающей к матрице.

Для малоуглеродистых сталей наилучшие показатели дают смазки следующего состава: 43% веретенного масла, 8% рыбьего жира, 15% графита, 8% олеиновой кислоты, 5% серы (в виде измельченного порошка), 6% зеленого мыла, 15% воды.

Удаление смазки с поверхности отштампованных изделий производится горячим обезжириванием или электролитическим обезжириванием в щелочном растворе.

Рассмотренные материалы применяются также при обжиме [10, стр. 182].

Похожие работы

... . Цм = 26 (руб/кг), Цо = 6 (руб/кг), кт = 1,5. (руб/дет). ЗАКЛЮЧЕНИЕ Исходя из проделанной курсовой работы по технологии листовой штамповки можно сделать выводы: 1. Разработан технологический процесс изготовления детали «Гайка резервуара», со следующей структурой маршрута обработки: разрезка листа на полосы, вытяжка, вырубка детали за один ход ползуна в штампе совмещённого действия. ...

... оборудования; рабочих мест для слесарных работ; площади складов металла и запасных частей; площади кладовых инструмента, приспособлений, абразивов, вспомогательных материалов. 4.4 Проектирование участка Участок мелкой листовой штамповки запасных частей автомобилей ВАЗ представлен на листах №9 и №10 графической части дипломного проекта. Ширина пролета принята равной 24 метра, высота пролета ...

... Дата выдачи Срок сдачи проекта Руководитель проекта И.И.Бурнашев__________________ Аннотация Курсовой проект выполнен на тему: «Разработка технологии и оснастки для изготовления детали «Планка». В ходе выполнения курсового проекта разработаны: Оптимальная технология изготовления заданной детали; Комплект штампов для ее изготовления. Кроме этого дан анализ технологичности конструкции ...

... простых деталей на малую длину. Пуансон эластичный, обычно из губчатой резины. III – третий способ для получения деталей виде усеченного конуса, пирамиды и т.д. Оборудование и специальная технологическая оснастка для листовой штамповки Для листовой штамповки применяются гидравлические и механические прессы (кривошипные, эксцентриковые, фрикционные). Штампы для листовой штамповки могут ...

0 комментариев