Навигация

Типизация технологических элементов второй категории

Реферат

Типизация технологических элементов второй категории

Введение

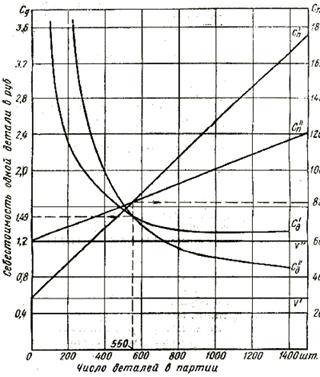

Распространение типизации на технологические элементы второй категории выражается в создании универсальных, типовых решений, исключающих необходимость разработки этих элементов для каждого технологического процесса. Типизация важнейших технологических элементов этой категории (литниковых систем и прибылей) проявляется в улучшении качества отливок, снижении брака и дефектов и уменьшении расхода металла. Поскольку проводят типизацию технологии конкретной номенклатуры, то имеется возможность свести число технологических элементов к минимуму, отнеся их к определенным классификационным разделам, а расчеты выполнять с максимальным приближением к реальным условиям. Опыт показывает, что универсальные методы расчета литниковых систем и прибылей, не отнесенные к конкретной номенклатуре, на практике не находят применения. Вместе с тем эти методы можно использовать при разработке типовой технологии, но с учетом выбранной для типизации номенклатуры.

1. Типизация литниковых систем

Известные классификации литниковых систем служат для изучения происходящих в них процессов и разработки на этой основе методик расчета площадей поперечных сечений литниковых каналов, предлагают общие рекомендации для конструирования и расположения в форме различных литниковых систем. Хотя такие классификации не предназначены для типизации технологии, их все же можно положить в основу типовых разработок. Типизация литниковых систем предусматривает создание минимума оптимальных их модификаций, достаточного для конкретной номенклатуры деталей машин. При этом одну модификацию литниковой системы можно привязать к отливкам разных классификационных разделов.

Конструкции литниковых систем для остальных отливок, применяемых в тяжелом машиностроении, можно разделить на две группы: в первую входят отливки, формуемые в опоках, во вторую – отливки, получаемые в ямах и кессонах. Если соотнести это подразделение и классификацию отливок для тяжелого машиностроения по массе, когда классификация по размерам отсутствует, то можно установить, что мелкие и средние отливки формуют в опоках на формовочных машинах, средние – иногда также в формовочных ямах вручную, крупные – в литейных кессонах или формовочных ямах, иногда в опоках на формовочных машинах, тяжелые и особо тяжелые – в литейных кессонах. Способы формовки зависят от массы отливок и могут быть различными на предприятиях одной отрасли, имеющих разные производственные возможности. Литниковые системы привязывают к типу или группе отливок в зависимости от способа формовки. Такая методика привязки позволяет выделить наиболее часто встречающиеся конструкции литниковых систем и типизировать их. Для мелких и средних отливок, получаемых в опоках, это литниковые системы с щелевыми питателями, одноярусные с нижним сифонным подводом металла и вертикально-щелевые; для средних, крупных и тяжелых отливок, получаемых в ямах и кессонах, - одноярусные сифонные, двухъярусные и многоярусные.

Литниковая система должна усиливать направленное затвердевание или, по крайней мере, не нарушать его.

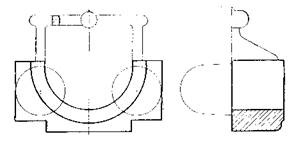

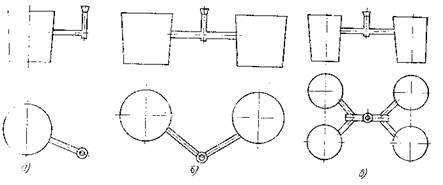

Литниковая система с щелевыми питателями (рис. 1) применятся для отливок высотой до 300 мм – предельной, с которой допускается падение струи стали, практически не размывающей форму, изготовленную из песчано-глинистой или жидкой самотвердеющей смеси. Такая литниковая система состоит из одного или более питателей, литникового хода и стояка. Ее модификации различаются формой литникового хода прямой для отливок с прямыми очертаниями и круглый в виде части круга для отливок с конфигурацией тел вращения. Типизация заключается в создании ряда унифицированных щелевых питателей. Целесообразно иметь набор моделей литниковых ходов унифицированных сечений. Достоинство такой литниковой системы – простота исполнения в форме и подвод металла непосредственно в прибыль или под нее, что способствует направленному затвердеванию отливки.

Рис. 1. Отливки с литниковой системы с щелевыми питателеми

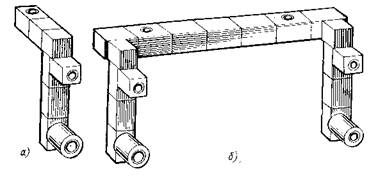

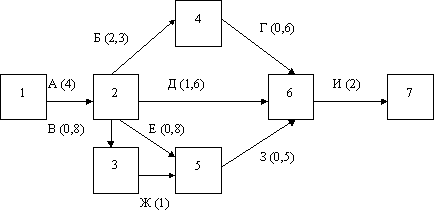

Ярусная литниковая система. Она состоит из одной, двух или нескольких секций каналов, соединяемых литниковым ходом, в который сталь поступает из одного или более стояков. Такую литниковую систему выкладывают из шамотного припаса. Трубки, выполняющие литниковых ход для отливок, получаемых в опоках, формуемых на машинах, имеют снаружи форму квадрата для удобства укладки на координатную плиту. Унифицированная секция литниковых каналов представляет собой один или несколько ярусов питателей, соединенных стояком, секции соединяются между собой литниковым ходом. На рис. 2, а показана типовая секция двухъярусной литниковой системы, на рис. 2, б – две такие секции, соединенные литниковым ходом. В качестве питателей для толстостенных отливок применяют круглые стандартные шамотные трубки. Внутренний диаметр трубки должен быть меньше толщины стенки отливки, к которой подводится питатель. При толщине стенки более 70 мм диаметр питателя 50-70 мм, в зависимости от массы отливки при толщине стенки менее 70 мм заливают через специальные унифицированные питатели (отсутствующие в ГОСТе) с размерами примыкающего к отливке сечения 20*90 или 40*120 мм, переходящего в круглое диаметром соответственно 50 и 70 мм.

Рис. 2. Типовые секции двухъярусной литниковой системы

Главное достоинство литниковой системы с несколькими ярусами питателей, которую применяют при литье высоких крупных, тяжелых и особо тяжелых отливок, заключается в разделении заливаемой стали на несколько потоков для создания более благоприятного, чем при одноярусной сифонной системе, распределения температуры по высоте отливки. Это благоприятно сказывается на направленности затвердевания и состоянии формовочной смеси. Двух- и многоярусная литниковые системы дают возможность расстановкой питателей ограничивать высоту падения металла в форму.

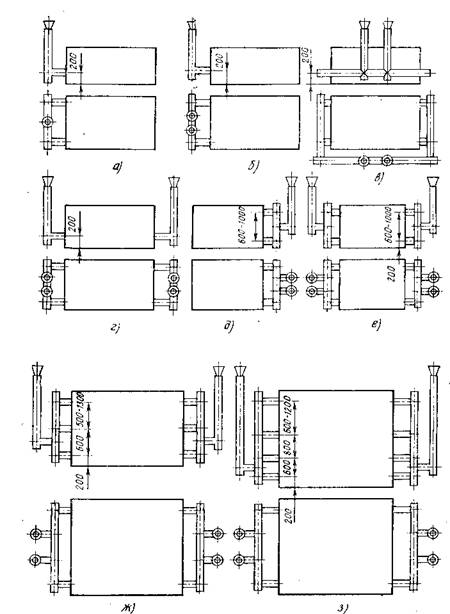

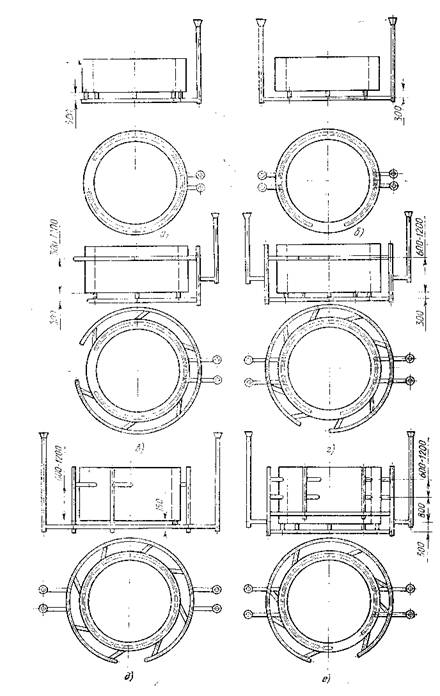

Существуют модификации типовых ярусных литниковых систем для отливок прямоугольной формы (рис. 3) и отливок, имеющих форму тел вращения (рис. 4). При наличии двух и более ярусов каждая секция литниковой системы имеет обратный стояк, который, распределяя сталь по питателям, обеспечивает более равномерную скорость заливки через каждый из них.

Для отливок прямоугольной формы одноярусные системы предусматривают: подвод металла с одной стороны отливки, заливку через один или два стояка (рис. 3, а, б); подвод металла двух сторон отливки, заливку из одного и двух ковшей (рис. 3, в,г). Двухъярусные системы предусматривают подвод металла с одной стороны, заливку через два стояка (рис. 3, д), подвод металла с двух сторон, заливку через три или четыре стояка из двух ковшей (рис. 3,е). Трехъярусные и четырехъярусные системы обеспечивают подвод металла с двух сторон, заливку через три или четыре стояка из двух ковшей (рис. 3, ж, з).

Для отливок, имеющих форму тел вращения, одноярусные системы предусматривают подвод металла с одной стороны, заливку через два стояка (рис. 4, а), подвод металла с двух сторон, заливку через три стояка (в форме выполняются четыре стояка, один из которых аварийный, рис. 4, б). Двухъярусные системы обеспечивают подвод металла с одной или двух сторон, заливку через два стояка из одного ковша и через три или четыре стояка из двух ковшей (рис. 4, в, г), а также через кольцевой щелевой питатель и два кольцевых литниковых хода (щелевой питатель образуется формой и внутренним стержнем рис. 4, д), трех- и четырехъярусные системы (рис. 4, е) – заливку через три или четыре стояка и два кольцевых литниковых хода из двух ковшей.

Рис. 3. Типовые ярусные литниковые системы для отливок прямоугольной формы

Необходимо подчеркнуть, что показанные типовые ярусные литниковые системы учитывают специфику отливок определенной номенклатуры, для которой они разработаны (конструкцию, повторяемость в производстве, размеры, массу, толщину стенок), инее могут охватывать все варианты литниковых систем, встречающихся на разных предприятиях.

Практикой выработались следующие условия, принимаемые при устройстве ярусных литниковых систем для отливок из нелегированной стали. При высоте отливки до 1100 мм применяют одноярусную систему, 1100 до 1800 мм – двухъярусную, от 1800 до 2600 мм – трехъярусную, более 2600 мм – четырехъярусную.

Рис. 4. Типовые ярусные литниковые системы для отливок конфигурации тел вращения

По данным П.Ф. Василевского, допустимо применение двухъярусной литниковой системы при общей высоте отливки 800-2500 мм с расстоянием между ярусами питателей 800-2000 мм. Расстояния от нижнего уровня формы до оси питателя первого яруса и между питателями последующих ярусов указаны на рис. 3, 4. Питатели верхнего яруса рекомендуется подводить непосредственно под прибыли, что способствует поддержанию под ними более высокой температуры, чем в отливке. Возможны отступления от установленных общепринятых правил выполнения литниковых систем, например, когда питатели попадают в местные утолщения или холодильники. В таких случаях необходимо изменять расстояния между ярусами.

При производстве тяжелых отливок большое значение приобретает устройство дополнительной литниковой системы, питатели которой подводят непосредственное в прибыли (рис. 5). Такая литниковая система для прибылей является автономной – она питается из своего стояка и не связана с литниковой системой собственно отливки. Прибыльные литниковые системы типизируются и сводятся в РМП.

Рис. 5. Типовые литниковые системы для заливки прибылей

Исследования влияния последовательности подачи стали на разные уровни формы на температурные поля отливки при заливке через многоярусную литниковую систему показало, что в стенках толщиной более 150 мм создается положительный температурный градиент по высоте отливке, но металл целесообразно доливать в прибыли, спустя некоторое время после заливки. Порядок доливок регламентируется РМП.

Вертикально-щелевая литниковая система. Для получения отливок, к чистоте поверхности которых после механической обработки предъявляют особые требования (зубчатых колес, обойм и втулок, тормозных шкивов, крановых и экскаваторных барабанов), можно рекомендовать вертикально-щелевую литниковую систему.

Литниковая система состоит из одной или двух унифицированных секций вертикально-щелевых питателей, соединяемых как и сифонная (рис. 2) литниковым ходом, и одного или двух стояков. Секция (рис. 6) представляет собой щелевой питатель 1, в который металл поступает из обратного стояка 2, соединенного сифонным питателем 3 или двумя питателями (сифонным 3 и верхним 5) с сифонным стояком 4. диаметр обратного стояка в 2 раза больше диаметра сифонного стояка.

Вертикально-щелевая литниковая система имеет следующие особенности.

1. Незамкнутость литниковой системы в обратном стояке, достигается увеличением площади его сечения по сравнению с площадью сечения сифонного стояка, обеспечивает последовательное заполнение формы снизу вверх.

2. Вертикально-щелевая литниковая система обеспечивает саморегулирующийся процесс заливки. При увеличении гидростатического напора автоматически увеличивается расход металла, а при снижении напора он уменьшается.

3. Исключается падение металла в форму с большой высоты, как, например, при подводе металла по разъему формы; отпадает надобность в принятии таких специальных технологических мер, как установление литниковых стержней для подвода под ними питателей.

Похожие работы

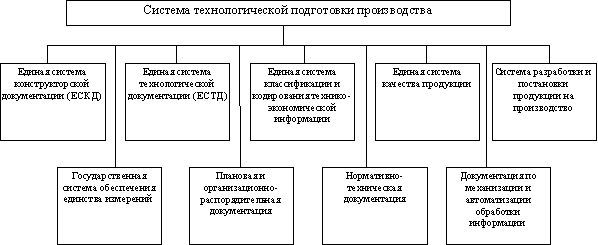

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

... воды так, чтобы через иглу вода поступала с заданным расходом. ПРОЕКТНАЯ ЧАСТЬ 3. Методика и объёмы проектируемых работ Инженерно-геологические изыскания для жилой застройки второй очереди микрорайона «Каштак» будут выполняться на стадии проект с целью изучения геолого-литологического строения, геокриологических и гидрогеологических условий площадки, выявление неблагоприятных физико- ...

... оборудованию; 3 – Стандарты требований безопасности к производственным процессам; 4 - Стандарты требований к средствам защиты работающих. Стандарты группы “0” устанавливают: организационно-методические основы стандартизации в области безопасности труда (цели, задачи и структура, системы, внедрение и контроль за соблюдением стандартов ССБТ, терминология в области безопасности труда, ...

... инструмента; агрегатирование оборудования из стандартных элементов (блоков). Стадии ЕСТПП: анализ существующих на предприятии и отрасли систем ТПП; разработка технического проекта ТПП; разработка рабочего проекта ТПП (информационных технологий, классификаторов технико-экономической информации, технологических процессов, документации на организацию специализированных рабочих мест и участков, ...

0 комментариев