Навигация

Тепловой и температурный режимы работы вращающихся печей

2 Тепловой и температурный режимы работы вращающихся печей

При нагреве нейтральных в энергетическом отношении сыпучих материалов тепло в зону технологического процесса трубчатых вращающихся печей поступает за счет одновременного протекания всех трех видов теплообмена: излучением от факела и раскаленной футеровки, конвекцией и теплопроводностью от поверхности кладки, по которой непрерывно перемещается перерабатываемый материал. Помимо этого необходимо учитывать, что в шихту печей для вельцевания кеков вводится в качестве реагента-восстановителя коксовая мелочь. В результате часть используемой на ее нагрев тепловой энергии генерируется непосредственно в зоне технологического процесса во время частичного окисления углерода и образующихся в результате переработки шихты паров металлического цинка.

Поступившее в слой перемещающегося по печи материала тепло распределяется в нем в основном за счет контактной теплопроводности. Однако в процессе энергичного перемешивания шихты, температура по слою быстро выравнивается и его можно принять тонким в тепловом отношении телом, нагрев которого сопровождается многочисленными эндо- и экзотермическими реакциями. Ввиду большой сложности и недостаточной изученности механизма теплообменник процессов в трубчатых печах, анализ их тепловой работы базируется в основном на изучении эмпирических данных и оценке тепловых балансов печей.

Температурный режим, работы вращающихся печей не изменяется во времени, индивидуален для каждого вида технологического процесса и в значительной степени определяется химическим и фракционным составами перерабатываемых материалов. Обычно его выбирают опытным путем и организуют таким образом, чтобы в печи строго соблюдался график нагрева шихты, задаваемый по технологическим данным.

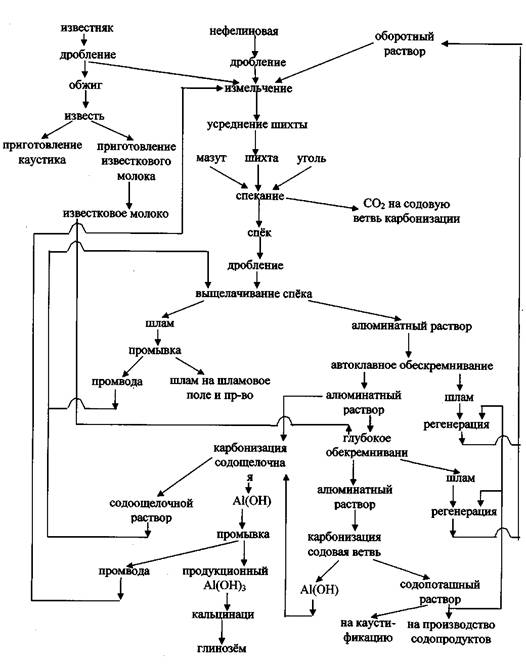

В качестве примера может быть рассмотрен режим, достаточно хорошо изученных печей, применяемых для спекания шихты на глиноземных заводах. В них до температур порядка 550 °С происходят общие для всех вращающихся печей процессы сушки и удаление гидратной влаги и далее в интервале температур 550 - 1200 °С — реакции образования растворимых соединений алюминия, свойства которых во многом зависит от температурного режима спекания. В процессе нагрева шихта проходит в печи четыре условно выделенные температурные зоны, постепенно

превращаясь в спек.

В первой зоне, длина которой составляет около 30 м, происходит нагрев материала от 20 до 300 °С, сопровождающийся его сушкой и обезвоживанием. Температура газов на этом участке печи, если его рассматривать по ходу движения шихты, изменяется соответственно от 200 до 700 °С. Длина второй зоны достигает 16—17 м. В ней материалы нагреваются до 100 °С при полном разложении карбоната кальция и изменении температур топочных газов по длине зоны от 700 до 1400 °С. Третья зона расположена в области интенсивного горении топлива (факела). Температура газов здесь максимальна и определяется величиной 1600—1650 °С. Шихта в этой зоне нагревается до 1200—1260 °С и спекается. В четвертой зоне происходит охлаждение спека до 1100 °С при температуре газов 1000 - 1550 °С.

При неизменном во времени температурном режиме работы печи ее производительность определяется толщиной слоя и физико-химическими свойствами находящегося в ней материала. В среднем по отрасли она составляет величину порядка 12 т/ч спека при расходе 6300-—7300 кДж/кг получаемого продукта. В отличие от спекания технологические процессы, протекающие в других трубчатых печах, идут без оплавления шихты.

3 Основы расчета ТВП

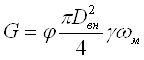

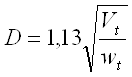

Из расчетов горения топлива и теплового баланса находят количество газов, образующихся в печи при средней![]() ее температуре Vl, м3/с Тогда внутренний диаметр печи (Dвн, м) может быть найден по формуле:

ее температуре Vl, м3/с Тогда внутренний диаметр печи (Dвн, м) может быть найден по формуле:

где ωl - допустимая скорость движения газов в печи при средней ее температуре, м/с; скорость газов принимается в пределах 3 - 8 м/с. При влажной шихте скорость берется больше, при cyxoй и мелкой шихте во избежание большого пылеуноса - меньше.

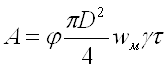

Далее находят коэффициент заполнения сечения печи материалом ω. Значение φ определяют из условия прохождения (транспорта) материала через печь при заданной производительности по шихте (G, кг/ч):

,

,

где γ - насыпная масса материала в печи, кг/м3;

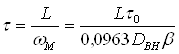

ωм - скорость поступательного движении материала, м/ч (ωм=0,0963Dвнβ/τ0, где τ0 -длительность оборота печи, ч; β - угол наклона печи к горизонту; τ0 и β берутся из заводской практики).

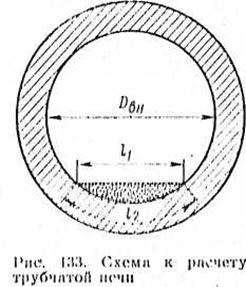

После вычисления φ находят размеры хорды открытой поверхности шихты l1 и дуги l2 закрытой поверхности материала (рис. 133) по площади заполнения сечения печи шихтой  . Плотность теплового потока на открытую поверхность шихты (q') рассчитывается по методике, описанной для пламенных печей. Плотность теплового потока к шихте на закрытой части стенки печи (q") по Д. А. Диомидовскому принято считать как переданное излучением и рассчитывать по уравнению:

. Плотность теплового потока на открытую поверхность шихты (q') рассчитывается по методике, описанной для пламенных печей. Плотность теплового потока к шихте на закрытой части стенки печи (q") по Д. А. Диомидовскому принято считать как переданное излучением и рассчитывать по уравнению:

q"=![]()

где ТCT и TM — средние температуры стенки и материала.

Средняя температура материала принимается как среднеарифметическая температура материала в начале и конце печи ![]()

|

|

Средняя температура футеровки берется как среднеарифметическая средних температур газа и материала ![]() .

.

При определении средней температуры газов берется ее значение и начале и конце печи.

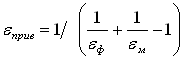

Приведенная степень черноты εприв рассчитывается по формуле для параллельных поверхностей:

где εф и εм- степени черноты футеровки и материала соответственно.

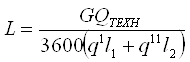

Исходя из теплообмена в печи при известном полезном расходе тепла на 1 кг перерабатываемой шихты (QТЕХН, кДж/кг) можно найти необходимую длину печи (м):

Полученные размеры печи корректируются по времени пребывания материала в печи (ч):

Если τ меньше времени, рекомендуемого технологическим режимом, то проводится корректировка величин, определяющих τ.

Для более точного определения размеров печи расчет следует вести для каждой зоны отдельно, тогда общая длина печи будет равна сумме длин отдельных зон.

Теория работы печей для обжига в перегребаемом слое показывает, что производительность и размеры вращающихся барабанных печей в основном зависят от важнейших процессов, протекающих в этих печах: физико-химического процесса обжига; движения газов; движения материалов; процесса теплообмена. В соответствии с этим вращающиеся барабанные печи следует рассчитывать также как обжиговые аппараты, как транспортные устройства, обеспечивающие определенные показатели движения газов и материалов и как теплообменные устройства, обеспечивающие передачу к материалу необходимого количества тепла.

В расчете этого типа печей также определяют следующие не менее важные их характеристики:

А. Печи для окислительного обжига сульфидов

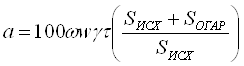

2) Удельная производительность печи а,т/м2 • сутки

Рассчитывают по формуле, выведенной для печей как обжигающих аппаратов и учитывающей линейную скорость обжига ω, м/час:

где ω - конструктивный коэффициент; для барабанных

печей без перегребающих устройств ω = 0,0016; для многоподовых печей ω = 0,009;

w - линейная скорость обжига, м/час;

γ - обьемный вес материала в печи, т/м3;

τ - время работы печи в сутки, час/сутки;

SИСХ и SОГАР - содержание серы в исходном материале и в огарке, %.

3) Рабочая площадь печи F, м2

Для барабанных печей рабочей площадью считается внутренняя поверхность футеровки F=πDL, где D — диаметр печи, м; L — общая длина печи, м.

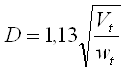

4) Диаметр печи D, м

Определяется по действительной скорости движения газов в печи wt, м/сек, и действительному количеству газов Vt, м3/сек, по формуле:

Значение wt для большинства барабанных печей лежит в пределах 3—8 м/сек. При обжиге сухих и тонкоизмельченных материалов рекомендуется принимать меньшее значение wt, в остальных случаях скорость газов может приниматься 7—8 м/сек. Величина Vt должна учитывать полное количество газов, образующихся в печи из шихты и от горения топлива.

5) Длина печи L,

Находится по формуле

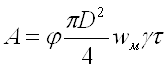

6) Коэффициент заполнения печи материалом φ, безразмерный

Производительность барабанной печи как транспортной трубы выражается формулой:

где wM - скорость поступательного движения материала в печи, м/час; значение wM находится по формуле , полученной экспериментальным путем:

wм =5,78Dβn

В этой формуле β - угол наклона оси барабана печи к горизонту, град.; n - число оборотов печи, об/мин.

Подставляя в эти формулы величины β, п, D, γ, τ и А, в конечном итоге определим величину φ. Обычно в барабанных печах τ = 0,07—0,20; при слишком малом или слишком большом заполнении печи рекомендуется несколько изменить величины β и п. По рассчитанной величине φ и известном диаметре печи D по формулам геометрии определяется длина хорды lХ, м и длина дуги lд, м для сегмента материала в печи.

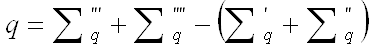

7) Теплопотребление материала q, ккал/т

Теплопотребление материала находится по формуле, полученной из баланса тепла на все физико-химические превращения, происходящие в печи:

![]()

где ∑’q - теплосодержание исходных материалов, ккал;

∑’’q - тепло экзотермических реакций, ккал;

∑’’’q - теплосодержание продуктов переработки, ккал;

∑’’’’q - тепло эндотермических реакций, ккал.

В расчете барабанных печей должно определяться теплопотребление для каждой рабочей зоны отдельно, а также и общая, величина для всей печи. Сумма теплопотребления материала по зонам должна равняться общему теплопотреблению материала по всему процессу обжига.

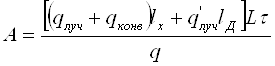

8) Размеры печи по условиям теплообмена

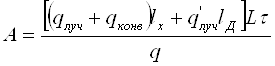

Если для работы барабанной печи необходимо вводить значительное количество тепла за счет сжигания углеродистого топлива, то совершенно обязательна проверка полученных размеров печи по условиям теплообмена по формуле

где qлуч и qконв- количество тепла, передаваемое излучением и конвекцией на открытую поверхность материала в печи, ккал/м2 • час. Эти величины находятся расчетом теплообмена в рабочем пространстве печи;

q’луч - количество тепла, передаваемое излучением на закрытую поверхность материала, ккал/м2 • час. Также находится путем расчета теплообмена в рабочем пространстве печи.

По этой формуле обычно определяют величину L, м, по заданной величине А для зоны нагрева материала и для различных, зон обжига.

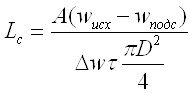

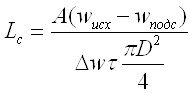

Пели материал поступает в печь со значительным содержанием влаги, то в печи появляется зона сушки, длина которой не может быть рассчитана из условии теплообмена по формуле . Длину зоны сушки Lс м, определяют по формуле, учитывающей общее количество удаляемой из материала влаги в этой зоне печи и допустимое напряжение рабочего пространства печи по испаряемой влаге (аналогично расчету сушилок):

где wисх и wподс - содержание влаги в исходном и подсушенном материале в долях единицы от твердого материала;

∆w - допустимое напряжение рабочего пространства сушильной зоны печи по количеству

удаляемой влаги, т/м3час.

Значение ∆w можно принимать по опытным данным для барабанных сушилок, работающих на кусковых материалах, равным 0,05—0,15 т/м3час.

Полученные по расчету теплообмена и сушки размеры отдельных зон барабанной печи в сумме дают общую рабочую длину L

Если полученное значение L примерно соответствует размерам печи, определенным ранее из условий протекания процесса обжига, то расчет размеров печи может считаться законченным. Если же полученная длина L значительно отличается от ранее определенной величины, то за окончательные размеры должно приниматься большее значение. Иногда бывает рационально произвести полный перерасчет размеров по несколько измененным характеристикам печи с целью сближения результатов расчетов.

9) Окончательная потребность в тепле за счет топлива

По окончательным размерам печи составляют развернутый тепловой баланс печи, учитывающий все стадии расхода и прихода тепла. На основании этого баланса уточняют величину QTи расход топлива. Если величина QT значительно отличается от определенной в начале расчета, приходится производить перерасчет печи по новому значению QT.

Б. Печи глиноземного производства (спекание и кальцинация)

При расчете размеров печей спекания или кальцинации определяют следующие величины:

1) Предварительный расход углеродистого топлива

Принимается по данным заводской практики для действующих барабанных печей.

2) Д и а м е т р п е ч и D, м,

Находится по формуле

3) Д л и н а п е ч и

Рассчитывается по отдельным зонам печи из условии удаления влаги (зона сушки) и по условиям теплообмена (зоны нагрева, кальцинации, спекания, охлаждения). Полученные размеры проверяют по времени пребывания материала в отдельных зонах.

В соответствии с этим расчет длины печи состоит из следующих определений и расчетов:

а) теплопотребление материала q, ккал/т, определяют по зонам с помощью формулы

б) состав газовой фазы по зонам находят на основании технологических расчетом и расчета горения топлива;

в) коэффициент заполнения печи материалом φ и значения lХ и lД, по зонам рассчитывают по формулам

wм =5,78Dβn

wм =5,78Dβn

г) длину зон находит из условии удаления влаги и теплообмена по формулам

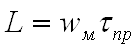

д) размеры печи проверяют по времени пребывания материала τпр, час.

Размеры отдельных зон, кроме теплообменного процесса, должны обеспечивать определенное, минимально необходимое время пребывания материала в зоне, с тем чтобы было обеспечено завершение всех необходимых физико-химических превращений.

Для проверки длины зон по времени пребывания применяют формулу.

где wм - линейная скорость движения материала в печи, м/час

τпр - минимально необходимое время пребывания материала в зоне, час. Эту величину для отдельных зон принимают по экспериментальным данным.

Если размеры зон, определенные по времени пребывания, будут примерно совпадать с размерами зон, определенными из условий теплообмена, или будут меньше их, то расчет размеров печи может считаться законченным. Если размеры зон, определенные по времени пребывания материала, получатся больше, чем размеры зон, определенный по теплообмену, то следует принять за окончательные большие размеры или произвести пере![]()

![]() расчет печи с целью сближения размеров. В частности, увеличение времени пребывании материала в зоне без изменения ее длины может быть достигнуто местным увеличением диаметра данной зоны D или уменьшением β пли n для всей печи. Наконец, возможно сооружение в печи порогов, задерживающих материалы в отдельных зонах.

расчет печи с целью сближения размеров. В частности, увеличение времени пребывании материала в зоне без изменения ее длины может быть достигнуто местным увеличением диаметра данной зоны D или уменьшением β пли n для всей печи. Наконец, возможно сооружение в печи порогов, задерживающих материалы в отдельных зонах.

Похожие работы

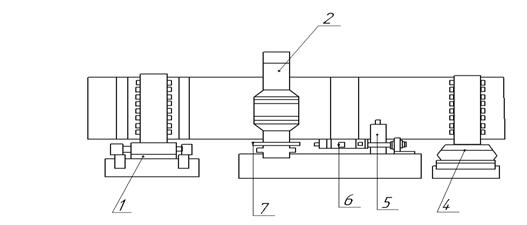

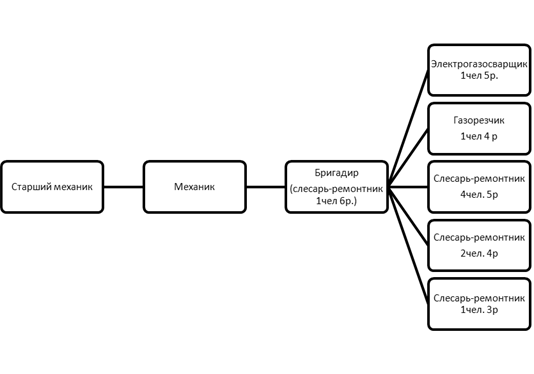

... вспомогательный Тип КРА 180 2/6 N=140кВТ;n=975мин-1 Редуктор вспомогательный i=86,4 Венец зубчатый m=50мм, z=140 Шестерня подвенцовая m=50мм, z=27 1.2.1 Характерные неисправности трубчатой вращающейся печи кальцинации 4.5х 110 Таблица 2 – Характерные неисправности Неисправность Причины Способ устранения Лопнул корпус печи Допущена работа без футеровки Заварка или замена ...

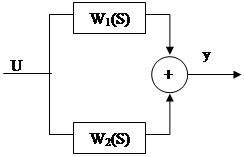

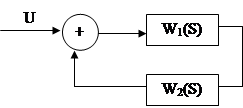

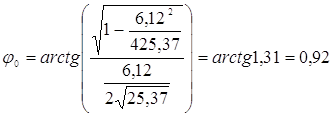

... рисунке 9. Статическая ошибка равна Динамическая ошибка равна Время регулирования tР = 16,5 мин 7 Функциональная схема системы регулирования Рисунок 10 - Функциональная схема автоматизации Таблица 5 – Перечень приборов для функциональной схемы Обозначение Наименование Количество Примечание 1 а Дифференциальный манометр для дистанционной передачи давления 1 1 б ...

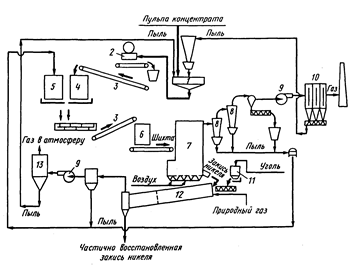

... медно-никелевые руды часто сопровождаются минералами не только кобальта, но и некоторых других ценных металлов, в том число платины и ее аналогов. ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ НИКЕЛЯ НА РАЗНЫХ ПРЕДПРИЯТИЯХ. Производство никеля из руд включает несколько стадий переработки сырья с получением на каждой из них соответствующего полупродукта. В мировой практике на большинстве предприятий, ...

... хорошими литейными качествами и механическими свойствами. [2] 2. ПРИМЕНЕНИЕ АЛЮМИНИЯ Алюминий и сплавы широко применяют во многих отраслях промышленности, в том числе в авиации, транспорте, металлургии, пищевой промышленности и др. Из алюминия и его сплавов изготовляют корпуса самолетов, моторы, блоки цилиндров, коробки передач, насосы и другие детали в авиационной, автомобильной и ...

0 комментариев