Навигация

3. Средства контроля

К средствам контроля относятся:

- дефектоскопные феррозондовые установки;

- дополнительные устройства.

Феррозондовые установки включают в себя:

- два дефектоскопа;

- намагничивающие устройства;

- стандартные образцы предприятий.

В качестве дефектоскопов применяют дефектоскопы-градиентометры или магнитоизмерительные комбинированные приборы, их описание и технические характеристики содержится в приложении Г.

Описание НУ содержится в приложении Е.

Описание СОП содержится в приложении Д.

Дополнительные устройства:

- измеритель напряженности магнитного поля;

- зарядная станция;

- компьютер;

- преобразователь интерфейса.

Метрологическое обеспечение дефектоскопов-градиенометров, магнитоизмерительных комбинированных приборов и измерителей напряженности магнитного поля осуществляется в соответствии с ПР 50.2.006-94, ПР 50.2.009-94.

4. Подготовка к проведению контроля

Подготовка намагничивающих устройств

Подготовка НУ к проведению контроля предусматривает:

- внешний осмотр;

- проверку работоспособности.

При внешнем осмотре электромагнитного НУ проверяют:

- целостность корпуса блока питания и других узлов;

- надежность соединения шнура питания и соединительных кабелей;

- наличие заземления;

- исправность переключателей и тумблеров блока питания и других узлов;

- исправность подвижных узлов.

При внешнем осмотре приставного НУ с постоянными магнитами проверяют отсутствие механических повреждений, надежность крепления гибкого магнитопровода к полюсам, надежность цанговых зажимов.

Проверку работоспособности НУ проводят в соответствии с руководством по эксплуатации (РЭ).

5. Подготовка дефектоскопа

Подготовка дефектоскопа включает в себя внешний осмотр, проверку работоспособности и настройку с помощью СОП (установку порога чувствительности).

При внешнем осмотре проверяют целостность корпуса электронного блока, сетевого и соединительных кабелей, защитного колпачка ФП и других составных частей дефектоскопа.

Проверку работоспособности и настройку дефектоскопа проводят в соответствии с РЭ.

6. Подготовка деталей

Детали должны быть очищены от загрязнении до металла с помощью волосяных или металлических щеток вручную или с помощью моечных машин.

Перед проведением феррозондового контроля проводят осмотр деталей с целью выявления трещин, рисок, задиров, забоин, электроожогов и других видимых дефектов; при необходимости применяют лупу. Осмотру подвергают все поверхности контролируемых деталей.

Выявленные при осмотре дефекты устраняют зачисткой или другими методами в соответствии с требованиями нормативных и технологических документов по техническому обслуживанию и ремонту вагонов и их составных частей.

Детали с обнаруженными при осмотре недопустимыми дефектами и феррозондовому контролю не подлежат.

Детали, подлежащие феррозондовому контролю, помещают на позицию контроля и при необходимости закрепляют.

Если детали ремонтируют сваркой, феррозондовый контроль следует проводить до сварки. Если возникает необходимость контроля после сварки, деталь следует охладить до температуры ниже 40 °С и вновь намагнитить перед проведением контроля.

7. Проведение контроля

Феррозондовый контроль включает в себя намагничивание деталей и обнаружение дефектов.

Феррозондовый контроль проводят способом приложенного поля или способом остаточной намагниченности.

Намагничивание деталей

Намагничивание деталей проводят специализированными НУ (стационарными электромагнитными или приставными с постоянными магнитами).

В случаях, оговоренных настоящим РД, допускается производить намагничивание детали в составе контролируемого узла.

Детали после контроля размагничиванию не подлежат.

Обнаружение дефектов

Зоны контроля детали для обнаружения дефектов сканируют по заданным траекториям с помощью ФП. Зоны контроля и траектории сканирования деталей приведены в разделах 8—11. Траектории сканирования показаны на рисунках пунктирными линиями.

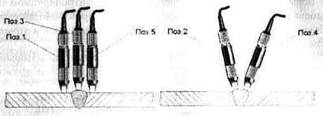

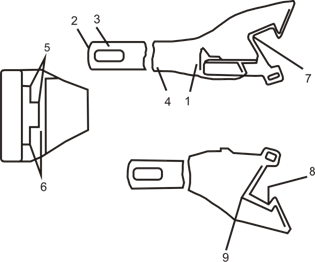

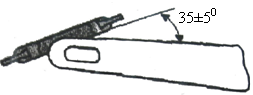

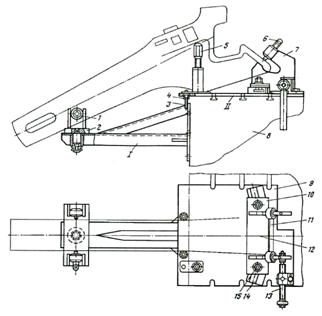

ФП устанавливают на поверхность детали и плавно перемещают так, чтобы его нормальная ось была перпендикулярна контролируемой поверхности, а продольная была направлена вдоль линии сканирования (рисунок 7.1).

Сканирование осуществляют без перекосов, наклонов и отрывов ФП от поверхности детали.

Шаг сканирования (расстояние между линиями, по которым перемещают ФП) указан в разделах 8—11. Скорость сканирования не должна превышать 8 см/с.

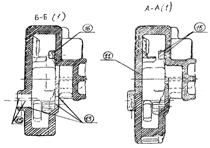

Для обнаружения дефектов в сварных соединениях ФП устанавливают в соответствии с рисунком 7.2. При этом продольная ось ФП должна быть параллельна продольной оси сварного шва.

Сканирование осуществляют вдоль оси сварного шва (рисунок 7.3) в следующей последовательности:

- сканирование околошовной зоны (рисунок 7.2, поз. 1 и поз. 5) не менее трех раз с шагом (3—5) мм, начиная от зоны сопряжения сварного шва с основным металлом;

- сканирование зоны сопряжения сварного шва с основным металлом (рисунок 7.2, поз. 2 и поз. 4);

- сканирование валика усиления сварного шва (рисунок 7.2, поз. 3). Допускается осуществлять сканирование сварного соединения последовательно по отдельным участкам.

При срабатывании индикаторов дефекта дефектоскопа выполняют следующие операции:

- проводят ФП по месту появления сигнала;

Рисунок 7.1 — Положение ФП на поверхности контролируемой детали: 1 — ФП; 2 — нормальная ось ФП; 3 — траектория (линия) сканирования; 4 — поверхность контролируемой детали; 5 — продольная ось ФП; 6 — большая сторона основания ФП; 7 — основание ФП.

Рисунок 7.2— Положение ФП при контроле сварного соединения

Похожие работы

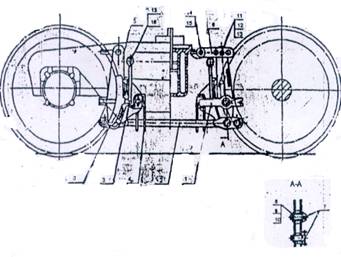

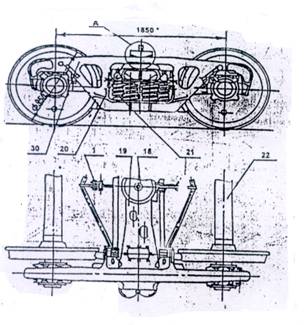

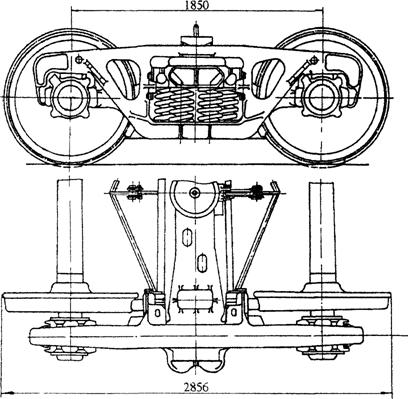

... подбором величин "С" и "Р" согласно таблицам приведенным ниже. Для предотвращения западания серьги мертвой точки при эксплуатации вагонов с тележками модели 18-100 при ремонте тележек устанавливается модернизация в соответствии с ТИ 600.25100.00002, настоящего технологического процесса. После сборки рама тележки краном снимается с конвейера и подается на позицию выкатки. Рисунок 5 – Схема ...

... профессии Разряд работ Количество работников 1. Мастер 10 1 2. Бригадир (освобожденный) 7 2 3. Машинист моечной установки 3 2 4. Слесарь по ремонту подвижного состава 5 2 5. Слесарь по ремонту подвижного состава 4 1 6. Слесарь по ремонту подвижного состава 3 7 7. Уборщик производственных и служебных помещений 2 3 8. Электросварщик ручной сварки. 5 4 ...

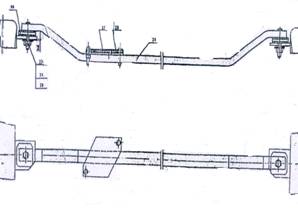

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

0 комментариев