Навигация

Электрохимические методы получения пленок

2. Электрохимические методы получения пленок

Электрохимические методы обработки основаны на явлении анодного растворения, происходящего при электролизе. При прохождении постоянного электрического тока через электролит на поверхности обрабатываемого изделия, включенного в электрическую цепь, происходят химические реакции. При этом поверхностный слой изделия превращается в химическое соединение.

Существует несколько способов электрохимической обработки:

• электрохимическое полирование;

• электрохимическая размерная обработка;

• электрохимическая абразивная обработка;

• электрохимическая алмазная обработка.

Электрохимические методы предназначены для обработки заготовок из очень прочных, вязких, хрупких или неметаллических материалов. При этих методах обработки нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки. Электрохимические методы обработки позволяют повысить износные, коррозийные, прочностные и другие эксплуатационные характеристики поверхностей деталей и материалов. Они являются универсальными, обеспечивают непрерывность процессов, обусловливают возможность выполнять технологические операции, недоступные механическим методам обработки.

Покрытия поверхности изделий из металлов и сплавов позволяет, с одной стороны, защитить поверхность от неблагоприятного воздействия внешней среды (коррозия, высокая температура, повышенная влажность) и, с другой стороны, улучшить внешний вид изделий и повысить его техническую характеристику (уменьшить контактное трение, износ поверхности, расширить интервал оптимальных температур работы и т.п.). По выполняемым функциям покрытия подразделяют на защитные, защитно-декоративные, декоративные и специальные. По роду наносимого материала – на металлические, неметаллические неорганические, неметаллические полимерные и лакокрасочные. Покрытия также классифицируют по способу получения, функциональным и декоративным свойствам, способу дополнительной обработки, условиям эксплуатации. Условное обозначение покрытий записывается в следующем порядке: способ обработки основного металла под покрытие; способ получения покрытия; толщина; материал; функциональные или декоративные свойства; дополнительная обработка покрытия.

Нанесение покрытия всегда изменяет размеры деталей, что обязательно должно учитываться в описании технологического процесса. Материал детали может изменять свои свойства в процессе нанесения покрытия, при нанесении диффузионных покрытий на деталь воздействуют высокие температуры, которые вызывают структурные изменения в материале детали.

Для получения качественного покрытия необходима тщательная подготовка поверхности изделия под покрытие. Все подготовительные операции осуществляют только механическими (шлифование, полирование, галтовка, пескоструйная и дробеструйная обработка) и химическими (обезжиривание травление, промывка, активация, фосфатирование и т.д.) способами. Металлические покрытия наносят погружением в расплавленный металл, электроосаждением, химическим восстановлением, напылением, термодиффузией, осаждением в вакууме, плакированием.

Погружение в расплавленный металл – это простой и экономически целесообразный способ, предполагает очистку поверхности металлоизделия от загрязнений и последующее окунание в расплав цинка, олова, свинца, алюминия.

Химические покрытия получают в специальных растворах с пропусканием или без пропускания электрического тока. К таким покрытиям относятся: цинкование, кадмирование, хромирование, никелирование, алютирование, меднение и т.д. К особому технологическому способу следует отнести фосфатирование, которое применяют для повышения коррозионной стойкости металлоизделий и адгезии других материалов. Фосфатная пленка является наилучшим грунтом под многие лакокрасочные покрытия, она устойчива к топливам, маслам, бензину, многим газам.

Оксидирование – это процесс получения оксидных пленок на поверхности металлоизделий, его получают химическим, термическим и термохимическим способами. Например, оксидирование черных металлов возможно: обработкой в растворе каустической соды и натриевой селитры; погружением нагретых на воздухе до температуры 450–500°С деталей в льняное масло (воронение); погружением в расплав натриевой селитры; обработкой горячим воздухом или перегретым паром. Образующаяся при этом окисная пленка имеет обычно состав Fe3O4 и толщину от 0,6 до 10 мкм.

Гальванические покрытия благородными металлами (серебром, золотом, платиной) применяют часто в электронном приборостроении для защиты контактов от окисления и повышения их износостойкости.

Диффузионные покрытия по назначению подразделяют на коррозионно-стойкие, износостойкие, жаростойкие, пленки-смазки, декоративные и с особыми электрическими свойствами. Их наносят как на металлические поверхности, так и неметаллические изделия. Наиболее распространенными диффузионными покрытиями являются: цементация, азотирование, борирование, силицирование, алитирование, хромирование, сульфоцинкование и цианирование.

Цементация – это процесс поверхностного насыщения стали углеродом, при этом повышается твердость и износостойкость поверхности детали. Цементация происходит при нагреве обрабатываемых заготовок до определенных температур в среде твердого, жидкого или газообразного карбюризатора.

Хромирование – это насыщение поверхности металлоизделия хромом для повышения коррозионной стойкости, твердости и износостойкости. Процесс обычно ведут при температуре 1000–1050°С.

Алитирование – это насыщение поверхности стали алюминием, процесс ведут при температуре 900–1050°С. Поверхность приобретает свойства высокой коррозионной стойкости и повышенной окалиностойкости, кроме того, улучшается внешний вид изделий. Широко используется при изготовлении метизов и слесарно-монтажного инструмента, деталей машин.

Лакокрасочные покрытия – это наиболее распространенный способ защиты металлических и неметаллических поверхностей от воздействия внешней среды, получения хороших декоративных свойств. Нанесением лакокрасочных покрытий можно придать поверхности изделия особые свойства (повышенное электрическое сопротивление, теплостойкость, способность к флюоресценции и т.д.). Все лакокрасочные покрытия делят на 9 групп по назначению и условиям эксплуатации: атмосферостойкие, ограниченно атмосферостойкие, консервационные, водостойкие, специальные, маслобензостойкие, химически стойкие, термостойкие, электроизоляционные. К технологическим лакокрасочным процессам относят грунтовку, шпатлевку и окраску, к материалам – соответственно грунтовку, шпатлевку, краски, лаки, эмали, порошковые краски. Грунтовку применяют для повышения адгезии покрытия с поверхностью изделия, шпатлевку – для выравнивания поверхности. Краска – суспензия пигмента с наполнителями в олифе, масле. Лак – раствор пленкообразующего вещества в органическом растворителе или воде. Эмаль – суспензия пигмента с наполнителями в лаке. По внешнему виду лакокрасочные материалы (ЛКМ) делят на 7 классов (высокоглянцевые, глянцевые, полуглянцевые, полуматовые, матовые, глубокоматовые). По химическому составу ЛКМ подразделяют на алкидные, алкидостирольные, меламиноалкидные, эпоксидные, полиуретановые и др. Каждому ЛКМ соответствует буквенно-цифровое обозначение.

ЛКМ на поверхность изделия наносят с помощью кисти, валиков, окунанием, распылителей различного принципа действия (пневматические, электромагнитные, механические, электроосаждение и т.д.). С точки зрения установления эффективности каждого из названных способов, сложно получить общую методику выбора наиболее целесообразного метода покрытия, все зависит от конкретных производственных условий и возможностей. Основным методом, применяемым в массовом производстве, является метод подачи краски под давлением к пистолету – распылителю. При этом тонкая струя краски, выходящая из распылителя, измельчается током сжатого воздуха, поступающего через отверстие в головке распылителя. Наиболее прогрессивен способ распыления в электростатическом поле, где мельчайшие капельки краски приобретают заряд и притягиваются к поверхности окрашиваемого изделия.

Задача

Рассчитать основные характеристики конвейера, если рабочие места расположены с двух сторон в шахматном порядке с шагом 1,5 м. Сменная программа сборки – 392 шт., трудоемкость сборки – 60 мин., габариты изделия – 200х200х30 мм. Регламентированные остановки конвейера – 15 минут в смену, процент допустимого брака равен 2%.

Решение:

Такт конвейера (обоз. r) – интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типоразмера и исполнения. Это среднее расчетное время, по истечении которого на конвейер запускается или с конвейера выпускается одно изделие или транспортная партия, промежуток времени между выпуском отдельных деталей, узлов или изделий на линии.

r = Тсм / P, где

Тсм – продолжительность функционирования потока в смену;

P – задание потоку или выпуск продукции в смену.

Будем считать, что рабочий день 8‑часовой: 8 часов = 480 мин.

Тсм = 480 мин. – 15 мин. = 465 мин.;

P = [392 шт. * (60 мин. – 15 мин.) / 60 мин.] * 0,98 = 288,12 шт. (с учетом допустимого брака)

Следовательно, r = 480 мин. / 288,12 = 1,67 мин.

Длина рабочей части конвейера (обоз. L) равна 2 м.

Скорость конвейера (обоз. v) определяется из условия, что за каждый такт транспортирования он продвигается на один шаг,

v = l / r;

v = 2 м / 1,67 мин. = 1,2 м/мин.

Список использованных источников

1. Золотогоров В.Г. Организация и планирование производства. Практическое пособие. – Мн.: ФУАинформ, 2001. – 528 с.

2. Производственные технологии: учеб. пособие / Д.П. Лисовская и др.; под общ. ред. Д.П. Лисовской. – Мн.: Вышэйшая школа, 2005. – 479 с.

3. Синица Л.М. Организация производства: Учеб. пособие для студентов вузов. – 2- изд., перераб и доп. – Мн.: УП «ИВЦ Минфина», 2004. – 521 с.

4. Сычев Н.Г., Хмель С.А. Производственные технологии: Тексты лекций. Мн.: НО ООО «БИП‑С», 2002. – 128 с.

Похожие работы

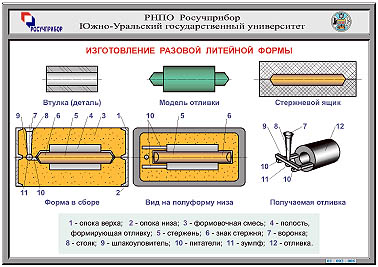

... К моменту полной кристаллизации металла отливки смола из смеси выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку при выбивке. Шликерное литье в гипсовой форме Шликерное литье представляет собой формообразование находящегося в жидкой фазе парафиново-воскового шликера на основе керамического порошка. Формообразование заготовок производится в пресс-формах. Рассмотрим ...

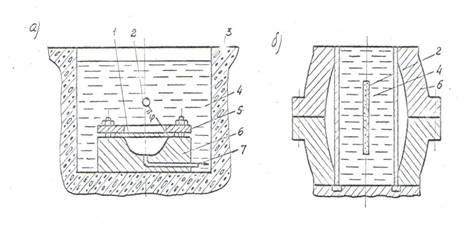

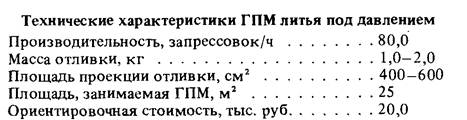

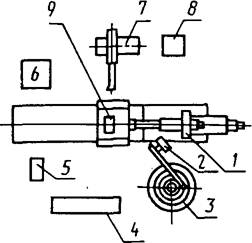

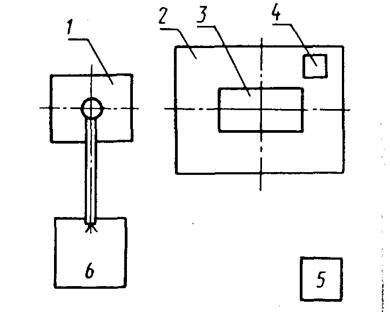

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

... ; 14 – взрывная камера; 15 – затвор; 16 – штамповая оснастка; 17 – штоки; 18 – букса; А – коническое гнездо; В – гидравлическая полость. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ВЗРЫВНОГО ФОРМООБРАЗОВАНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ Предлагаемые техпроцессы предусматривают возможность проведения операции калибровки, зиговки, конусной и сферической развальцовки трубопроводов диаметрами 8÷60 мм на ...

... или штучных заготовок в пресс). В качестве оснастки (приспособлений и инструмента) при холодной штамповке используют: штампы, которые в зависимости от ряда выполняемых операций, технологии изготовления деталей и степени сложности конструкции штампа, классифицируются на простые, комбинированные, универсальные: схваты ПР различной конфигурации, обеспечивающие установку заготовки в штамп и съем из ...

0 комментариев