Навигация

Определение структуры технологического процесса предварительной термической обработки

2.1 Определение структуры технологического процесса предварительной термической обработки

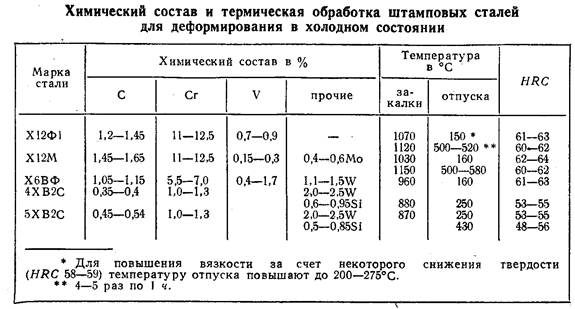

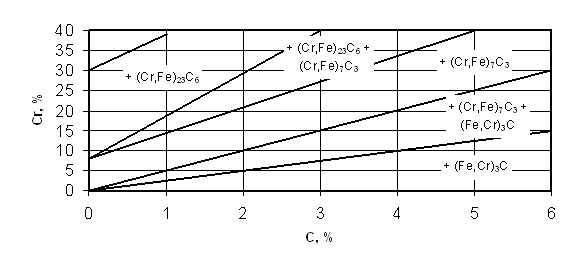

Сталь Х12Ф1 по структурному признаку является сталью ледебуритного класса, т.е. содержит в литом состоянии карбидную эвтектику. Для измельчения карбидной эвтектики и снижения балла карбидной неоднородности стали ледебуритного класса перед отжигом обязательно куют в интервале температур 1100-850оС. В процессе ковки карбидная эвтектика дробится и более равномерно распределяется по структуре. Но тем не менее всё равно сохраняется карбидная неоднородность.

После ковки подвергаем заготовку из стали Х12Ф1 изотермическому отжигу. Отжиг применяется с целью снятия внутренних напряжений, улучшения обрабатываемости резанием, получения мелко зернистой равномерной структуры стали для последующей качественной закалки инструмента, исправления дефектной структуры легированных сталей.

Предварительная термическая обработка проводится с целью получения оптимальных структуры и свойств стали в исходном состоянии.

2.2 Проектирование технологических операций ковки и отжига

2.2.1 Ковка

Применяется для улучшения структуры инструментальных сталей, а также для предания требуемой формы заготовкам инструмента.

Чтобы обеспечить высокое качество инструмента, следует нагреть заготовки по представленному ниже режиму. Ковка является отвественной операцией, при недостаточной поковки возникает карбидная ликвация – местное скопление карбидов в виде участков неразрушенной эвтектики.

а) Предварительный нагрев заготовок.

Заготовки погружаются в печь с температурой до 700оС. Выдержку заготовок (0,5 – 1ч) проводят для выравнивания температуры, а затем осуществляют нагрев со скоростью 50 – 70 0C/ч до 900 – 950оС.

При установке температуры начала ковки (1100оС для стали Х12Ф1) стремятся обеспечить достаточно низкую температуру конца ковки (850оС для стали Х12Ф1).

Температуры нагрева под ковку выбирают из условий достижения наиболее высокой пластичности в достаточно широком интервале температур. Эвтектики высокохромистых сталей, особенно в центральных зонах слитков, плавятся при 1190 – 1210оС и обуславливают высокую чувствительность их к перегреву и пережогу. По этой причине температура нагрева таких сталей не должна превышать 1140 – 1180оС, хотя максимальная пластичность поверхностных зон достигается при более высокой температуре.

Температуру окончания ковки выбирают с учётом того, чтобы избежать образования трещин и рванин вследствие значительного снижения пластичности металла и подготовки необходимой структуры (размера зерна аустенита, распределения и дисперсности избыточных фаз и др.), обеспечивающей высокие механические свойства после окончательной термической обработки. Для предупреждения возникновения трещин по мере понижения температуры металла необходимо уменьшать и величину единичных обжатий.

Указанные рекомендации по режимам нагрева и оптимальным температурным интервалам ковки вполне применимы и к условиям машиностроительных и инструментальных предприятий. В этом случае ковку заготовок в большинстве случаев выполняют не столько с целью получения необходимых размеров, сколько для улучшения структуры и свойств, так как сортовой металл в состоянии поставки имеет развитую структурную полосчатость и высокую анизотропию свойств в поперечном и продольном направлениях. Это, как было отмечено, приводит к нежелательным последствиям как при термической обработке, так и при эксплуатации инструментов.

б) Окончательный нагрев.

После предварительного нагрева в первой печи заготовка переносится во вторую печь для окончательного нагрева до температур начала ковки.

Ковка заготовок инструментов из штамповых сталей выполняют на достаточно мощном кузнечном оборудовании, обеспечивающем деформацию металла по всему сечению поковки. Во избежание трещин заготовки непосредственно после ковки следует подвергать специальному охлаждению в колодцах при 750–800 оС; после чего заготовки непосредственно поступают на отжиг.

После ковки штамповой стали достигается твёрдость HRC 52 – 54. Для предварительного нагрева используется печь ПН – 12. Это наиболее простая и надёжная, по способу герметизации, камерная электропечь с подвижным ободом. Окончательный нагрев будем проводить в камерной печи Г -30(рис.2, лист 1), высокотемпературной с защитой атмосферы.

Максимальная рабочая температура печи Г – 30 1300оС, ПН – 12 950оС.

2.2.2 Отжиг

Отжиг заготовок, предназначенных для изготовления инструмента, производится в целях:

● получения оптимальной твёрдости, обеспечивающей хорошую обрабатываемость стали резанием;

● получения мелкозернистой равномерной структуры стали перед последующей закалкой инструмента;

● исправления дефектной структуры.

Отжиг обеспечивает получение структуры зернистого перлита в инструментальных сталях. Эта структура имеет низкую твердость, хорошую обрабатываемость резанием и обеспечивает лучшие свойства при последующей закалке. У заэвтектоидных сталей перлитного класса отжиг при определенных условиях устраняет карбидную сетку.

Сталь Х12Ф1 – заэвтектоидная и для получения в её структуре зернистого перлита лучше всего использовать изотермический отжиг.

Сталь (заготовка) загружается в печь, нагревается до 830 – 850оС. Затем охлаждается с печью 40 град/ч до температуры изотермической выдержки 700 – 720оС и выдерживается 2 – 3ч. Далее охлаждается с печью 50 град/ч до температуры 550оС, а потом охлаждается на воздухе. После отжига твердость стали становится равной не более HB 255 для стали Х12Ф1.

Структура стали после отжига Пз+КI+КII – оптимальная для последующей качественной закалки.

Так как предпочтительным является отжиг в защитной атмосфере (предохраняющий поверхность от окаленообразования и обезуглероживания, а также сокращающий длительность процесса, поскольку заготовку нагревают в открытом виде) будем проводить его в камерной электрической печи с защитной атмосферой типа Н30х65(рис.1, лист 1) с максимальной рабочей температурой 950оС. В качестве защитной атмосферы используем ПН00 (СО - Н2 - W2).

Похожие работы

... шаберов, гравировального инструмента. Высококачественные стали имеют то же назначение, что и качественные, но из-за несколько лучшей вязкости их чаще используют для инструментов с более тонкой режущей кромкой. Недостатки углеродистых инструментальных сталей: чувствительность к перегреву и отсутствие теплостойкости. Наиболее склонны к перегреву из-за отсутствия избыточных карбидов стали У8 и У9, ...

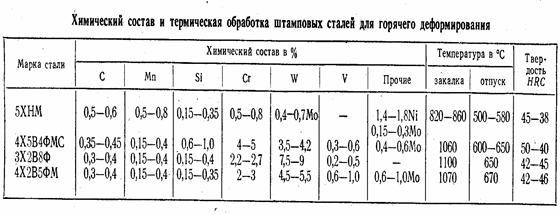

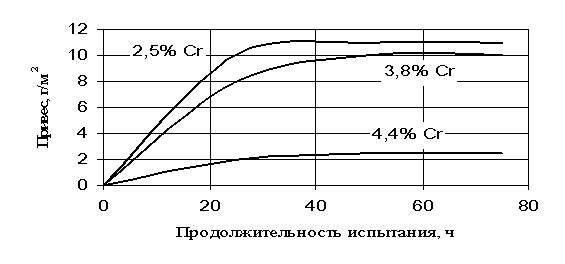

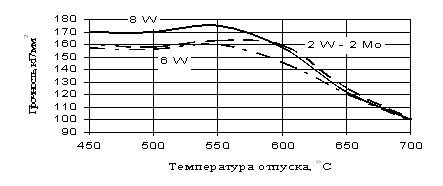

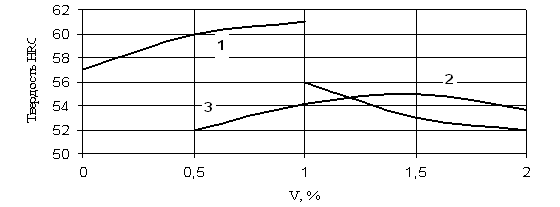

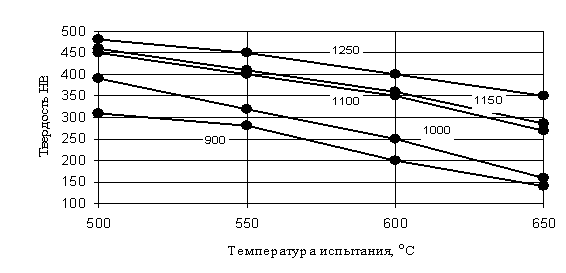

... отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе. 1.1.5 Влияние термической обработки на свойства штамповых сталей Служебные свойства штампового инструмента и его стойкость в значительной степени определяются соответствующим назначением марки стали, ее термообработкой и условиями эксплуатации ...

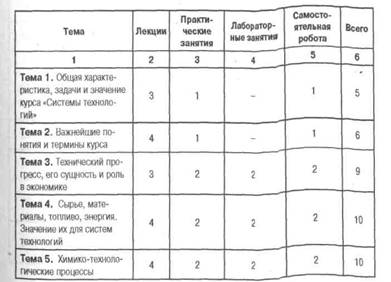

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях ...

0 комментариев