Навигация

Проектирование технологического процесса упрочняющей термической обработки

3. Проектирование технологического процесса упрочняющей термической обработки

3.1 Определение структуры упрочняющей термической обработкой

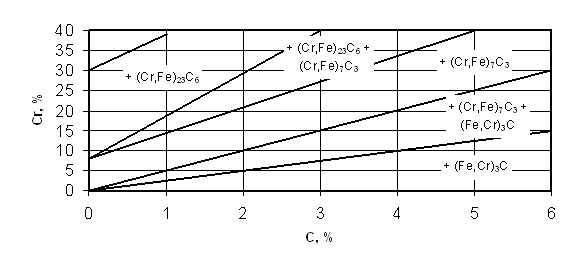

Основной механизм упрочнения это мартенситное превращение. Т.о. заключается в высокой температурной закалке (1000 – 1050оС масло). Исходная структура П+ К I + КII. Особенностью закалки является высокий нагрев. Чтобы растворить вторичные карбиды хрома и получить высоколегированный аустенит. Также высокий нагрев обеспечивает получение высоколегированного мартенсита устойчивого от распада. После закалки в масле в структуре содержится наряду с мартенситом, карбидами, повышенное количество остаточного аустенита (<20%).

После закалки проводим низкий отпуск. Два варианта отпуска:

1) температура 170 -200оС – на максимальную твердость (HRC 60 – 62);

2) температура 300 – 350оС – на максимальную ударную вязкость (KCU 0,2 – 0,3).

В окончательной структуре стали всё равно сохраняется до 10% остаточного аустенита.

3.2 Проектирование операций закалки и отпуска

3.2.1 Закалка

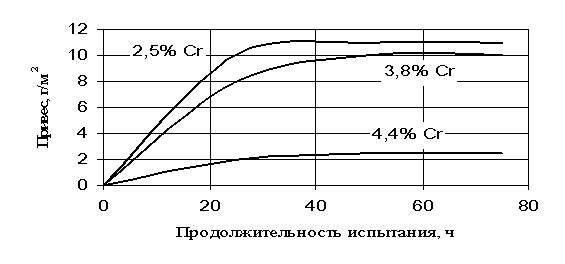

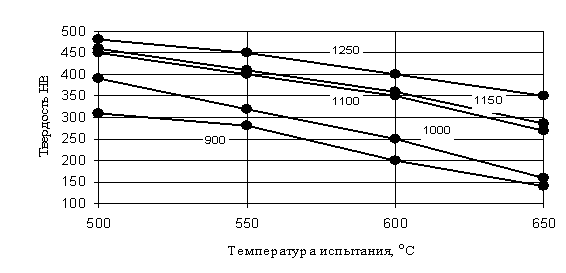

От выбора температуры закалки зависит фазовый состав, размер зерна, количество остаточного аустенита, а, следовательно, свойства сталей. Оптимальная температура нагрева сталей под закалку выше линии Ас1 в заэвтектоидных сталях перлитного класса. Чем выше температура нагрева, тем выше легированность твердого раствора за счёт растворения большего количества карбидной фазы, что положительно скажется на теплостойкости стали. Но с другой стороны, интенсивность растворения карбидов при нагреве выше определённых температур вызывает интенсивный рост зерна аустенита, а, значит, снижает прочность, и особенно, ударную вязкость.

Качество термической обработки контролируют по структуре и свойствам. Лучший комплекс свойств штамповых сталей достигается при величине зерна балла 9 – 11. Увеличение размера зерна от балла 11 к баллу 9 приводит к снижению прочности и ударной вязкости примерно в 1,5 раза.

Как правило, температура закалки, необходимая для получения большей теплостойкости, лежит выше 40 – 60оС по сравнению с температурой, позволяющей получить высокую прочность, вязкость и минимальную деформацию инструмента.

Таким образом, высокотемпературный нагрев под закалку возможен из-за наличия нерастворимых первичных карбидов, которые располагаясь по границам зерна, сдерживают его рост.

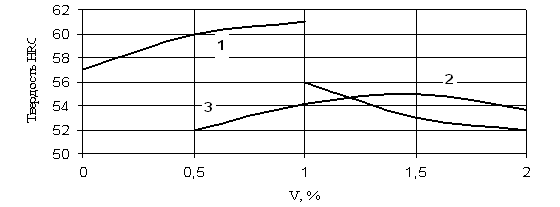

После закалки в структуре штамповых сталей обязательно присутствует остаточный аустенит. Его количество зависит от получаемой степени легированности при нагреве под закалку. С увеличением легированности твердого раствора доля остаточного аустенита возрастает. Количество остаточного аустенита после закалки у полутеплостойких высокохромистых сталей – до 20%. Присутствие остаточного аустенита снижает твердость на 0,5 – 2,0 единицы HRC, предел текучести – примерно на 50 МПа на каждый процент аустенита.

Охлаждение после аустенизации проводят в масле. Для предупреждения образования закалочных трещин и снижения коробления рекомендуется применять ступенчатую закалку.

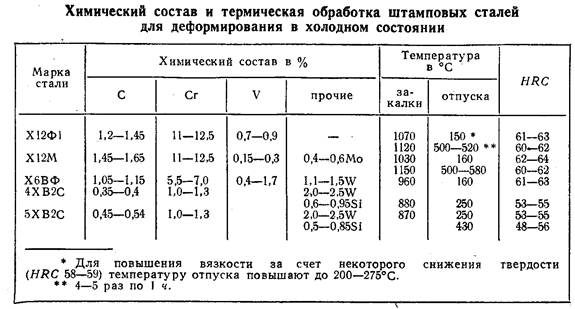

Режим закалки для штамповой стали Х12Ф1 будет заключаться в высокотемпературной ступенчатой закалке:

· 1-ый подогрев в ванне-печи до 300 – 350оС

· 2-ой подогрев в ванне-печи до 650 – 700оС

· Окончательный нагрев в ванне-печи до 1000 – 1020оС

Первый и второй подогрев проводится медленнее для превращения перлита в аустенит и выдерживается до выравнивания нужных температур по сечению детали.

Ступенчатый нагрев под закалку будем производить в соляной ванне. Широкое применение этого метода обусловлено следующими преимуществами: высокой интенсивностью и равномерностью нагрева; возможностью осуществления местного нагрева, предотвращением окисления и обезуглероживания, жидкая среда защищает нагреваемый инструмент от непосредственного воздействия воздуха, препятствует окислению его поверхности в процессе нагрева, в момент переноса закаленного инструмента в охлаждающую среду на его поверхности сохраняется тонкая пленка застывшей соли, которая защищает инструмент от интенсивного окисления в процессе охлаждения.

Ступенчатость нагрева нужна для того, чтобы обеспечить равномерный прогрев по сечению, уменьшить внутренние напряжения и деформацию, и снизить опасность образования трещин.

При нагреве инструмента под закалку будем использовать наиболее распространенную соль БМ3Ю состав по массе 96,9% BaCl2+3MgF2+0,1B; tплав=940оС, tприм=1050-1300оС. Ректификаторы вводятся (через каждые 4 часа) отдельно:

1. Бура 0,5%

2. Ферромлиций 0,3%

3. Фтористый магний 0,5%

Закалку будем проводить в печи-ванне электродной, рабочей температуре 1230 – 1260оС, с max рабочей температурой 1300оС.

После закалки твердость стали Х12Ф1 HRC 63 – 65. Микроструктура М + КI(5-10%) + Aост(до 20%)

Похожие работы

... шаберов, гравировального инструмента. Высококачественные стали имеют то же назначение, что и качественные, но из-за несколько лучшей вязкости их чаще используют для инструментов с более тонкой режущей кромкой. Недостатки углеродистых инструментальных сталей: чувствительность к перегреву и отсутствие теплостойкости. Наиболее склонны к перегреву из-за отсутствия избыточных карбидов стали У8 и У9, ...

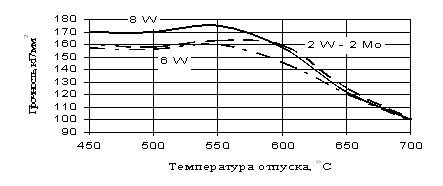

... отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе. 1.1.5 Влияние термической обработки на свойства штамповых сталей Служебные свойства штампового инструмента и его стойкость в значительной степени определяются соответствующим назначением марки стали, ее термообработкой и условиями эксплуатации ...

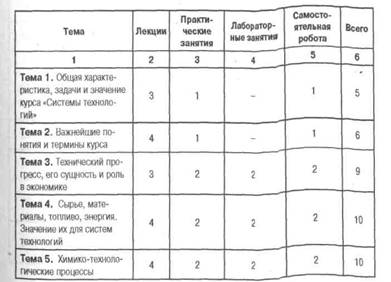

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях ...

0 комментариев