Навигация

Указание мер безопасности

4. Указание мер безопасности

ТРЕБОВАНИЯ К ОБСЛУЖИВАЮЩЕМУ ПЕРСОНАЛУ.

Необходимо соблюдать общие правила техники безопасности при работе на металлорежущих станках.

К работе на станке допускаются лица, знакомые с общими положениями условий техники безопасности при фрезерных работах, а также изучившие особенности станка и меры предосторожности, приведенные в данном руководстве и руководстве по эксплуатации электрооборудования станка.

Периодически проверять правильность работы блокировочных устройств.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ И ЭКСПЛУАТАЦИИ.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Болт заземления находится с правой стороны основания станка.

Все ручные перемещения узлов производить при отжатых рукоятках зажима стола, салазок, консоли.

Открывать электрошкафы разрешается только квалифицированным электрикам.

Работа на станке при неисправных блокирующих устройствах не допускается.

Работа на станке со снятыми упорами или неисправными устройствами, выключающими подачу, не допускается.

Включать механический ход узла при зажатых рукоятках запрещается.

Переключение скоростей шпинделя на ходу запрещается.

Снимать крышку не разрешается из-за возможности засорения резервуара и порчи насоса охлаждения.

Сопло должно быть надежно закреплено; поправлять, перестраивать установку сопла в процессе фрезерования не допускается.

СРЕДСТВА ЗАЩИТЫ, ВХОДЯЩИЕ В КОНСТРУКЦИЮ.

Ввиду того, что станки 6Р82Ш и 6Р83Ш предназначены для выполнения разнообразных фрезерных работ, конструкция ограждения к ним может быть различной в зависимости от конкретных условий фрезерования.

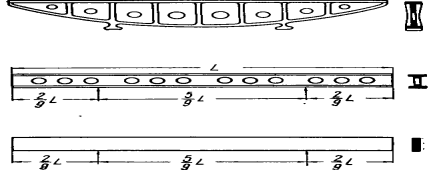

Один из вариантов ограждения, устанавливаемого на хоботе станка, показан на рис.31. Ограждающее устройство состоит из двух металлических поворотных щитков 1, заканчивающихся резиновыми лепестками 2. щитки могут быть установлены под любым углом в горизонтальной плоскости и перемещаться вдоль направляющих хобота.

Ограждающее устройство со станком не поставляется, но при необходимости потребителю может быть выслан комплект чертежей на данное устройство.

5. Состав станка

5.1. КРАТКОЕ ОПИСАНИЕ СБОРОЧНЫХ ЕДИНИЦ СТАНКА

СТАНИНА является базовым узлом, на котором монтируются все остальные узлы и механизмы станка.

Станина жестко закреплена на основании и зафиксирована штифтами.

ХОБОТ представляет собой самостоятельный узел. В нем монтируется коробка скоростей привода шпинделя поворотной головки. Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам.

КОРОБКА СКОРОСТЕЙ горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5 – 0,7мм.

КОРОБКА ПЕРЕКЛЮЧЕНИЯ СКОРОСТЕЙ позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

ПОВОРОТНАЯ ГОЛОВКА крепится к хоботу через промежуточную плиту при помощи болтов, введенных в кольцевой Т образный паз, и центрируется в кольцевой выточке.

Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить её от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта.

НАКЛАДНАЯ ГОЛОВКА крепится к поворотной головке посредством Т образного паза и по аналогии с поворотной головкой имеет нулевую фиксацию.

КОРОБКА ПОДАЧ обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоля.

КОНСОЛЬ является базовым узлом, объединяющим узлы цепи подач станка. В консоли смонтирован ряд валов и зубчатых колёс, передающих движение от коробки подач в 3-х направлениях – к винтам продольной, поперечной и вертикальной подач, механизмам включения быстрого хода, электродвигателю подач. В узел «консоль» входит также механизм включения поперечных и вертикальных подач.

СТОЛ И САЛАЗКИ обеспечивают продольные и поперечные перемещения стола.

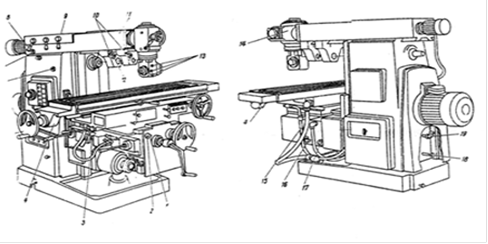

Рисунок 2. Общий вид станка

СИСТЕМА СМАЗКИ

Схема расположения точек смазки показана на рисунке 30. В таблице 5 указаны элементы системы и точки смазки.

Описание работы системы смазки. Внимательное отношение к смазке, нормальная работа системы смазки являются гарантией безотказной работы станка и его долговечности.

На станке имеются 3 изолированные централизованные системы смазки:

зубчатых колес, подшипников коробки скоростей и элементов коробки переключения скоростей;

зубчатых колес, подшипников коробки подач, консоли, салазок, направляющих консоли, салазок и стола;

зубчатых колес, подшипников коробки скоростей хобота.

Масляный резервуар и насос смазки коробки скоростей горизонтального шпинделя находятся в станине. Масло в резервуар заливается через угольник 19 до середины маслоуказателя 5. при необходимости уровень масла должен пополнятся. Слив масла производится через патрубок 18.

Контроль за работой системы смазки коробки скоростей осуществляется маслоуказателем6.

Смазка элементов коробки скоростей хобота осуществляется разбрызгиванием. Масло в резервуар хобота заливается через пробку 9 до середины маслоуказателя 8. слив масла из резервуара хобота производится через пробку 7, расположенной в нижней части хобота

Смазка подшипников поворотной и накладной головок производится шприцеванием соответственно через точки 14 (пять точек смазки), 13 и 11.

Масляный резервуар и насос смазки узлов, обеспечивающих движение подачи, расположен в консоли. Масло в резервуар заливается через угольник16 до середины маслоуказателя 17. Превышать этот уровень не рекомендуется: заливка выше середины маслоуказателя может привести к подтекам масла из консоли и коробки подач. Кроме того, при переполненном резервуаре масло через рейки затекает в корпус коробки переключения, что может привести к порче конечного выключателя кратковременного включения двигателя подач при переключении подач. При снижении уровня масла до нижней точки маслоуказателя необходимо пополнять резервуар. Слив масла из консоли производится через пробку 15 в нижней части консоли с левой стороны. Контроль за работой системы смазки коробки подач и консоли осуществляется маслоуказателем 3.

Работа системы смазки считается удовлетворительной, если масло каплями вытекает из подводящей трубки; наличие струйки или заполнение ниши указателя маслом свидетельствует о хорошей работе масляной системы.

Направляющие стола, салазки, консоли, механизм привода продольного хода, расположенные в салазках, смазываются периодически от насоса, расположенного в консоли. Масло для смазки этих узлов поступает из резервуара консоли. Смазка направляющих консоли осуществляется от кнопки 2, а смазка направляющих салазок, стола и механизмов привода продольного хода - от кнопки 1. достаточность смазки оценивается по наличию масла на направляющих.

Смазка должна производиться с учетом степени загрузки станка, как правило, перед работой. (Ориентировочно два раза в смену при длительности 15-20 сек)

Смазку подшипников концевых опор и винта продольной подачи производить шприцеванием через точки 4.

Смазка подшипников серьги - капельная.

Залив масла производится через пробки 10 до середины маслоуказателя 12. смазка достаточная, если на поверхности скольжения поступает одна капля через 2-3 мин.

Рисунок 3. Система смазки станка

| Наименование элементов смазки | Способ обслужи- вания | Периодичность обслуживания | Смазочный материал | Норма расхода, л |

| Залив масла в резервуар консоли Слив масла из резервуара консоли Указатель уровня масла в резервуаре консоли Контроль работы насоса консоли Кнопка для смазки вертикальных направляющих консоли Кнопка для смазки механизма и направляющих узла «стол -салазки» Пресс – масленка для смазки концевых подшипников стола Залив масла в резервуар станины Слив масла из резервуара станины Указатель уровня масла в резервуаре станины Залив масла в резервуар хобота Слив масла из резервуара хобота Указатель уровня масла в резервуаре хобота Пресс-масленка для смазки подшипников узла «Поворотная головка» Пресс-масленка для смазки подшипников узла «Накладная головка Залив масла в резервуар серьги Указатель уровня масла в резервуаре серьги Пресс-масленка для смазки подшипника хобота (точка 11) Контроль работы насоса коробки скоростей | Вручную - - - - шприцем вручную - - вручную - - шприцем шприцем вручную - шприцем | Менять первый раз через 15 дней, второй через 30 дней далее каждые 3 месяца - - - - - 1 раз в месяц Менять первый раз через 15 дней, второй через 30 дней далее каждые 3 месяца - - Менять первый раз через 15 дней, второй через 30 дней далее каждые 3 месяца - - 1 раз в месяц 1 раз в месяц по мере расхода - 1 раз в месяц | Масло И-30А ГОСТ20799-75 - - - Масло И-30А ГОСТ20799-75 Масло И-30А ГОСТ20799-75 Смазка1-13 ГОСТ 1631-61 Масло И-30А ГОСТ20799-75 - - Масло И-30А ГОСТ20799-75 - - Смазка1-13 ГОСТ 1631-61 Смазка1-13 ГОСТ 1631-61 Масло И-30А ГОСТ20799-75 - Смазка1-13 ГОСТ 1631-61 | 6 - - - - - 20 - - 2 - - 0,3 0,2 0,6 - 0,1 |

Примечания

1. По мере расхода масла на смазку направляющих и механизмов салазок уровень масла в резервуаре консоли следует периодически пополнять.

2. вязкость смазки 1-13, ГОСТ 1631-61 при 0˚С и среднем градиенте скорости деформации10-1 сек в паузах не более 5000. температура каплепадения не ниже 120˚С

3. Помимо указанных смазок, могут быть использованы и другие взаимозаменяемые масла, так масло И-30А, ГОСТ 20799-75.

Shell Vitrea oil 29

Shell Vitrea oil 31

Shell Vitrea oil 29

Shell Vitrea oil 29

Shell Vitrea oil 29

Похожие работы

... тока) срабатывания их должна регулироваться в достаточно широком диапазоне. 5. Заключение Техника безопасности при производстве наладочных работ и при эксплуатации электрооборудования металлорежущих станков Современные металлорежущие станки, как правило, имеют индивидуальный электропривод. В большинстве случаев электродвигатели, реле и другие электрические аппараты размещены или на самом ...

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

... расходы тенге 493491 12 Разность эксплуатационных расходов по системе электропривода тенге 59164 7. Общий вывод по курсовому проекту В данном курсовом проекте был рассмотрен «Цех металлорежущих станков» соответственно с требованиями техники безопасности на работу принимаем одного электромонтёра по ремонту IV разряда и электромонтёра по обслуживанию V разряда. При этом трудоёмкость ...

... расположения измерительных поверхностей уровня в отношении ампулы; в) проверка точности делений шкалы уровня (чувствительности уровня). 5.Нормы точности и методы испытаний колесотокарного станка Точность установки станка перед испытанием: Проверка 1. Наименование проверки. Прямолинейность направляющих станины в вертикальной плоскости. Метод проверки. На направляющих станины ...

0 комментариев