Навигация

Кислородно-конвертерная плавка при переделе обыкновенных чугунов

Министерство образования и науки Украины

Приазовский государственный технический университет

Кафедра металлургии стали им. И.Г. Казанцева

КУРСОВАЯ РАБОТА

По предмету: «Теория и технология производства стали в конвертерах и мартеновских печах»

На тему: «Кислородно-конвертерная плавка при переделе обыкновенных чугунов»

Выполнил ст.гр. И-07-МС1

Луценко Р.В.

Проверил проф. Бакст В.Я.

Мариуполь 2009

СОДЕРЖАНИЕ

Исходные данные………………………………………………………...…...…..3

1. Определение температуры металла в конце продувки…………….…......….4

2. Расчет материального баланса плавки………………………………….….....5

3. Расчет теплового баланса плавки……………………………...…………….22

Перечень источников………………………………………………..…………..34

ИСХОДНЫЕ ДАННЫЕ

Вместимость конвертора 130т;

Химический состав чугуна и лома – таблица 1.1;

Температура жидкого чугуна 13400С;

Марка выплавляемой стали 10ХСНД;

Интенсивность продувки ванны 3,3 нм3/(т•мин);

Химический состав чугуна, лома и готовой стали сводим в таблицу.

Табл. 1.1 Состав чугуна, лома и стали

| Материалы | Элементы | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| Чугун жидкий | 4 | 0,8 | 0,5 | 0,04 | 0,04 | - | - | - |

| Металлический лом | 0,35 | 0,4 | 0,25 | 0,04 | 0,05 | - | - | - |

| Состав стали 10ХСНД | Не более 0,12 | 0,8-1,1 | 0,5-0,8 | Не более 0,35 | Не более 0,04 | 0.6-0.9 | 0.5-0.8 | 0.4-0.6 |

1. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ МЕТАЛЛА В КОНЦЕ ПРОДУВКИ

Требуемую температуру металла в конце продувочной операции находим последовательным расчётом.

Температура плавления (ликвидуса) стали:

tликв = 1539 – 88%С – 8%Si – 5%Mn – 4%Ni – 5%Cu – 2%V – 1,5%Cr – 25%Ti – 30%P.

tликв = 1539 – 88•0.09 – 8•0.8 – 5•0.5 – 4•0.5 – 5•0.4 – 1,5•0.6 – 30•0.35 = 15070С

Температура стали в кристаллизаторе:

tкр = tликв + (10÷150C);

tкр = 1507 + 13 = 1520 0C

Определяем температуру металла в промковше:

tпр.к = tкр + (15÷200C);

tпр.к = 1520 + 17 = 1537 0C

Температура металла в стальковше:

tcт.к = tпр.к + (10÷200C);

tcт.к = 1537 + 20 = 1557 0C

Необходимая температура металла перед внепечной обработкой:

tвнеп = tcт.к + (10÷200C);

tвнеп = 1557 + 17 = 1574 0C

Определяем температуру металла в конверторе по окончании продувки:

tкм = tвнеп + (30÷400C);

tкм = 1574 + 40 = 1614 0C

2. РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА ПЛАВКИ

Расчет ведется на 100 кг металлошихты (чугун + лом).

Предварительное определение расхода лома.

![]() = [(3000

= [(3000![]() + 6430

+ 6430![]() + 1680

+ 1680![]() + 4720

+ 4720![]() + 21

+ 21![]() + 4200) –

+ 4200) –

– (25,2![]() + + 2730

+ + 2730![]() )]/(30

)]/(30![]() + 64,3

+ 64,3![]() + 16,8

+ 16,8![]() + 47,2

+ 47,2![]() + 0,21

+ 0,21![]() ), кг (2.1)

), кг (2.1)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() – содержание соответствующих элементов в чугуне, %;

– содержание соответствующих элементов в чугуне, %;

![]() ,

, ![]() – соответственно температура заливаемого в конвертер чугуна и температура металла в конце продувки,

– соответственно температура заливаемого в конвертер чугуна и температура металла в конце продувки, ![]() ;

;

![]() – содержание углерода в металле в конце продувки, %. (принимаем равным нижнему пределу в готовой стали).

– содержание углерода в металле в конце продувки, %. (принимаем равным нижнему пределу в готовой стали).

![]() = [(3000•4 + 6430•0.8 + 1680•0.5 + 4720•0.04 + 21•1340 + 4200) –

= [(3000•4 + 6430•0.8 + 1680•0.5 + 4720•0.04 + 21•1340 + 4200) –

- (25,2•1614 + 2730•0.09)]/(30•4 + 64,3•0.8 + 16,8•0.5 + 47,2•0.004 + 0,21•1340) = (50513 – 40919) / 463 = 20,72 кг

Расход чугуна, кг

![]() = 100 -

= 100 - ![]() =100 -20,72 = 79,28 кг (2.2)

=100 -20,72 = 79,28 кг (2.2)

Расход миксерного шлака составляет 0,6 – 0,9% от массы чугуна, кг

Принимаем

![]() = (0,006 ÷ 0,009)Мч (2.3)

= (0,006 ÷ 0,009)Мч (2.3)

![]() = 0,008 • 79,28 = 0,63 кг

= 0,008 • 79,28 = 0,63 кг

Для выполнения дальнейших расчетов принимаем:

Количество загрязнений, вносимых ломом, кг

![]() = 0,0065 ∙

= 0,0065 ∙ ![]() = 0,0065 • 20,72 = 0,13 кг (2.4)

= 0,0065 • 20,72 = 0,13 кг (2.4)

Расход плавикового шпата в зависимости от параметров технологии находится в пределах 0,2 – 0,5 кг.

Принимаем

![]() = 0,4 кг (2.5)

= 0,4 кг (2.5)

Расход футеровки составляет 0,2 – 0,3 кг.

Принимаем

![]() = 0,3 кг (2.6)

= 0,3 кг (2.6)

Количество окалины, внесенной ломом, кг

![]() = 0,012 ∙

= 0,012 ∙ ![]() = 0,012 • 20,72 = 0,25 кг (2.7)

= 0,012 • 20,72 = 0,25 кг (2.7)

Количество примесей, внесенных металлошихтой, кг

![]() = 0,01(

= 0,01(![]() ∙

∙![]() +

+ ![]() ∙

∙![]() ) (2.8)

) (2.8)

![]() = 0,01(

= 0,01(![]() ∙

∙![]() +

+ ![]() ∙

∙![]() ) (2.9)

) (2.9)

![]() = 0,01(

= 0,01(![]() ∙

∙![]() +

+ ![]() ∙

∙![]() ) (2.10)

) (2.10)

![]() = 0,01(

= 0,01(![]() ∙

∙![]() +

+ ![]() ∙

∙![]() ) (2.11)

) (2.11)

![]() = 0,01(

= 0,01(![]() ∙

∙![]() +

+ ![]() ∙

∙![]() ) (2.12)

) (2.12)

где ![]() ,

, ![]() – соответственно масса чугуна и лома, кг;

– соответственно масса чугуна и лома, кг;

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – содержание углерода, кремния, марганца, фосфора, серы соответственно в чугуне и ломе, %.

– содержание углерода, кремния, марганца, фосфора, серы соответственно в чугуне и ломе, %.

![]() = 0,01(79,28 ∙ 4 + 20,72 ∙ 0,35) = 3,24 кг

= 0,01(79,28 ∙ 4 + 20,72 ∙ 0,35) = 3,24 кг

![]() = 0,01(79,28 ∙ 0,8 + 20,72 ∙ 0,4) = 0,72 кг

= 0,01(79,28 ∙ 0,8 + 20,72 ∙ 0,4) = 0,72 кг

![]() = 0,01(79,28 ∙ 0,5 + 20,72 ∙ 0,25) = 0,45 кг

= 0,01(79,28 ∙ 0,5 + 20,72 ∙ 0,25) = 0,45 кг

![]() = 0,01(79,28 ∙ 0,04 + 20,72 ∙ 0,04) = 0,04 кг

= 0,01(79,28 ∙ 0,04 + 20,72 ∙ 0,04) = 0,04 кг

![]() = 0,01(79,28 ∙ 0,04 + 20,72 ∙ 0,05) = 0,42 кг

= 0,01(79,28 ∙ 0,04 + 20,72 ∙ 0,05) = 0,42 кг

Расход извести на плавку (![]() ), кг

), кг

Основность конечного шлака в зависимости от состава чугуна и марки выплавляемой стали (требуемых показателей дефосфорации и десульфурации) находится в пределах 3,0 – 3,6

Принимаем для расчета основность конечного шлака ![]() = 3,4

= 3,4

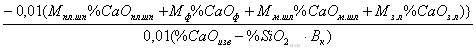

![]() =

= ![]()

,кг (2.13)

,кг (2.13)

![]() – содержание кремния в металлошихте;

– содержание кремния в металлошихте;

![]() ,

, ![]() и т.д. – содержание кремнезёма в используемых материалах;

и т.д. – содержание кремнезёма в используемых материалах;

![]() ,

, ![]() – содержание оксида кальция в используемых материалах (Табл.2.1)

– содержание оксида кальция в используемых материалах (Табл.2.1)

![]() ,

, ![]() и т.д. – расход материалов.

и т.д. – расход материалов.

Таблица 2.1 Химический состав неметаллической части шихты и других материалов, кроме оксидов железа и летучих

| Состав Материалы | SiO2 | Al2O3 | MnO | CaO | MgO | P2O5 | S | CaF2 | ∑m*) | Fe2O3 | FeO | CO2 | H2O |

| Известь | 1,5 | 0,8 | - | 90,0 | 3,0 | 0,1 | 0,1 | - | 95,5 | - | - | 3,5 | 1,0 |

| Плавиковый шпат | 4,5 | 0,9 | - | 7,6 | - | - | - | 81,0 | 94,0 | - | - | 6,0 | - |

| Футеровка | 3,4 | 1,4 | - | 40,3 | 52,8 | - | - | - | 97,9 | 2,1 | - | - | - |

| Загрязнения лома | 68,0 | 24,0 | - | 3,0 | 2,0 | - | - | - | 97,0 | 3,0 | - | - | - |

| Окалина лома | - | - | - | - | - | - | - | - | - | 69,0 | 31,0 | - | - |

| Ковшевой шлак | 54,5 | 8,6 | 9,4 | 7,5 | 3,3 | 0,2 | 0,2 | - | 83,7 | - | 16,3 | - | - |

![]() = {3,4[2,14•0,72 + 0,01(0,4•4,5 + 0,3•3,4 + 0,63•54,5 + 0,13•68,0)] – 0,01(0,4•7,6 +0,3•40,3 + 0,63•7,5 + 0,13•3,0)} / 0,01(90,0 – 1,5•3,4) =

= {3,4[2,14•0,72 + 0,01(0,4•4,5 + 0,3•3,4 + 0,63•54,5 + 0,13•68,0)] – 0,01(0,4•7,6 +0,3•40,3 + 0,63•7,5 + 0,13•3,0)} / 0,01(90,0 – 1,5•3,4) =

= {3,4[1,54 + 0,01•50,2] – 0,01•20,25} / 0,849 = {6,94 - 0,2025} / 0,849 = 7,94 кг

Содержание оксидов железа в конечном шлаке:

![]() =

= ![]() . (2.14)

. (2.14)

где ![]() – температура металла в конце продувки,

– температура металла в конце продувки, ![]() .

.

![]() = 1,25 + 4∙3,4 + 0,3 / 0,09 +

= 1,25 + 4∙3,4 + 0,3 / 0,09 + ![]() ∙1614

∙1614![]() = 20.78 %

= 20.78 %

![]() =

= ![]() ;

; ![]() =

= ![]() ,

,

![]() = 0.667∙20.78 = 13.86 %

= 0.667∙20.78 = 13.86 %

![]() = 20.78 – 13.86 = 6.92 %

= 20.78 – 13.86 = 6.92 %

(предполагаем, что ![]() на 2/3 состоит из (%FeO)к и на 1/3 – из

на 2/3 состоит из (%FeO)к и на 1/3 – из ![]()

Ориентировочный выход жидкого металла в конце продувки (![]() )

)

Принимаем, что за время продувки окисляется весь кремний, 80 % марганца, 90 % фосфора. Потери железа с отходящими газами, выбросами, со шлаком (в виде корольков) превышают количество железа, восстановленного из оксидов, окалины, загрязнений скрапа и других материалов на 3,5 – 4,5 %.

В расчете принимаем эти потери ![]() = 3,5 %. Тогда

= 3,5 %. Тогда

![]() =

= ![]() , кг (2.15)

, кг (2.15)

где ![]() ,

, ![]() и т.д. – количество примесей, вносимых металлошихтой, кг;

и т.д. – количество примесей, вносимых металлошихтой, кг;

![]() = 100 – [(3,24 – 0,09) + 0,72 + 0,8∙0,45 + 0,9∙0,04 + 3,5] = 92,23 кг

= 100 – [(3,24 – 0,09) + 0,72 + 0,8∙0,45 + 0,9∙0,04 + 3,5] = 92,23 кг

Ориентировочное количество шлака:

![]() =

= ![]() =

=![]() ,

,

![]()

![]()

где ![]() ,

, ![]() и т.д. – расход материалов;

и т.д. – расход материалов;

![]() ,

, ![]() и т.д. – содержание оксидов в материалах.

и т.д. – содержание оксидов в материалах.

![]() = 100∙[(2,14∙0,72 + 1,032∙0,45 + 2,061∙0,04) + 0,01∙(0,4∙94 + 0,63∙83,7 + +7,94∙95,5 + 0,13∙97,0)] / [100 – 20,78] =

= 100∙[(2,14∙0,72 + 1,032∙0,45 + 2,061∙0,04) + 0,01∙(0,4∙94 + 0,63∙83,7 + +7,94∙95,5 + 0,13∙97,0)] / [100 – 20,78] =

= 100∙[2,09 + 0,01∙861,2] / 79,22 = 13,51 кг

Уточнение количества примесей в металле в конце продувки:

Содержание углерода в металле должно соответствовать нижнему пределу его в готовой стали.

Содержание марганца определяем из балансового уравнения распределения марганца между шлаком и металлом:

![]() =

= ![]()

![]() )]/

)]/

/![]() ,% (2.17)

,% (2.17)

![]() – константа равновесия реакции окисления марганца, определяемая из уравнения:

– константа равновесия реакции окисления марганца, определяемая из уравнения:

lg![]() = lg

= lg =

= ![]() ,

,

где

Т = ![]() + 273 = 1614 + 273 = 1887 К,

+ 273 = 1614 + 273 = 1887 К,

lg![]() =

= ![]() - 3,06 = 0,2415, отсюда

- 3,06 = 0,2415, отсюда ![]() = 1,74

= 1,74

![]() = [(79,28∙0,5 + 20,72∙0,25) + 0,775(0,63∙9,4)] / [92,23 + + 20,78∙1,74∙13,51∙0,775] = [44,82 + 4,59] / 470,8 = 0,104 %

= [(79,28∙0,5 + 20,72∙0,25) + 0,775(0,63∙9,4)] / [92,23 + + 20,78∙1,74∙13,51∙0,775] = [44,82 + 4,59] / 470,8 = 0,104 %

Содержание фосфора:

![]() =

= ![]() , (2.18)

, (2.18)

где

![]() =

=

коэффициент распределения фосфора между металлом и шлаком, определяемый из табл.2.2

Табл. 2.2 Значения коэффициента распределения фосфора

| Основность шлака | Lp при содержании (%FeO)к | |||||

| 6 | 8 | 10 | 12 | 14 | 16 и более | |

| 3,0 | 57 | 64 | 73 | 82 | 91 | 100 |

| 3,2 | 64 | 71 | 80 | 89 | 98 | 107 |

| 3,4 | 71 | 78 | 87 | 96 | 105 | 114 |

| 3,6 | 77 | 85 | 94 | 103 | 112 | 120 |

При (%FeO)к = 13,86 %, и основности 3,4 :

Lp = 105

![]() =

= ![]() =

= ![]() = 0,005 %

= 0,005 %

Содержание серы:

![]() =

= ![]() , % (2.19)

, % (2.19)

где ![]() – коэффициент распределения серы металлом и шлаком, принимаемый по табл. 2.3.

– коэффициент распределения серы металлом и шлаком, принимаемый по табл. 2.3.

Табл. 2.3 Значения коэффициента распределения серы

| Основность Вк | 3,0 | 3,2 | 3,4 | 3,6 |

| Коэффициент ηs | 7,2 | 7,8 | 8,3 | 8,7 |

При основности 3,4 ![]() = 8,3

= 8,3

![]() =

= ![]() =

= ![]() = 0.025 %

= 0.025 %

Содержание кремния в металле в конце продувки принимаем равным нулю.

![]() = 0.

= 0.

Уточненный химический состав металла в конце продувки, %:

![]() =

= ![]() = 0,09 % ;

= 0,09 % ;

![]() =

= ![]() = 0,104 % ;

= 0,104 % ;

![]() = 0 %;

= 0 %;

![]() =

= ![]() = 0,005 % ;

= 0,005 % ;

![]() =

= ![]() = 0,025 % ;

= 0,025 % ;

Остается примесей в металле, кг:

Углерода – ![]() =

= ![]() ∙

∙![]() /100 (2.20)

/100 (2.20)

![]() = 0,09∙92,23/100 = 0,083 кг

= 0,09∙92,23/100 = 0,083 кг

Кремния = 0;

Марганца – ![]() =

= ![]() ∙

∙![]() /100 (2.21)

/100 (2.21)

![]() = 0,104∙92,23/100 = 0,096 кг

= 0,104∙92,23/100 = 0,096 кг

Фосфора – ![]() =

= ![]() ∙

∙![]() /100 (2.22)

/100 (2.22)

![]() = 0,005∙92,23/100 = 0,0046 кг

= 0,005∙92,23/100 = 0,0046 кг

Серы – ![]() =

= ![]() ∙

∙![]() /100 (2.23)

/100 (2.23)

![]() = 0,025∙92,23/100 = 0,023 кг

= 0,025∙92,23/100 = 0,023 кг

Удаляется примесей, кг:

![]() =

= ![]() . (2.24)

. (2.24)

![]() =

= ![]() . (2.25)

. (2.25)

![]() =

= ![]() (2.26)

(2.26)

![]() =

= ![]() (2.27)

(2.27)

![]() =

= ![]() (2.28)

(2.28)

![]() = 3,24 – 0,083 = 3,157 кг

= 3,24 – 0,083 = 3,157 кг

![]() = 0,72 - 0 = 0,72 кг

= 0,72 - 0 = 0,72 кг

![]() = 0,45 – 0,096 = 0,354 кг

= 0,45 – 0,096 = 0,354 кг

![]() = 0,04 - 0,0046 = 0,0354 кг

= 0,04 - 0,0046 = 0,0354 кг

![]() = 0,42 – 0,023 = 0,397 кг

= 0,42 – 0,023 = 0,397 кг

Всего окисляется примесей, кг:

![]() =

= ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() ; (2.29)

; (2.29)

![]() = 3,157 + 0,354 + 0,72 + 0,0354 + 0,397 = 4,66 кг

= 3,157 + 0,354 + 0,72 + 0,0354 + 0,397 = 4,66 кг

Образуется оксидов, кг:

Принимаем, что 90 % углерода окисляется до СО и 10 % до ![]() .

.

![]() = 2,1∙

= 2,1∙![]() (2.30)

(2.30)

![]() = 0,37∙

= 0,37∙![]() (2.31)

(2.31)

![]() = 2,14∙

= 2,14∙![]() (2.32)

(2.32)

![]() = 1,29∙

= 1,29∙![]() (2.33)

(2.33)

![]() = 2,29∙

= 2,29∙![]() (2.34)

(2.34)

![]() = 2,1∙ 3,157 = 6,63 кг

= 2,1∙ 3,157 = 6,63 кг

![]() = 0,37∙ 3,157 = 1,17 кг

= 0,37∙ 3,157 = 1,17 кг

![]() = 2,14∙0,72 = 1,54 кг

= 2,14∙0,72 = 1,54 кг

![]() = 1,29∙0,354 = 0,46 кг

= 1,29∙0,354 = 0,46 кг

![]() = 2,29∙0,0354 = 0,08 кг

= 2,29∙0,0354 = 0,08 кг

Количество шлакообразующих оксидов (кроме оксидов железа и соединений, внесенных металлошихтой и другими материалами), кг:

![]() =

= ![]() +

+ ![]()

![]() . (2.35)

. (2.35)

![]() =

= ![]()

![]() . (2.36)

. (2.36)

![]() =

=![]() +

+![]() (2.37)

(2.37)

![]() =

= ![]()

![]() . (2.38)

. (2.38)

![]() =

= ![]()

![]() . (2.39)

. (2.39)

![]() =

= ![]() +

+ ![]() . (2.40)

. (2.40)

![]() =

= ![]() . (2.41)

. (2.41)

![]() =

= ![]() +

+ ![]() . (2.42)

. (2.42)

![]() = 1,54 + 0,01(7,94∙1,5 + 0,4∙4,5 + 0,63∙54,5 + 0,3∙3,4 + 0,13∙68,0) = 2,119 кг

= 1,54 + 0,01(7,94∙1,5 + 0,4∙4,5 + 0,63∙54,5 + 0,3∙3,4 + 0,13∙68,0) = 2,119 кг

![]() = 0,01(7,94∙0,8 + 0,4∙0,9 + 0.63∙8,6 + 0,3∙1,4 + 0,13∙24,0) = 0,157 кг

= 0,01(7,94∙0,8 + 0,4∙0,9 + 0.63∙8,6 + 0,3∙1,4 + 0,13∙24,0) = 0,157 кг

![]() = 0,46 + 0,01(0,63∙9,4) = 0,519 кг

= 0,46 + 0,01(0,63∙9,4) = 0,519 кг

![]() = 0,01(7,94∙90,0 + 0,4∙7,6 + 0,63∙7,5 + 0,3∙40,3 + 0,13∙3,0) = 7,348 кг

= 0,01(7,94∙90,0 + 0,4∙7,6 + 0,63∙7,5 + 0,3∙40,3 + 0,13∙3,0) = 7,348 кг

![]() = 0,01(7,94∙3,0 + 0,63∙3,3 + 0,3∙52,8 + 0,13∙2,0) = 0,429 кг

= 0,01(7,94∙3,0 + 0,63∙3,3 + 0,3∙52,8 + 0,13∙2,0) = 0,429 кг

![]() = 0,08 + 0,01(0,63∙0,2 + 7,94∙0,1) = 0,089 кг

= 0,08 + 0,01(0,63∙0,2 + 7,94∙0,1) = 0,089 кг

![]() = 0,01(0,4∙81,0) = 0,324 кг

= 0,01(0,4∙81,0) = 0,324 кг

![]() = 0,397 + 0,01(7,94∙0,1 + 0,63∙0,2) = 0,406 кг

= 0,397 + 0,01(7,94∙0,1 + 0,63∙0,2) = 0,406 кг

Общее количество шлакообразующих, оксидов и соединений (кроме оксидов железа), кг:

![]() =

= ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() .(2.43)

.(2.43)

![]() = 2,119 + 0,157 + 0,519 + 7,348 + 0,429 + 0,089 + 0,324 + 0,406 = 11,391 кг

= 2,119 + 0,157 + 0,519 + 7,348 + 0,429 + 0,089 + 0,324 + 0,406 = 11,391 кг

Уточненное количество конечного шлака, кг:

![]() =

= ![]() (2.44)

(2.44)

![]() =

= ![]() = 14,379 кг

= 14,379 кг

Табл. 2.4 Химический состав конечного шлака, %

| SiО2 | CaO | MgO | MnО | P2О5 | S | Fe2О3 | FeO | Al2O3 | CaF2 | Итого |

| 14,74 | 51,10 | 2,98 | 3,61 | 0,63 | 2,82 | 6.92 | 13.86 | 1,09 | 2,25 | 100,00 |

(%CaO) = ![]()

![]() и т. д.

и т. д.

(%SiО2) = ![]() = 14,74 %

= 14,74 %

(%CaO) = ![]() = 51,10 %

= 51,10 %

(%MgO) = ![]() = 2,98 %

= 2,98 %

(%MnO) = ![]() = 3,61 %

= 3,61 %

(%P2О5) = ![]() = 0,63 %

= 0,63 %

(%S) = ![]() = 2,82 %

= 2,82 %

(%Al2O3) = ![]() = 1,09 %

= 1,09 %

(%CaF2) = ![]() = 2,25 %

= 2,25 %

Фактическая основность шлака по данным табл. 2.4

![]() =

=  ; (2.45)

; (2.45)

![]() = 51,10 / 14,74 = 3,47

= 51,10 / 14,74 = 3,47

Уточненный выход жидкого металла в конце продувки, кг

![]() =

= ![]()

![]() , (2.46)

, (2.46)

где

![]() =

= ![]()

![]() +

+

![]()

![]()

количество железа, восстановленного из оксидов железа шихты;

![]() = 0,007(0,3∙2,1 + 0,0065∙20,72∙3,0 + 0,012∙20,72∙69,0) + 0,0078(0,63∙16,3 + + 0,012∙20,72∙31,0) = 0,367 кг

= 0,007(0,3∙2,1 + 0,0065∙20,72∙3,0 + 0,012∙20,72∙69,0) + 0,0078(0,63∙16,3 + + 0,012∙20,72∙31,0) = 0,367 кг

![]() =

= ![]()

количество железа, израсходованного на образование оксидов железа шлака;

![]() = 0,007∙14,379∙6,92 + 0,0078∙14,379∙ 13,86 = 2,251 кг

= 0,007∙14,379∙6,92 + 0,0078∙14,379∙ 13,86 = 2,251 кг

Принимаем:

![]() = 1,2кг – угар железа в дым;

= 1,2кг – угар железа в дым;

![]() = 0,8кг – потери железа с выбросами;

= 0,8кг – потери железа с выбросами;

![]() =

= ![]() – потери железа в шлаке в виде корольков, кг

– потери железа в шлаке в виде корольков, кг

![]() = 0,08∙14,379 = 1,15 кг

= 0,08∙14,379 = 1,15 кг

![]() =

= ![]() – количество оксидов железа в дыме, кг

– количество оксидов железа в дыме, кг

![]() = 1,43∙1,2 = 1,716 кг

= 1,43∙1,2 = 1,716 кг

![]() = (100 + 0,367) – (4,66 + 2,251 + 1,2 + 0,8 + 1,15) = 90,31 кг

= (100 + 0,367) – (4,66 + 2,251 + 1,2 + 0,8 + 1,15) = 90,31 кг

Расход кислорода, кг

![]() , (2.47)

, (2.47)

где k – степень усвоения кислорода ванной (принимаем 97 %);

n – чистота кислорода (принимаем 99,5 %);

![]() =

=![]()

![]() , кг (2.48)

, кг (2.48)

![]() = 1,2∙3,157 + 0,27∙3,157 + 1,14∙ 0,72 + 0,29∙ 0,354 + 1,29∙0,0354 + +0,01∙14,379∙[0,429∙6,92 + 0,29∙13,86] + 0,429∙1,2 = 7,13 кг

= 1,2∙3,157 + 0,27∙3,157 + 1,14∙ 0,72 + 0,29∙ 0,354 + 1,29∙0,0354 + +0,01∙14,379∙[0,429∙6,92 + 0,29∙13,86] + 0,429∙1,2 = 7,13 кг

![]() =

= ![]() +

+ ![]() =

=

![]()

![]() , кг (2.49)

, кг (2.49)

![]() = 0,0043(0,3∙2,1 + 0,0065∙20,72∙3,0 + 0,012∙20,72∙69,0) + 0,0029(0,63∙16,3 + 0,012∙20,72∙31,0) + 0,0027∙7,94∙1,0 = 0,078 + 0,253 + 0,021 = 0,352 кг

= 0,0043(0,3∙2,1 + 0,0065∙20,72∙3,0 + 0,012∙20,72∙69,0) + 0,0029(0,63∙16,3 + 0,012∙20,72∙31,0) + 0,0027∙7,94∙1,0 = 0,078 + 0,253 + 0,021 = 0,352 кг

Мдутья = (7,13 – 0,352) ∙ 10000 / (97∙99,5) = 7,023 кг

Расход кислорода , нм3

![]() = Мдутья∙ 22,4/32 = 0,7 Мдутья .

= Мдутья∙ 22,4/32 = 0,7 Мдутья .

![]() = 0,7∙7,023 = 4,916 нм3

= 0,7∙7,023 = 4,916 нм3

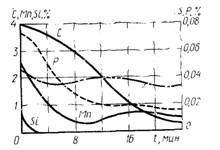

Определяем продолжительность продувки, мин

![]() ,

,

где ![]() - интенсивность продувки, нм3/(т∙мин) - (задана).

- интенсивность продувки, нм3/(т∙мин) - (задана).

![]() =

= ![]() = 14,9 мин.

= 14,9 мин.

Количество и состав конвертерных газов:

![]() =

= ![]() +

+ ![]() ; кг (2.50)

; кг (2.50)

![]() =

= ![]() ∙22,4/44; нм3

∙22,4/44; нм3

![]() = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг

= 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг

![]() = 1,472∙22,4/44 = 0,749 нм3

= 1,472∙22,4/44 = 0,749 нм3

![]() =

= ![]() , кг (2.51)

, кг (2.51)

![]() =

= ![]() ∙22,4/28; нм3

∙22,4/28; нм3

![]() = 6,63 кг

= 6,63 кг

![]() = 6,63С22,4/28 = 5,304 нм3

= 6,63С22,4/28 = 5,304 нм3

![]() =

= ![]() ; кг (2.52)

; кг (2.52)

![]() =

= ![]() ∙22,4/18; нм3

∙22,4/18; нм3

![]() = 0,007(7,94∙1,0) = 0,056кг

= 0,007(7,94∙1,0) = 0,056кг

![]() = 0,056∙22,4/18 = 0,07 нм3

= 0,056∙22,4/18 = 0,07 нм3

![]() =

= ![]() ; кг (2.53)

; кг (2.53)

![]() =

= ![]() ∙22,4/2 ; нм3

∙22,4/2 ; нм3

![]() = 0,003(7,94∙1,0) ∙ 2/18 = 0,003 кг

= 0,003(7,94∙1,0) ∙ 2/18 = 0,003 кг

![]() = 0,003∙22,4/2 = 0,034 нм3

= 0,003∙22,4/2 = 0,034 нм3

![]() = 0,005∙

= 0,005∙![]() ; кг (2.54)

; кг (2.54)

![]() =

= ![]() ∙22,4/28; нм3

∙22,4/28; нм3

![]() = 0,005∙7,023 = 0,035 кг

= 0,005∙7,023 = 0,035 кг

![]() = 0,035∙22,4/28 = 0,028 нм3

= 0,035∙22,4/28 = 0,028 нм3

![]() = 0,003∙

= 0,003∙![]() ; кг (2.55)

; кг (2.55)

![]() =

= ![]() ∙22,4/32; нм3

∙22,4/32; нм3

![]() = 0,003∙7,023 = 0,021 кг

= 0,003∙7,023 = 0,021 кг

![]() = 0,021∙22,4/32 = 0,015 нм3

= 0,021∙22,4/32 = 0,015 нм3

![]() =

= ![]() +

+ ![]() +

+ ![]() + ΣН2 +

+ ΣН2 + ![]() +

+ ![]() ., кг (2.56)

., кг (2.56)

![]() =

= ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() +

+ ![]() . нм3

. нм3

![]() = 6,63 + 1,472 + 0,056 + 0,003 + 0,035 + 0,021 = 8,217 кг

= 6,63 + 1,472 + 0,056 + 0,003 + 0,035 + 0,021 = 8,217 кг

![]() = 5,304 + 0,749 + 0,07 + 0,034 + 0,028 + 0,015 = 6,2 нм3

= 5,304 + 0,749 + 0,07 + 0,034 + 0,028 + 0,015 = 6,2 нм3

Табл. 2.5 Количество и состав газов

| Газ | кг | нм3 | % |

| CO2 CO H2O H2 N2 O2 | 1,472 6,63 0,056 0,003 0,035 0,021 | 0,749 5,304 0,07 0,034 0,028 0,015 | 12,1 85,5 1,1 0,6 0,5 0,2 |

| Итого: | 8,217 | 6,2 | 100 |

Составляем сводную таблицу материального баланса.

Табл. 2.6 Материальный баланс плавки (до раскисления)

| Поступило, кг | Получено, кг | ||

| Чугун Лом Миксерный шлак Загрязнения лома Окалина лома Плавиковый шпат Известь Футеровка Дутье | 79,28 20,72 0,63 0,13 0,25 0,4 7,94 0,3 7,023 | Жидкий металл Шлак Газы Угар железа в дым Выбросы Железо корольков | 90,31 14,379 8,217 1,716 0,8 1,15 |

| Итого: | 116,673 | Итого: | 116,572 |

Невязка = ![]() =

= ![]() = 0,087%

= 0,087%

Допустимая невязка 0,2%

Похожие работы

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

и специфические свойства чугуна и стали. 3. Сделать вывод. При написании данной работы использовалась учебная и методическая литература. 1. Характеристика материалов 1.1 Чугун Чугун (тюрк.), сплав железа с углеродом (обычно более 2%) содержащий также постоянные примеси (Si, Mn, Р и S). Широко применяемые марки чугунов обычно содержат 2,5-4% углерода, 1-5% кремния, до 2% марганца, а ...

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... застывания в изложницах и строению получающегося слитка. Классификация стали и требования к ее составу и качеству обусловлены соответствующими государственными стандартами и техническими условиями. По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами. По назначению можно выделить следующие основные группы ...

0 комментариев