Навигация

7. Передняя часть

7.1 Описание

Передняя часть является частью обшивки и предназначена для крепления различных датчиков и аппаратуры.

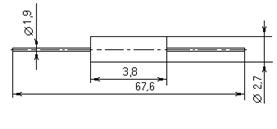

Передняя часть состоит из шпангоута переднего, оживальной части обшивки, шпангоута заднего и втулки, соединенных между собой аргонно-дуговой сваркой. Шпангоут передний, шпангоут задний и оживальная часть изготовлены из стали 10 ГОСТ 1050-88.

Оживальная часть, с большим ø506h13, меньшим ø406h13, шириной 260-1,55 и толщиной 3мм, является элементом обшивки и воспринимает основную нагрузку. Изготавливается из листа с помощью аргонно-дуговой сварки. Шов зачищается заподлицо с внешней поверхностью. После присоединения шпангоутов, в верхней части (противоположной шву) вырезается отверстие ø110+0,87 под втулку. Втулка крепится посредством аргонно-дуговой сварки. Обтекаемая форма выполнена с учетом аэродинамики ЛА.

Шпангоут передний с внешним ø400-1,55, внутренним ø290+1,3 и шириной 55-0,62 служит для крепления к сферической части, а также для улучшения прочностных характеристик. Помимо этого имеет 6 отверстий М6-7Н, 12 отверстий М4-7Н и 6 групп по 2 отверстия М4-7Н для крепления датчиков. Для герметичного соединения со сферической частью в конструкции шпангоута предусмотрена канавка 5x5мм под уплотнительное кольцо. Имеется конструктивный элемент – проточка шириной 5 мм для центрирования деталей при сварке. В верхней части шпангоута имеется два отверстия: ø8Н8 глубиной 15мм и ø10Н7 длиной 5мм под втулки для центровки и крепления сферической части.

Шпангоут задний с внешним ø506-1,55, внутренним ø476 и шириной 42 мм служит для крепления к цилиндрической части, а также исполняет роль ребра жесткости. Для герметичного крепления предусмотрена канавка 5x7мм под уплотнительное кольцо. Имеется конструктивный элемент – проточка шириной 2±0,215 для центрирования детали при сварке.

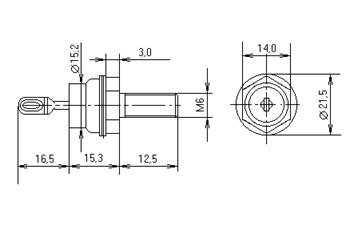

Втулка ø100-0,87 и шириной служит для крепления отрывного разъема.

7.2 Технологическая часть

7.2.1 Порядок сборки

1) Выполняется сварка оживальной части аргонно-дуговой сваркой. Так как деталь эксплуатируется в тяжелых условиях под действием переменных давления и вибрационных нагрузок, то применяются швы 1-ой группы (табл.).

2) На следующем этапе сборки выполняется сварка шпангоута переднего и шпангоута заднего с оживальной частью. Так как передняя часть эксплуатируется в тяжелых условиях под действием переменных давления и вибрационных нагрузок, то применяются швы 1-ой группы (табл.).

3) После сборки шпангоутов и оживальной части, согласно чертежу вырезают отверстие 100 под втулку. Втулка крепится с помощью аргонно-дуговой сварки. Так как деталь не испытывает переменных нагрузок то целесообразно применять швы 3-ей группы (табл.).

Общие требования

1.1 Группа сварных швов устанавливается в зависимости от вида нагрузки, условий эксплуатации, дополнительных указаний и требований.

| Группа швов | Вид нагрузки | Условия эксплуатации | Дополнительные указания и требования |

| 1 | Давление, вакуум, вибрация, ударная | Тяжелые | Сварные соединения не должны иметь нахлесток, обратная сторона (корень) шва должна быть доступной для осмотра, подварки и осуществления защиты. |

| 2 | Статическая. Давление, вакуум, вибрация, ударная | Нормальные | Сварные соединения, выполненные ручной сваркой вне камер, не должны иметь нахлесток, обратная сторона (корень) шва должна быть доступной для осмотра, подварки и осуществления защиты. |

| 3 | Статическая. Давление, вакуум, вибрация, ударная | Нормальные |

Примечание: под нормальными условиями понимаются такие условия, когда температура, агрессивность среды, и другие снижающие работоспособность конструкции факторы отсутствуют или соответствуют параметрам характеристик примененных материалов и учитываются в расчетах конструкции изделия, а также когда допустимость таких факторов подтверждена предшествующим опытом эксплуатации подобных изделий в аналогичных условиях. Под "тяжелыми" считать все остальные случаи.

Для швов первой группы необходимо проводить экспериментально - исследовательскую работу по отработке принципиальной схемы технологии сварки и контроля качества швов. Такую работу целесообразно проводить на ранних стадиях проектирования сварных конструкций. Результаты работы оформляют отчетом, который с конструкторской документацией (КД) направляют предприятию изготовителю.

Сварные конструкции со швами групп 1, 2 и 3 должны изготавливаться по операционным технологическим процессам или по маршрутным картам с маршрутно-операционным (операционным) описанием на операции: сборка под сварку, сварка и контроль качества, со ссылками, при необходимости, на конструкции и типовые технологические процессы (ТТП). Сварные конструкции со швами группы 3 допускается изготавливать по маршрутным картам.

1.1.4 Подготовка производства сварных конструкций включает обязательную экспериментальную отработку технологии сварки и контроля качества швов с включением необходимых событий в сетевой график подготовки производства

1.1.5 В случаях применения в сварных конструкциях ранее освоенных материалов, способов сварки и контроля качества швов допускается по разрешению главного сварщика (начальника отдела, бюро, лаборатории сварки или главного технолога) экспериментальную отработку швов группы 1, 2 и 3не проводить, если она уже ранее проводилась для аналогичных конструкций и имеются отчеты с положительными результатами.

Требования к изготовлению

Выполнение сварочных работ проводится в специализированных помещениях без сквозняков при относительной влажности не более 75% и температуре окружающей среды и металла:

- не менее 15 С – для сварки сталей, воспринимающих закалку в условиях термического цикла сварки;

- не менее 16 С – для сварки титана и его сплавов;

- не менее 10 С – для остальных металлов и сплавов.

К выполнению сварочных работ по КД, в которых установлены требования к сварным швам групп 1, 2 и 3, и исправлению дефектов подваркой допускаются сварщики, аттестованные в соответствии с требованиями, установленными "Правила аттестации сварщиков и специалистов сварочного производства" ПБ 03-273, утвержденными постановлением Гостехнадзора России от 30.10.98 №63. К выполнению работ по КД, в которых отсутствуют требования к сварным швам групп 1, 2 и 3, аттестованные в соответствии с требованиями стандартов предприятий, разработанных на основе указанных правил.

Аттестованный сварщик ставит личное клеймо рядом со сварным швом в соответствии с указаниями КД и (или) технологических документов (ТД). Способ клеймения – ударный или нанесением краской. Допускается вместо клеймения приводить запись в сопроводительной документации.

Контроль качества швов сварных соединений проводят контролеры ОТК и дефектоскописты, аттестованные на право контроля качества швов сварных соединений.

Не допускается вносить операции по исправлению дефектов сварки в карты технологических процессов.

Исправления дефектов сварки выполняют по отдельным для каждого случая указаниям (сопроводительным паспортам и т.п.), согласованным со службой сварки и ОТК. В таком документе для каждого конкретного случая указывают необходимые операции: разборку, разделку дефектных мест, подготовку кромок, контроль разделки подготовки кромок, предварительный и сопутствующий подогрев, заварку дефектных мест, механическую и термическую обработку сварных соединений, контроль по утвержденной технологии и дополнительный контроль, а также указывают параметры сварки (присадочный материал, способ сварки и т.д.), если они отличаются от заданных в технологическом процессе.

Исправление дефектов подваркой допускается только один раз. Повторное исправление допускается по разрешению главного сварщика (главного инженера, главного технолога) предприятия и выполняется под наблюдением технолога.

Одновременную подварку дефектного участка с двух сторон следует считать однократной.

Протяженность дефектных участков определяют до разделки дефектов.

На участках, исправленных подваркой, увеличение ширины шва при сварке металла номинальной толщины не должно превышать:

- 100% наибольшей ширины шва при сварке металла номинальной толщиной до 4 мм включительно;

- 50% наибольшей ширины шва при сварке металла номинальной толщиной более 4 мм.

Швы, включая участки, исправленные подваркой, должны иметь плавные переходы к основному металлу и к сопряженным участкам шва. Плавные переходы допускается обеспечивать механической обработкой без ограничения размеров и количества таких участков.

Дефекты швов, вскрывшиеся после механической обработки, следует считать поверхностными.

Подготовку кромок под сварку выполняют всеми видами механической обработки без нагрева, обеспечивающие необходимые точность и шероховатость обработанной поверхности. Для малоуглеродистых сталей (с содержанием углерода до 0,26%) допускается подготовка кромок газовой или плазменной резкой, а также газовой или воздушно дуговой строжкой с последующей зачисткой поверхностей реза абразивным или металлорежущим инструментом.

Разделка дефектных мест должна обеспечивать конфигурацию, гарантирующую провар кромок и корня разделки.

После нанесения металлических и неметаллических покрытий, наружные (поверхностные) дефекты типа несплошностей (свищи, кратеры, поры, усадочные раковины и т.п.), без исправления не допускаются.

Дефекты обнаруженные после нанесения покрытий, исправляются по технологии предприятия-изготовителя в соответствии с указаниями КД.

В отдельных случаях, когда дефекты не выходят за пределы литой зоны шва, с разрешения главного инженера, допускается полное удаление металла шва с повторной заваркой. При этом одна из свариваемых деталей может быть заменена.

Предприятию – изготовителю разрешается технологически изменять размеры свариваемых деталей и параметры подготовки и сборки кромок с целью компенсации сварочных усадок, короблений и обеспечения качества. Такие изменения должны быть отображены в КД или технологическом процессе.

Экспериментальную отработку технологи сварки контроля качества швов выполняют в соответствии с требованиями производственных инструкций, стандартов предприятий, типовых методик и др. НД предприятия. Разработка и утверждение рабочих программ (методик) обязательна.

При сваривании изделий сварным прерывистым швом крайние проваренные участки сварного шва должны совпадать с торцами привариваемой детали.

Не допускаются открытые нахлестки в сварных соединениях (кроме клеесварных) конструкций, подлежащих после сварки нанесению металлических и неметаллических покрытий, полученных в агрессивных средах.

Конструктивные и технологические нормы подготовки и сборки кромок под сварку и контролируемые размеры швов должны соответствовать требованиям соответствующих НД.

Если в КД на сварную конструкцию указанна ручная дуговая сварка, допускается сварку производить автоматической, механизированной или ручной сваркой под слоем флюса или в среде углеродистого газа или аргона по технологии предприятия, при этом допускается прихватку производить ручной дуговой сваркой.

Если в КД нет указаний о марке применяемого для сварки электрода, то сварку производят по технологии предприятия.

2. Методы, объекты и объемы контроля.

2.1 Методы, объекты и объемы контроля в зависимости от свариваемых металлов и групп швов приведены в табл.

Контролируемые швы или участки швов и необходимость контроля методами, обозначенными в табл. Буквой "К", должен устанавливать конструктор.

2.2 При обнаружении контролем без разрушения выборок от партии не допускаемых к исправлению дефектов, все изделия контролируемой партии или все швы данной группы контролируемого изделия подвергают контролю.

При обнаружении дефектов, допускаемых к исправлению, проводят дополнительный контроль на удвоенном объеме выборок.

При повторном обнаружении дефектов, подвергают сплошному контролю все швы данной группы контролируемого изделия или все изделия контролируемой партии.

2.3 При обнаружении допускаемых к исправлению дефектов контролем с разрушением выборок от партии, проводят повторный контроль на удвоенном объеме выборок от этой же партии. При повторном обнаружении дефектов бракуют всю партию.

При обнаружении дефектов, не допускаемых к исправлению, партию бракуют без повторного контроля.

2.4 Партией изделий, контролируемой по выборкам, следует считать оговоренный объем их, выполненный в одну смену, одним сварщиком (одной бригадой), на одном технологическом оборудовании и по одному технологическому процессу.

2.5 Объем выборок устанавливают в КД, а при отсутствии в ней таких указаний – технологическим процессом.

| Метод и объект контроля | Свариваемый металл | Дополнительное указание | |||||

| Стали и сплавы никеля и алюминия | Сплавы титана | ||||||

| Группа шва и объем контроля | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Визуальный контроль и измерение швов по ГОСТ 3242-79* | с | с | с | с | с | с | В КД не указывают |

| Радиографический метод по ГОСТ7512 или электрорадиографический метод по ОСТ В95 2540-94* | к | к | - | к | к | - | - |

| Ультразвуковые методы по ГОСТ 14782-85 | к | к | к | к | |||

| Цветная дефектоскопия по ОСТ В95 21118-79 | к | к | к | к | |||

| Магнитно-порошковый по ГОСТ 3242-79 | к | к | к | к | |||

| Металлографические исследования* | к,т | к,т | т | к,т | к,т | т | На выборках от партии (по указанию КД) и образцах - свидетилях |

| Вскрытие (засверлением) по ГОСТ 3242-79 | к | к | к | к | |||

| Смачивание керосином по ОСТ5.1180-87 | к,т | к,т | к,т | к,т | к,т | к,т | |

| Пузырьковый (обдув сжатым воздухом) по ГОСТ 3242-79 | к | к | к | к | к | к | |

| Манометрический (воздушным давлением) по ГОСТ 3242-79 | к | к | к | к | к | к | |

| Химический (аммиаком) по ГОСТ3242-79 | к,т | к,т | к,т | к,т | к,т | к,т | |

| Гидравлические испытания на прочность и плотность по ГОСТ 22161-76 | к | к | к | к | к | к | |

| Наливом и поливом по ГОСТ 3242-79 | к | к | к | к | к | к | |

| Галоидный (течеискателями) по ГОСТ 3242-79 | к | к | к | к | |||

| Вакуумом | к | к | к | к | к | к | |

| Определение механических свойств сварных соединений по ГОСТ 6996* и наплавленного металла | к | к | к | к | к | к | |

| Испытание на стойкость к межкристаллитной коррозии по ГОСТ 6032 | к | к | к | к | к | к | На образцах-свидетелях и выборках от партии (по указанию КД) |

| Определение газонасыщенности швов | к | к | к | к | к | к | На образцах-свидетелях |

| Определение химического состава и механических свойств основного металла* | т | т | т | т | т | т | Стандарты и технические условия на поставку |

| Присадочные материалы* | т | т | т | т | т | т | Стандарты, сертификаты и технические условия на поставку |

| Точность сборки свариваемых кромок | с | с | т | с | с | т | |

| Размеры и качество прихваток | с | т | с | т | |||

| Точность, качество подготовки и шероховатость поверхностей свариваемых кромок | с | с | т | с | с | т | |

| Чистота поверхностей для контактной сварки* | с | с | с | с | с | с | Может дополняться измерением контактного сопротивления |

| Перерыв после механической обработки деталей и присадки | с | с | с | с | с | с | |

| Влажность флюсов, покрытий и газов | т | т | т | т | т | т | |

| Примеси в аргоне и гелий | т | т | т | т | т | т | Стандарты и технические условия на поставку |

| Перерыв от окончания сварки до посадки в печь на отжиг | т | т | т | т | т | т | |

| Соблюдение технологического процесса сварки | т | т | т | т | т | т | |

*Методы и объекты контроля, обязательные при экспериментальной отработке технологии сварки и контроля качества швов.

Условные обозначения: с – обязательный сплошной контроль;

к – контроль выполняют по требованию КД;

т – контроль выполняют по указанию ТД.

4. Контроль качества швов сварных соединений.

4.1 Качество сварных соединений и конструкций контролирует ОТК в соответствии с требованиями чертежей, технических условий на изделие, технологического процесса и ОСТ 95 1487-86.

4.2 Контроль осуществляют на всех стадиях производства с указанием технологического процесса:

1) исходных (основных и сварочных) материалов;

2) по результатам экспериментальной отработки технологического процесса сварки;

3) исходных заготовок;

4) сборки заготовок под сварку;

5) соблюдения технологического процесса под сварку, сварных соединений после сварки;

6) сварных соединений, прошедших последующую после сварки обработку (механическую, термическую, перед покрытиями);

4.3 В отдельных случаях допускается изменять нормы на количество и размеры дефектов, допускаемых без исправления и допускаемых к исправлению. Такие изменения должны быть установлены в КД.

4.4 Нормы на количество и размеры дефектов, допускаемых в швах без исправления и допускаемых к исправлению для сварных соединений из сталей и сплавов на основе никеля, выполненных дуговой сваркой приведены в табл.

4.5 Изделия с дефектами в количестве и размерами более допускаемых к исправлению должны быть изолированы.

Исправление таких изделий может быть допущено с разрешения главного конструктора КБ (СКБ), главного технолога (главного сварщика) и начальника ОТК по согласованию с представителем заказчика на предприятии.

4.6 Нормы на допускаемые к исправлению дефекты, по согласованию с главным технологом (главным сварщиком), могут быть уточнены (увеличены) , если при этом общая длинна исправляемых подваркой участков не превышает предельно допустимую.

7.3 Технология применения лакокрасочных покрытий

По условиям эксплуатации лакокрасочные покрытия разделяют на стойкие к воздействию климатических факторов и стойкие в особых средах.

Группы условий эксплуатации в части воздействия климатических факторов и категории размещения окрашенных поверхностей установлены ГОСТ 9.104.

Для увеличения коррозионной стойкости, улучшения адгезии и удлинения срока службы изделия перед нанесением лакокрасочного покрытия рекомендуется наносить на его поверхность химическое или электрохимическое покрытие.

Шпатлевка снижает защитные свойства покрытия и применяется в технически обоснованных случаях.

Шпатлевание не допускается:

- для изделий, эксплуатируемых в условиях сильной вибрации и интенсивных механических нагрузок;

- для участков поверхностей, подвергающихся гравировке;

- для внутренних поверхностей изделий, а также изделий, размещаемых внутри приборов и механизмов;

- при нанесении специальных покрытий: термостойких, электроизоляционных, маслобензостойких, химически стойких, водостойких.

Общая толщина лакокрасочного покрытия, нанесенного методом пневматического распыления, определяется числом нанесенных лакокрасочных материалов и ориентировочно (без шпатлевки) составляет от 60 до 100мкм.

Толщина слоя лакокрасочного материала зависит от его вязкости, метода нанесения и ориентировочно составляет:

- от 6 до 50 мкм – при пневматическом распылении;

- от 8 до 40 мкм – при воздушном распылении;

- от 10 до 30 мкм – при окунании;

- от 10 до 25 мкм – при окрашивании кистью;

- от 60 до 250 мкм – при напылении в электрическом поле.

Поверхности изделий, подлежащих окраске, не допускается полировать, обрабатывать в гидрофобизирующей жидкости или других антиадгезионных составах.

Выбор покрытия.

Лакокрасочное покрытие следует выбирать в зависимости от следующих факторов:

- условий эксплуатации и категории размещения окрашиваемых поверхностей;

- цвета и фактуры лакокрасочного покрытия в соответствии с техническими и эстетическими требованиями к изделию;

- допустимого класса покрытия в зависимости от поверхности изделия, подлежащих окрашиванию;

- рабочего диапазона температур;

- максимально допустимых температур нагрева изделия при сушке, а также влияние предыдущих и последующих операций технологического процесса монтажа и сборки изделий;

- особых требований, предъявляемых к покрытиям (электроизоляционных свойств, устойчивости к высоким температурам или к воздействию химических реагентов и др.), материала детали, а также от вида металлического и неметаллического неорганического покрытия.

Исходя из условий эксплуатации изделия, выбираем грунтовку АК-070 и эмаль ХВ-16 серая 842.

Наименование, марка и цвет материала: грунтовка АК-070 (желтая)

Обозначение стандартов, технических условий: ГОСТ 25718-83.

Группа условий эксплуатации: УХЛ1, УХЛ2, УХЛ3, УХЛ4, Т2, Т3, Т4, М1, М2, ОМ3, ОМ4.

Свойства и назначение: применяется для герметизации отливок из литейных алюминиевых сплавов, работающих в воздушной среде.

Количество слоев: -

Режим сушки: горячая сушка – 4 ч. при 115-125 С.

Наименование, марка и цвет материала: эмаль ХВ-16, серая 842, защитная 760, черная, матовая, красная, белая.

Обозначение стандартов, технических условий: ТУ 6-10-1301-83.

Группа условий эксплуатации: УХЛ1, УХЛ2, УХЛ3, УХЛ4, Т1, Т2, Т3, Т4, М1, М2, ТМ1, ТМ2, ОМ3, ОМ4, В5.

Свойства и назначение: покрытие полуматовое, механически прочное, эластичное, устойчивое к длительному воздействию воды и минерального масла. Рабочий диапазон температур – от минус 60 до плюс 90 С. При воздушной сушке механическая прочность и защитные свойства достигаются при выдержке покрытий при температуре от плюс 18 до плюс 35 С в течение не менее 5 суток. Предназначается: серая 842, защитная 760 - для окраски эксплуатационного оборудования, контейнеров и тары; черная матовая - для окраски внутренних поверхностей оптических систем и наружных поверхностей устройств отображения информации для исключения бликов на стеклах; белая, красная – для маркировки.

Количество слоев: 2.

Режим сушки: естественный – не менее 3 ч.;

горячая сушка – 5-6 ч. при 50-60 С, 3-4 ч. при 70-80 C.

8. Охрана труда и безопасности жизнедеятельности

При выполнении дипломного проекта использовалась ПЭВМ. Безопасность труда при разработке системы и работе с данным оборудованием требует знания мер техники безопасности и охраны труда.

9.1 Рекомендации по организации рабочего места пользователя

9.1.1 Рекомендации по выбору помещения для размещения рабочего места.

Окраска помещения и мебели способствует созданию благоприятных условий для зрительного восприятия, хорошего настроения.

Источники света, такие как светильники и окна, которые дают отражение от поверхности экрана, значительно ухудшают точность знаков и влекут за собой помехи физиологического характера, которые могут выразиться в значительном напряжении зрения, особенно при продолжительной работе. Поэтому для защиты от избыточной яркости окон применяются шторы и экраны.

В помещении находится компьютер, поэтому обеспечиваются следующие величины коэффициента отражения: для потолка - 60-70%, для стен - 40-50% для пола - около 30%. Для других поверхностей и рабочей мебели 30-40%.

Похожие работы

... это напряжение преднамеренно варьируют. Весьма широк интервал используемых значений выходного напряжения. Удовлетворить эти требования можно либо применением нескольких источников питания, либо созданием универсального блока, допускающего различные режимы работы и изменение в широких пределах значений выходных параметров. Основные технические характеристики Выходное регулируемое напряжение, В ...

... ) более 8 раз в течение (32±2)с, подать напряжение на контакт 3 разъема ХР2, обеспечивая формирование кодов в соответствии с пунктом 2 таблицы 1 и начать отсчет времени tв, по истечении которого блок управления должен вновь начать отработку алгоритма по пунктам а), б). При повторении условий по пункту и) блок управления должен отработать алгоритм по пункту з). 2.4. Обоснование выбора элементной ...

... . Подставляя значение Н в (8.6), получим м. Округляем значение до L = 0,135 м. Полученные значения размеров ЛП соответствуют размерам корпуса блока управления электромеханическим замком, полученным в результате компоновочного расчета 9 Мероприятия по защите от коррозии, влаги, электрического удара, электромагнитных полей и ...

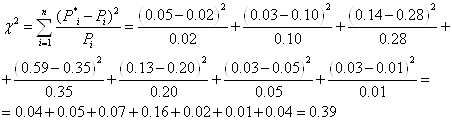

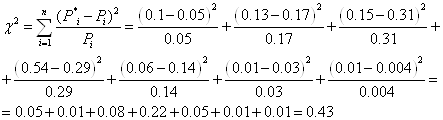

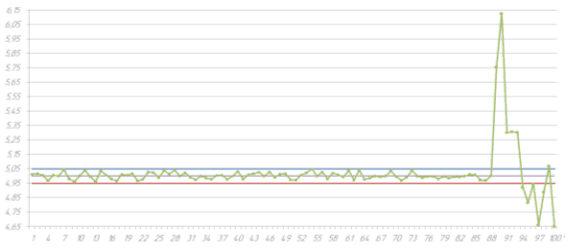

... рассеивания, который лежит в пределах верхней и нижней границ. С помощью этого метода можно оперативно проследить начало дрейфа параметров по какому либо показателю качества в ходе технологического процесса для того чтобы проводить предупредительные меры и не допускать брака готовой продукции. 2) Промежуточный статистический метод включает: * Теорию выборочных исследований; * Статистический ...

0 комментариев