Навигация

2 Ручная дуговая сварка

Сваркой называется процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или при их совместном действии того и другого.

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

Дуговая сварка классифицируется по:

- виду электрода (плавящийся или неплавящийся)

- виду дуги (свободная или сжатая)

- характеру воздействия дуги на основной металл (дуга прямого/ косвенного действия/ трёхфазная дуга)

Плавящиеся электроды: штучные, проволочные, ленточные

Неплавящиеся электроды: вольфрамовые, угольные, графитовые.

Ручная дуговая сварка производится двумя способами:

1. Неплавящимся электродом. Свариваемые кромки изделия приводят в соприкосновение, между неплавящимся (угольным, графитовым) электродом и изделием возбуждают электрическую дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагревают до плавления и образуют ванну расплавленного металла, который после затвердевания превращается в сварной шов. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавке твёрдых сплавов.

2. Плавящимся электродом, является основным при ручной дуговой сварке. Электрическая дуга возбуждается между металлическим (плавящимся) электродом и свариваемыми кромками изделия. Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов.

Сварное соединение - неразъёмное соединение, выполненное сваркой, состоящее из двух деталей и соединяющего их сварного шва.

ГОСТ 5264-80 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой металлическим электродом, при толщине свариваемых деталей до 175 мм.

Установлены следующие типы соединений:

С -стыковые, Н -нахлёсточные, Т -тавровые, У -угловые.

Стыковые соединения самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, что поверхность одной детали является продолжением поверхности другой детали. Стыковые соединения без скоса свариваемых кромок применяют при соединении листов толщиной до 12 мм. Листы толщиной до 4 мм сваривают односторонним швом, 2…12 мм - двусторонним швом. Стыковые соединения с V-образной разделкой кромок применяют при сварке металла толщиной 3…60 мм. Для толщин металла 15…100 мм применяют V-образную разделку шва с криволинейным скосом одной или обеих кромок. Стыковые соединения с Х - и К-образной разделкой кромок применяют при сварке металла толщиной 8…175 мм. При этом расход электродного металла, а также электроэнергии почти вдвое меньше, чем при V-образной разделке кромок. Такая разделка обеспечивает меньшую величину деформаций после сварки.

Нахлёсточные соединения широко применяют при изготовлении различных строительных конструкций- мачт, колонн, ферм и т.д. один элемент соединения накладывается на второй. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Свариваемые поверхности не обрабатываются (кроме зачистки кромок). Листы заваривают с обеих сторон, чтобы влага не проникла в зазор между свариваемыми листами.

Тавровые соединения- соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом (обычно прямым). В зависимости от назначения соединения и толщины металла элементов конструкции сварка может быть без скоса, с одно- и двусторонним скосом кромок элементов соединения. Для прочного шва зазор составляет 2…3 мм.

Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом; сварка выполняется по кромкам этих элементов с одной или обеих сторон. Применяют при сварке различных коробчатых изделий, резервуаров и ёмкостей.

Выпуклые швы имеют большое сечение и поэтому их называют усиленными. Но, большая выпуклость вызывает большую концентрацию напряжений в местах перехода шва к поверхности основной детали.

Вогнутые швы, ослабленные, применяют в угловых соединениях; в стыковых соединениях они не допускаются.

Прерывистые швы применяют в том случае, если шов неответственный (сварка ограждений, настила и др.) или если по прочностному расчёту не требуется сплошной шов. Их применяют в целях экономии материалов, электроэнергии, труда сварщика. Длину L провариваемых участков прерывистого шва принимают 50…150 мм, а промежутки делают примерно вдвое больше.

Расстояние от начала предыдущего шва до начала последующего называют шагом шва t.

3. Холодная штамповка. Классификация, область применения, оборудование для холодной штамповки

Холодная штамповка-штамповка без предварительного нагрева заготовки, при комнатной температуре.

Объёмная листовая

-холодное выдавливание

-холодная высадка

-холодная формовка

Холодное выдавливание. При этой процедуре заготовка помещается в полость, из которой металл может выдавливаться в отверстия, имеющиеся в рабочем инструменте. Заготовка: заготовка, отрезанная от прутка (реже листовой металл); получают детали или полуфабрикат, требующий для окончательного формирования детали дополнительных операций резания или обработки давлением. Выдавливание выполняется на кривошипных или гидравлических прессах в штампах, рабочие инструменты в которых пуансон и матрица.

Виды: прямое; обратное; боковое; комбинированное.

Прямое выдавливание- металл вытекает в отверстие, расположенное в донной части матрицы, в направлении, совпадающем с направлением движения пуансона относительно матрицы. Получают: стержни с утолщениями (болты, тарельчатые клапаны).

Если на торце пуансона-стержень, перекрывающий отверстие матрицы до выдавливания, то металл выдавливают в кольцевую щель между стержнем и отверстием матрицы. Получают: трубки с фланцем, а если исходная заготовка- толстостенная чашечка- полый стакан с фланцем.

Обратное выдавливание- направление течения металла противоположно направлению движения пуансона относительно матрицы. Схема- металл может вытекать в кольцевой зазор между пуансоном и матрицей. Получают: полые детали с дном типа ТУБ (корпуса тюбиков), экранов радиоламп.

Боковое выдавливание- металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона. Матрицу выполняют из двух половинок с плоскостью разъёма, совпадающей с плоскостью, в которой расположены осевые заготовки и получаемого отростка-для более удобного удаления заготовки после штамповки.

Комбинированное выдавливание- одновременное течение металла по нескольким направлениям и может быть осуществлено по нескольким схемам, при которых получают: полую, чашеобразную часть детали, а прямым- стержень, отходящий от её донной части.

ДОСТОИНСТВА: возможность получения без разрушения заготовки весьма больших степеней деформации.

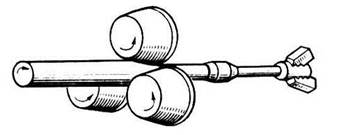

Холодная высадка. Высадка- уменьшение длины части заготовки с получением местного увеличения поперечных размеров. Выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Штампуют заготовки диаметром 0,5-40 мм из чёрных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклёпки, болты, винты, гвозди, шарики, ролики, гайки, звёздочки, накидные гайки). Штамповка на холодновысадочных автоматах обеспечивает достаточно высокую точность размеров и хорошее качество поверхности; следовательно, некоторые детали не требуют последующей обработки резанием: метизные изделия (винты, болты, шпильки); резьбу получают на автоматах обработкой давлением (накаткой). Высокопроизводительна: 20-400 деталей в минуту, высокий коэффициент использования металла (малые отходы). Средний коэффициент использования металла ~95% (5% металла-отходы).

Холодная формовка –это холодная штамповка в открытых штампах; заключается в придании заготовке формы детали путём заполнения полости штампа металлом заготовки.

Холодная формовка требует значительных удельных усилий, вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования, которое способствует снижению пластичности. Для снижения вредного влияния упрочнения между отдельными переходами заготовку подвергают рекристаллизационному отжигу. Отжиг снижает удельные усилия при штамповке и повышает пластичность металла, что уменьшает опасность разрушения заготовки в процессе деформирования и увеличивает допустимую степень деформации.

Холодной формовкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Обеспечивает получение деталей со сравнительно высокими точностью размеров и качеством поверхности. Это уменьшает объём обработки резанием или даже исключает её; характеризуется большей производительностью труда по сравнению с обработкой резанием.

Холодную формовку следует применять лишь при достаточно большой серийности производства, обычно ведут со смазкой.

Холодная листовая штамповка.

В качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Толщина заготовки обычно не более 10 мм и лишь в редких случаях- более 20 мм. Холодная листовая штамповка получает более широкое применение, чем горячая. Листовая штамповка изготовляет самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Распространённые металлы и сплавы при листовой штамповке: низкоуглеродистая сталь, пластичные легированные стали, медь, латунь, содержащая свыше 60% Cu, алюминий и его сплавы, магниевые сплавы, титан и др.

Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов: кожа, целлулоид, органическое стекло (плексиглас), фетр, текстолит, гетинакс и др. Её широко применяют в различных отраслях промышленности: авто- и тракторостроение, самолёто- и ракетостроение, приборостроение и электротехническая промышленность.

ДОСТОИНСТВА: - возможность получения деталей минимальной массы при заданной их прочности и жёсткости;

-достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработкой резанием;

-сравнительные простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность: 30-40 тыс. деталей за смену с одной машины;

-хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производствах.

Оборудование листовой штамповки.

Наиболее распространённым оборудованием являются кривошипные прессы, которые разделяются на прессы простого и двойного действия.

Кроме кривошипных прессов для листовой штамповки применяют гидравлические прессы, оснащённые устройствами, механизирующими подачу заготовки к рабочему инструменту и удаление отштампованных деталей из пресса. Устройства механизации можно подразделить:

-механизирующие подачу листового материала в штамп;

-механизирующие подачу штучной заготовки в штамп.

Подобные устройства делают труд рабочего более безопасным, исключают манипулирование заготовкой в опасной зоне штампа, резко увеличивают производительность труда.

Список используемой литературы

1. Геворкян В.Г. Основы сварочного дела: Учебное пособие для строительных специальных техникумов. - М: «Высшая школа», 1985г.

2. Локтева С.Е. Станки с программным управлением и промышленные роботы: Учебник для машиностроительных техникумов- М: «Машиностроение», 1986г.

3. Рачков Е.В., Силиков Ю.В. Подъёмно-транспортные машины и механизмы речных портов: Учебник для речных училищ и техникумов- М: «Транспорт», 1979г.

4. Брюханов А.Н. Ковка и объёмная штамповка. Учебное пособие для машиностроительных ВУЗов, М., «Машиностроение», 1985г.

Похожие работы

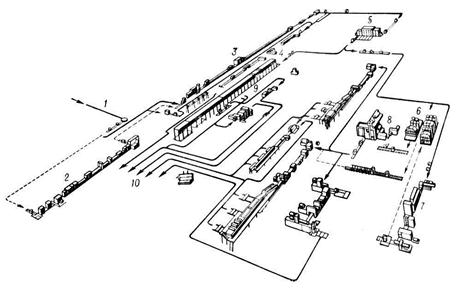

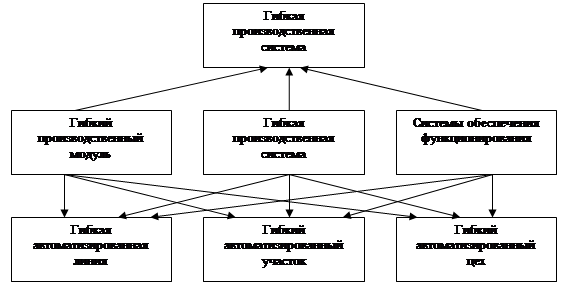

... удельный вес, всего 5-7% (ГПС распространены в Японии, США, Швеции и др.) Основным конструктивным элементом ГПС является ГПМ - гибкий производственный модуль - единица технолог. Оборудования, функционирующая автоматически, обладающая свойством автоматизированной переналадки и имеющая возможность встраивания в ГПС. Разновидностью ГПМ является РТК - роботизированный технологический комплекс ( ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

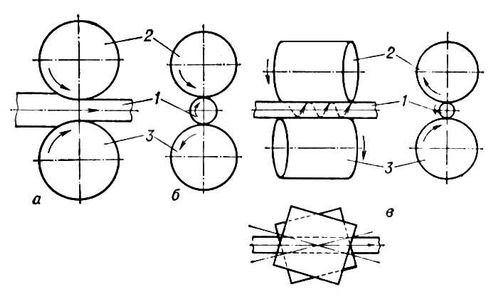

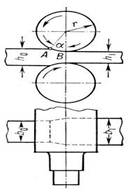

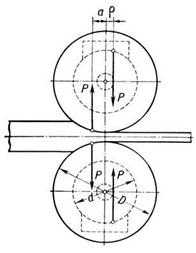

... направлениях и расположенными в большинстве случаев параллельно один другому. Силами трения, возникающими между поверхностью валков и прокатываемым металлом, он втягивается в межвалковое пространство, подвергаясь при этом пластической деформации. Продольная прокатка имеет значительно большее распространение, чем два других способа (см. рис.1, а). Рис. 1 Схема продольной (а), поперечной (б) и ...

... автоматизированных систем в рамках АСУП ведет к созданию гибкого автоматизированного производства (ГАП). Затраты на создание, приобретение, содержание и использование средств автоматизации очень велики, поэтому автоматизация производства должна иметь социально-экономическое обоснование. Для обеспечения эффективности ГПС выделяют две группы организационных задач: организацию взаимодействия ГПС со ...

0 комментариев