Навигация

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА

2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА

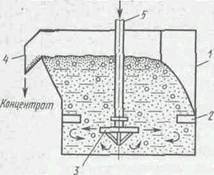

Получение сульфата аммония осуществляется методом нейтрализации серной кислоты и бисульфата аммония, содержащихся в маточнике, газообразным аммиаком.

Процесс протекает по следующим уравнениям:

![]() H2SO4 + 2NH3 (NH4)2SO4 + 195,53 кДж/моль (46,7 кКал/моль)

H2SO4 + 2NH3 (NH4)2SO4 + 195,53 кДж/моль (46,7 кКал/моль)

![]() NH4НSO4 + NH3 (NH4)2SO4 + 99,65 кДж/моль (23,8 кКал/моль)

NH4НSO4 + NH3 (NH4)2SO4 + 99,65 кДж/моль (23,8 кКал/моль)

Ввиду присутствия в маточных растворах производств метилметакрилата (ММА) и метилакрилата (МА) органических примесей протекают побочные реакции [Лит-ра: 4].

1) аммонолиз метилметакрилата с образованием амида метакриловой кислоты с последующим гидролизом до метакриловой кислоты:

![]()

![]()

![]()

![]()

![]() О О

О О

![]() СН2 ═ С ¾ С + NH3 CH2 ═ C ¾ C + CH3OH

СН2 ═ С ¾ С + NH3 CH2 ═ C ¾ C + CH3OH

![]()

![]() │ │

│ │

СН3 О― СН3 СН3 О― NН2

![]()

![]()

![]()

![]()

![]() О О

О О

![]() СН2 ═ С ¾ С + H2O

CH2 ═ C ¾ C + NH3

СН2 ═ С ¾ С + H2O

CH2 ═ C ¾ C + NH3

![]()

![]() │ │

│ │

СН3 О― NН2 СН3 ОН

2) аммонолиз метилакрилата с образованием амида акриловой кислоты и последующим гидролизом до акриловой кислоты:

![]()

![]()

![]()

![]()

![]() О О

О О

![]() СН2 ═ С ¾ С + NH3 CH2 ═ C ¾ C + CH3OH

СН2 ═ С ¾ С + NH3 CH2 ═ C ¾ C + CH3OH

![]()

![]() │

│

│

│

Н О― СН3 Н О― NН2

![]()

![]()

![]()

![]()

![]() О О

О О

![]() СН2 ═ С ¾ С + H2O

CH2 ═ C ¾ C + NH3

СН2 ═ С ¾ С + H2O

CH2 ═ C ¾ C + NH3

![]()

![]() │ │

│ │

Н О― NН2 Н ОН

Технологическая схема производства сульфата аммония состоит из следующих стадий:

1. Энергоснабжение, прием сырья, нейтрализация серной кислоты и бисульфата аммония, приготовление рабочего раствора.

2. Вакуум-кристаллизация.

3. Центрифугирование.

4. Сушка влажной соли.

5. Транспортировка на склад, складирование, отгрузка готовой продукции.

Фактически достигнутая производительность цеха в 2002 году 50214 тн сульфата аммония, в 2001 году – 56587 тн.

Таблица 5: Нормы расхода основных видов сырья, материалов и

энергоресурсов

| №№ п/п | Наименование сырья, материалов, энергоресурсов | Нормы расхода (кг/т, нм3/т и др.) | ||

| В том числе по проекту | В том числе достигнутая | Примечание | ||

| Основное сырье и материалы | ||||

| 1. | Аммиак жидкий технический марок А, Ак в пересчете на 100 % (ГОСТ 6221-90) | 204,0 кг/т | 206,9 кг/т | |

| 2. | Маточник производства метилметакрилата (регламент цеха ММА) и метилакрилата (регламент отделения МА химцеха № 1) в пересчете на 100 % серную кислоту | 823,0 кг/т | 872,6 кг/т | |

| Энергетические ресурсы | ||||

| 1. | Вода оборотная 1, 4 квартал 2, 3 квартал | 106,5 м3/т | 103 м3/т 107 м3/т | |

| 2. | Пар 9 ата 1 квартал 2, 3 квартал 4 квартал | 1,65 ГКал | 1,3 ГКал 1,0 ГКал 1,1 ГКал | |

| 3. | Сжатый воздух для КИП | - | 56 м3/ч | |

| 4. | Электроэнергия на технологию | 45 КВт/т | 34 КВт/т | |

| 5. | Вода фильтрованная 1, 4 квартал 2, 3 квартал | - | 14,8 м3/т 15,4 м3/т | |

| 6. | Азот газообразный | - | 23,4 т.м3/мес | |

Таблица 6: Нормы образования отходов производства

на 1 т сульфата аммония

| № п/п | Наименование отходов, характеристика, состав, аппарат или стадия образования | Направление использования, метод очистки или уничтожения | Норма образования отходов, кг/т | ||

| в т. ч. по проекту | в т. ч. достигнутая | Примечания | |||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7.1. Газообразные отходы | ||||||

| 7.1.1 | Абгазы после вентилятора В-1, 2 | В атмосферу | 0,015 | |||

| 7.1.2 | Абгазы после ротоклона поз. 32а | В атмосферу | 0,1425 | |||

| 7.1.3 | Абгазы после вакуум-насосов поз. 201-3 | В атмосферу | 0,005 | |||

| 7.1.4 | Абгазы после воздушки емкости поз. 2011 | В атмосферу | 0,012 | |||

| 7.1.5 | Абгазы после воздушки емкости поз. 2012 | В атмосферу | 0,0019 | |||

| 7.1.6 | Абгазы после воздушек емкостей поз. 12, 3, 54 | В атмосферу | 0,02 | |||

| 7.2. Сточные воды | ||||||

| 7.2.1 | Конденсат сокового пара с отделения вакуум-кристаллизации, аппарат поз. 21 | Участок НОПСВ | 1,234 м3/т | |||

| 7.2.2 | Слив из санитарно-технического скруббера поз. 32 | Участок НОПСВ | 0,204 м3/т | |||

| 7.2.3 | Слив с конденсатора смешения поз. 117 | Участок НОПСВ | 2,715 м3/т | |||

| 7.2.4 | Слив после вакуум-насосов поз. 201-3, аппарат поз. 38 | Участок НОПСВ | 0,376 м3/т | |||

| 7.2.5 | Вода после маслохолодильников центрифуг поз. 1831-3 | Участок НОПСВ | 0,407 м3/т | |||

| 7.2.6 | Вода на разбавление стоков, аппарат поз. 38 | Участок НОПСВ | 6,787 м3/т | |||

| 7.3. Жидкие отходы | ||||||

| 7.3.1 | Отработанный раствор из системы вакуум-кристаллизации через нейтрализатор поз. 11 | Шламонакопитель | 460 | |||

| 7.4. Твердые отходы | ||||||

| 7.4.1 | Полимерные смолы после очистки емкостей поз. 11-3, 54, 2011, 2

| Площадка складирования полимерных отходов | 0,4 | |||

| 7.4.2 | Сульфат аммония некондиционный после чистки воздуховодов, промвентиляции от унесенного сульфата аммония (пыли) | Очистка отхода от примесей до качества товарного продукта | 0,008 | |||

Похожие работы

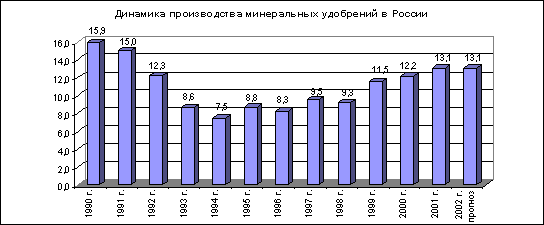

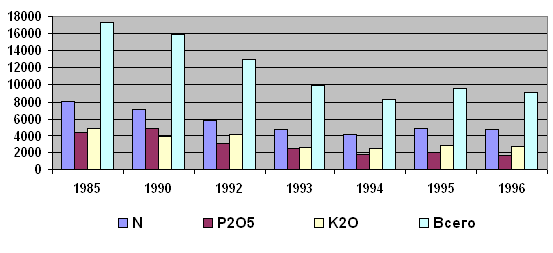

... предприятием поhttp://hghltd.yandex.ru/yandbtm?url=http://besta.rbc.ru/info/info_obzor_sample.shtml&text=%EF%F0%EE%E8%E7%E2%EE%E4%F1%F2%E2%EE+%EC%E8%ED%E5%F0%E0%EB%FC%ED%FB%F5+%F3%E4%EE%E1%F0%E5%ED%E8%E9&su= - YANDEX_58 производству минеральных удобрений. Завод построен в 1974 г. по соглашению с известной фирмой Арманда Хаммер "Оксидентал Петролеум" США. Производственные мощности компании ...

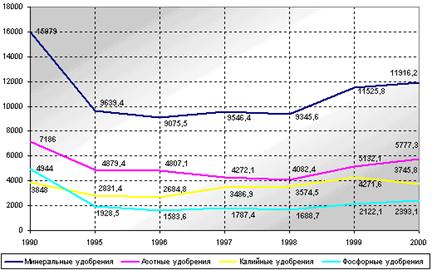

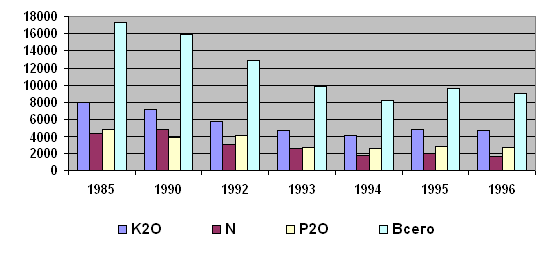

... сульфата калия сводится к обменному разложению хлорида калия и сульфата магния: 2KCL + 2MgSO4 = K2SO4 • MgSO4 + MgCL2 K2SO4 • MgSO4 + 2KCL = 2K2SO4 + MgCL2 Производство и применение минеральных удобрений в некоторых странах мира на 2001г [13]: Страна Площадь пашни, млн. га производство минудобрений млн. т применение минудобрений млн. т импорт удобрений млн. т экспорт удобрений ...

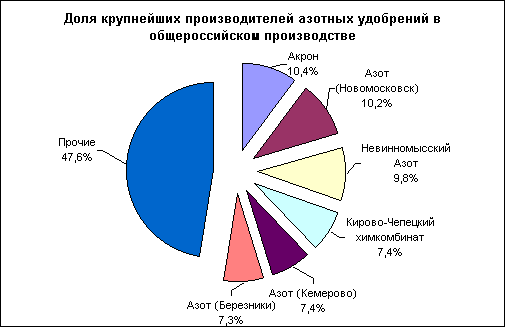

... экспорт аммиака и азотных удобрений, что позволит снизить уровень затрат по переработке грузов в портах отгрузки и повысить соответственно эффективность экспорта. Россия занимает 2-ое место в мире по производству калийных удобрений. Это обусловлено тем, что в нашей стране находятся одни из самых богатых месторождений калийных солей в мире. Основной вид калийных удобрений - хлорид калия. Почти ...

... аммония, но он практически полностью получался в качестве побочного продукта на предприятиях коксохимической промышленности. Удельный вес других видов азотных удобрений (натриевая селитра, карбамид, аммиачная вода) был незначителен и не превышал 3—5%. Дальнейшее развитие производства азотных удобрений существенно изменило структуру их ассортимента в сторону увеличения удельного веса более ...

0 комментариев