Навигация

Мероприятия по борьбе с шумом

4.6 Мероприятия по борьбе с шумом

С целью снижения шума и устранения вибраций, возникающих при работе вентиляционных установок, проектом предусматриваются следующие мероприятия:

– размещение вентиляционных установок в изолированных помещениях;

– установка вентиляционных агрегатов на виброизолирующие основания с амортизаторами;

– ограничение окружной скорости колеса вентилятора;

– изоляция вентиляторов от воздуховодов путем установки гибких вставок;

– покрытие звукоизоляционными материалами внутренних стен, полов и потолков вентиляционных камер;

– установка шумоглушителей.

5. Расчётно-конструктивная часть

5.1 Расчёт монолитной плиты перекрытия

Настоящий расчет выполнен с применением автоматизированного программного комплекса «ProFet & Stark_ES 3.0».

Целью расчета является получение данных для конструирования всех основных несущих конструкций здания.

5.1.1 Исходные данныеМестные условия:

район по весу снегового покрова I;

Район по ветровому давлению IV, тип местности – В;

Сейсмичность района строительства 7 баллов;

Сейсмичность площадки строительства 8 баллов;

Категория грунта по сейсмическим свойствам (СНиП II‑7–81) – II.

Здание «П» образное в плане, размером 35.1 м х 21.9 м. Высота первого этажа 4.2 м, второго и последующих 3.6 м, количество этажей 4. Конструктивная схема здания рамно-связевый каркас.Каркас колонны монолитные ЖБ сечением 40х40 см

Перекрытия – монолитная ригельная ж/б плита толщиной 180 мм. Высота ригеля 560 мм. Геометрическая неизменяемость каркаса в горизонтальной плоскости обеспечивается работой монолитного перекрытия, как неизменяемого жесткого горизонтального диска.

Лестницы – сборные железобетонные ступени по металлическим косоурам.

Стены – поэтажной разрезки состоят из слоя кирпича t=120 мм, слоя утеплителя t=60 мм и блока t=200 мм из ячеистого бетона.

5.2 Сбор нагрузок на каркас здания

Таблица 5.1 – Сбор нагрузок на покрытие

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Слой гравия на антисептированной битумной мастике | 0.03 | 1.3 | 0.039 |

| 2 | 4 слоя рубероида с мелкозернистой посыпкой РКМ‑350Б (ГОСТ 10923–76) | 0.044 | 1.3 | 0.0572 |

| 3 | Цементно-песчаная стяжка толщ. 30 мм | 0.54 | 1.3 | 0.702 |

| 4 | Керамзит h=600 кг/м3 – от 0 до 25 мм | 0.15 | 1.3 | 0.195 |

| 5 | Цементно-песчаная стяжка толщ. 30 мм | 0.54 | 1.3 | 0.702 |

| 6 | Утеплитель – минераловатные плиты повышенной жесткости (ГОСТ 9573–82) =200 кг/м3, толщ. 230 мм | 0.46 | 1.3 | 0.598 |

| 7 | Окраска битумно-кукерсольной мастикой за 2 раза | 0.012 | 1.3 | 0.0156 |

| ∑ | 1.78 | 2.31 | ||

| 8 | Снеговая нагрузка | 0.5 | 1.6 | 0.8 |

| ∑ | 0.5 | 0.8 |

Таблица 5.2 – Сбор нагрузок на перекрытие (лифтовый холл, зал бара, зал кафе, зал парикмахерской, вестибюли)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Керамическая плитка террацо – 20 мм | 0.12 | 1.2 | 0.144 |

| 2 | Выравнивающая стяжка из цем-песч. раствора М150 – 40 мм | 0.72 | 1.3 | 0.936 |

| 3 | Древесноволокнистая плита (g= 250 кг/м3) – 16 мм | 0.04 | 1.3 | 0.052 |

| ∑ | 0.88 | 1.13 | ||

| 4 | Полезная нагрузка | 3 | 1.2 | 3.6 |

| ∑ | 3 | 3.6 |

Таблица 5.3 – Сбор нагрузок на перекрытие (моечная, душевые, сан. узлы)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Плитки керамические ГОСТ 6787–89 t=6 мм | 0.04 | 1.3 | 0.052 |

| 2 | Прослойка и заполнение швов цем. песч. раствор М150 t=14 мм | 0.27 | 1.3 | 0.35 |

| 3 | Стяжка из цементно-песчаного раствора М 150 t=20 мм | 0.36 | 1.3 | 0.47 |

| 4 | Гидроизоляция: 2 слоя гидроизола на битумной мастике | 0.022 | 1.3 | 0.029 |

| 5 | Стяжка из цементно-песчаного раствора М 150 по уклону t=20 мм | 0.36 | 1.3 | 0.47 |

| ∑ | 1.05 | 1.37 | ||

| 6 | Полезная нагрузка | 2 | 1.3 | 2.6 |

| ∑ | 2 | 2.6 |

Таблица 5.4 – Сбор нагрузок на перекрытие (кладовые, бельевые, душевые, сан. узлы)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Плитки керамические ГОСТ 6787–89 t=6 мм | 0.04 | 1.3 | 0.052 |

| 2 | Прослойка и заполнение швов цем. песч. раствор М150 t=14 мм | 0.27 | 1.3 | 0.35 |

| 3 | Стяжка из цементно-песчаного раствора М 150 t=30 мм | 0.54 | 1.3 | 0.47 |

| ∑ | 0.85 | 1.1 | ||

| 4 | Полезная нагрузка | 2 | 1.3 | 2.6 |

| ∑ | 2 | 2.6 |

Таблица 5.5 – Сбор нагрузок на перекрытие (кабинеты, гардеробные)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Линолеум на тепло-звуко-изоляционной основе t=5 мм | 0.08 | 1.3 | 0.104 |

| 2 | Прослойка из клеящей мастики t=1 мм | 0.012 | 1.3 | 0.0156 |

| 3 | Стяжка из легкого бетона класса В 7.5 ρ=1200 кг t=54 мм | 0.648 | 1.3 | 0.8424 |

| ∑ | 0.74 | 0.962 | ||

| 4 | Полезная нагрузка | 2 | 1.3 | 2.6 |

| ∑ | 2 | 2.6 |

Таблица 5.6 – Сбор нагрузок на перекрытие (общие комнаты, спальные комнаты, коридоры)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Ковролит t=6 мм | 0.02 | 1.3 | 0.026 |

| 2 | Прослойка из клеящей мастики t=1 мм | 0.012 | 1.3 | 0.016 |

| 3 | Стяжка из легкого бетона класса В 7.5 ρ=1200 кг t=54 мм | 0.648 | 1.3 | 0.84 |

| ∑ | 0.68 | 0.88 | ||

| 4 | Полезная нагрузка | 1.5 | 1.3 | 1.95 |

| ∑ | 1.5 | 1.95 |

Таблица 5.7 – Сбор нагрузок на перекрытие (ступени, лестничные площадки)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Мозаичное покрытие t=20 мм | 0.36 | 1.2 | 0.43 |

| ∑ | 0.36 | 0.43 | ||

| 2 | Полезная нагрузка | 3 | 1.3 | 3.9 |

| ∑ | 3 | 3.9 |

Таблица 5.8 – Сбор нагрузок на перекрытие (балконы, лоджии, террасы)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Плитки керамические ГОСТ 6787–80 t=10 мм | 0.04 | 1.3 | 0.052 |

| 2 | Цементно-песчаный раствор t=15 мм | 0.27 | 1.3 | 0.35 |

| 3 | Гидроизоляция – «Крунам» t=10 мм | 0.013 | 1.3 | 0.017 |

| 4 | Стяжка из ц/п раствора t=20 мм | 0.36 | 1.3 | 0.47 |

| ∑ | 0.68 | 0.89 | ||

| 5 | Полезная нагрузка | 2 | 1.3 | 2.6 |

| ∑ | 2 | 2.6 |

Таблица 5.9 – Сбор нагрузок на перекрытие (бильярдная)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м2 | γ | Расчетная нагрузка qр, кН/м2 |

| 1 | Паркет штучный ГОСТ 1862.1–85 t=15 мм | 0.04 | 1.3 | 0.05 |

| 2 | Прослойка из холодной мастики на водостойких вяжущих | 0.03 | 1.3 | 0.04 |

| 3 | ДВП 2 слоя t=10 мм | 0.06 | 1.2 | 0.07 |

| 4 | Стяжка из ц/п раствора t=20 мм | 0.36 | 1.3 | 0.47 |

| 5 | Пергамин ГОСТ2697–83 | 0.013 | 1.3 | 0.017 |

| ∑ | 0.5 | 0.65 | ||

| 6 | Полезная нагрузка | 3 | 1.3 | 3.9 |

| ∑ | 3 | 3.9 |

Таблица 5.10 – Сбор нагрузок на перекрытие (наружная стена)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м | γ | Расчетная нагрузка qр, кН/м |

| 1 | Кирпич керамический ρ=1800 кг/м3, t=120 мм, H=3600 мм | 7.78 | 1.2 | 9.34 |

| 2 | Жесткие минераловатные плиты ρ=200 кг/м3, t=60 мм, H=3600 мм | 0.432 | 1.3 | 0.562 |

| 3 | Блоки из ячеистого бетона кл.B2,5 по ГОСТ 21520–89 ρ=500 кг/м3, t=200 мм, H=3600 мм | 3.6 | 1.2 | 4.32 |

| ∑ | 11.81 | 14.2176 |

Таблица 5.11 – Сбор нагрузок на перекрытие (наружная стена)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м | γ | Расчетная нагрузка qр, кН/м |

| 1 | Кирпич керамический ρ=1800 кг/м3, t=120 мм, H=4200 мм | 9.07 | 1.2 | 10.88 |

| 2 | Жесткие минераловатные плиты ρ=200 кг/м3, t=60 мм, H=4200 мм | 0.504 | 1.3 | 0.66 |

| 3 | Блоки из ячеистого бетона кл.B2,5 по ГОСТ 21520–89 ρ=500 кг/м3, t=200 мм, H=4200 мм | 4.2 | 1.2 | 5.04 |

| ∑ | 13.77 | 16.58 |

Таблица 5.12 – Сбор нагрузок на перекрытие (кирпичные перегородки)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м | γ | Расчетная нагрузка qр, кН/м |

| 1 | Кирпич керамический ρ=1800 кг/м3, t=120 мм, H=3600 мм | 7.78 | 1.2 | 9.33 |

| ∑ | 7.78 | 9.33 |

Таблица 5.13 – Сбор нагрузок на перекрытие (кирпичные перегородки)

| № п/п | Вид нагрузки | Нормативная нагрузка qн, кН/м | γ | Расчетная нагрузка qр, кН/м |

| 1 | Кирпич керамический ρ=1800 кг/м3, t=120 мм, H=4200 мм | 9.07 | 1.2 | 10.88 |

| ∑ | 9.07 | 10.88 |

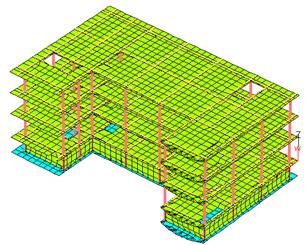

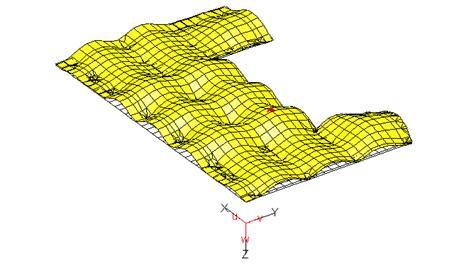

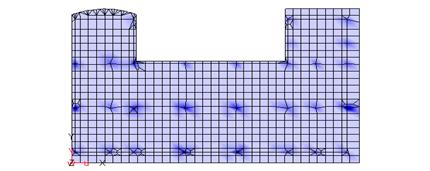

Расчетная модель плиты подготовлена в программе «ProFEt» и преобразована в конечно-элементную модель

Порядок системы:

количество элементов 5885;

количество узлов 4710;

количество уравнений 23394;

жесткости 2574492

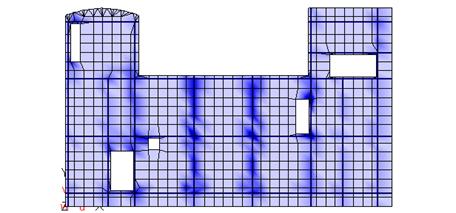

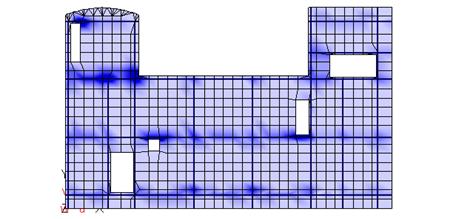

Рисунок 5.1 – Расчетная схема здания в Stark-ES

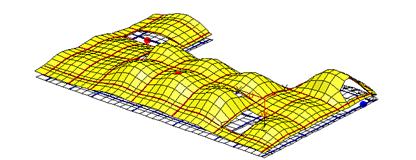

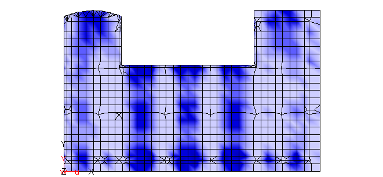

5.4 Результаты расчета плиты перекрытия 5.4.1 Деформация системы

Рисунок 5.2 – Эпюра деформаций плиты перекрытия

Максимальные и минимальные деформации плиты перекрытия.

Max: Узел=2294, Ux=0.000253907 Min: Узел=2434, Ux=9.9447e‑005

Max: Узел=1631, Uz=-0.000495431 Min: Узел=1916, Uz=-0.00405324

Max: Узел=2403, Uy=4.55363e‑005 Min: Узел=2203, Uy=-7.06721e‑005

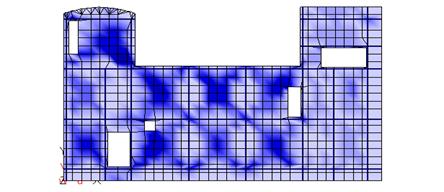

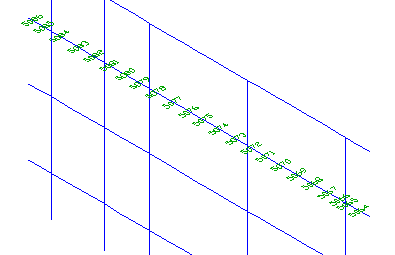

5.4.2 Армирование плиты перекрытияРасчет арматуры проводился по прочности и трещиностойкости

Расчет арматуры проводился по расчетным сочетаниям усилий в соответствии со СHиП 2.01.07–85 «Hагрузки и воздействия» и СHиП II‑7–81 «Строительство в сейсмических районах»

Обозначения:

Ось «s» – совпадает с направлением оси «у».

Ось «r» – совпадает с направлением оси «x».

Asro – площадь армирования верхней зоны в направлении оси «х».

Asso – площадь армирования верхней зоны в направлении оси «у».

Asru – площадь армирования нижней зоны в направлении оси «х».

Assu – площадь армирования верхней зоны в направлении оси «у».

Характеристики материала:

Тип бетона – тяжелый

Класс бетона – B25

Класс арматуры – AIII

Коэф. условий работы бетона Gb = 0.90 Mkrb = 1.00

Коэф. условий работы арматуры Gs = 1.00 Mkrs = 1.00

Толщина защитного слоя (см):

сверху (по оси r) = 3.0 сверху (по оси s) = 2.0

снизу (по оси r) = 3.0 снизу (по оси s) = 2.0

Основная арматура:

Asro = 3,93 см2/м, Asso = 3,93 см2/м,

Asru = 5,65 см2/м, Assu = 5,65 см2/м

Параметры для расчета по второму предельному состоянию:

Категория трещиностойкости – 3

Условия эксплуатации конструкции:

в закрытом помещении.

Максимальные диаметры арматуры

по оси r(x): для верхней – 16, для нижней – 16;

по оси s(y): для верхней – 16, для нижней – 16;

для поперечной: 8.

![]()

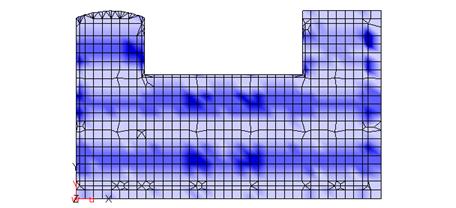

Рисунок 5.3 – Армирование нижней зоны в направлении оси Х

Min Asru = 0 cm2/m, Max Asru = 2.27301 cm2/m

![]()

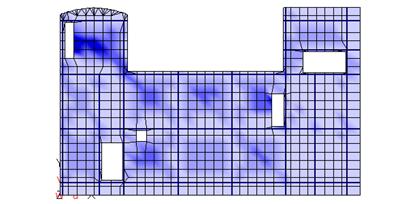

Рисунок 5.4 – Армирование нижней зоны в направлении оси У

Min Assu = 0 cm2/m, Max Assu = 3.81487 cm2/m

![]()

Рисунок 5.5 – Армирование верхней зоны в направлении оси Х

Min Asro = 0 cm2/m, Max Asro = 3.53182 cm2/m

![]()

Рисунок 5.6 – Армирование верхней зоны в направлении оси У

Min Asso = 0 cm2/m, Max Asso = 3.8188 cm2/m

По результатам расчета была подобрана и законструирована арматура верхнего и нижнего слоя плиты перекрытия.

5.5 Результаты расчета ригеля перекрытия

Рисунок 5.7 – Обозначение элементов ригеля перекрытия по оси 8

Расчет железобетонных сечений подбалок по СНиП 2.03.01–84

Тип сечения – тавр

ширина b = 40 см

высота h = 56 см

ширина верхней полки bf1 = 50 см

высота верхней полки hf1 = 18 см

Расстояние от верхней арматуры

до верхней грани сечения hв = 4 см

Расстояние от нижней арматуры

до нижней грани сечения hн = 4 см

Расстояние от арматуры

до боковой грани сечения hб = 4 см

Схема армирования – 2

Вид бетона – тяжелый

Класс бетона B25

Коэффициент условий работы бетона Gb2 = 0.9

Арматура класса A III

Коэффициент условий работы стали Gs2 = 1

Признак подбора арматуры 4

(0, 3 – выбирается максимальное значение;

1, 2, 4 – оптимизация для всех РСУ)

Элемент №5064 (ригель)

Сечения №1 – 3

Таблица 5.1 – Теоретическая площадь арматуры элемента 5064

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.22 | 0.22 | 0.09 | 0.09 | 0.61 | 0.03 |

Элемент №5065 (ригель)

Сечения №1 – 3

Таблица 5.2 – Теоретическая площадь арматуры элемента 5065

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.41 | 0.41 | 0.04 | 0.04 | 0.90 | 0.04 |

Элемент №5066 (ригель)

Сечения №1 – 3

Таблица 5.3 – Теоретическая площадь арматуры элемента 5066

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 1.27 | 1.27 | 0.15 | 0.15 | 2.85 | 0.12 |

Элемент №5067 (ригель)

Сечения №1 – 3

Таблица 5.4 – Теоретическая площадь арматуры элемента 5067

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 1.59 | 1.59 | 1.34 | 1.34 | 5.86 | 0.24 |

Элемент №5068 (ригель)

Сечения №1 – 3

Таблица 5.5 – Теоретическая площадь арматуры элемента 5068

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.84 | 0.84 | 2.68 | 2.68 | 7.04 | 0.29 |

Элемент №5069 (ригель)

Сечения №1 – 3

Таблица 5.6 – Теоретическая площадь арматуры элемента 5069

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.88 | 0.88 | 2.92 | 2.92 | 7.61 | 0.31 |

Элемент №5070 (ригель)

Сечения №1 – 3

Таблица 5.7 – Теоретическая площадь арматуры элемента 5070

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.90 | 0.90 | 2.91 | 2.91 | 7.61 | 0.31 |

Элемент №5071 (ригель)

Сечения №1 – 3

Таблица 5.8 – Теоретическая площадь арматуры элемента 5071

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 1.47 | 1.47 | 2.04 | 2.04 | 7.02 | 0.29 |

Элемент №5072 (ригель)

Сечения №1 – 3

Таблица 5.9 – Теоретическая площадь арматуры элемента 5072

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 1.32 | 1.32 | 0.50 | 0.50 | 3.64 | 0.15 |

Элемент №5073 (ригель)

Сечения №1 – 3

Таблица 5.10 – Теоретическая площадь арматуры элемента 5073

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 10.22 | 10.22 | 1.92 | 1.92 | 24.29 | 1.00 |

Элемент №5074 (ригель)

Сечения №1 – 3

Таблица 5.11 – Теоретическая площадь арматуры элемента 5074

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.60 | 0.60 | 1.23 | 1.23 | 3.66 | 0.15 |

Элемент №5075 (ригель)

Сечения №1 – 3

Таблица 5.12 – Теоретическая площадь арматуры элемента 5075

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.44 | 0.44 | 1.72 | 1.72 | 4.32 | 0.18 |

Элемент №5076 (ригель)

Сечения №1 – 3

Таблица 5.13 – Теоретическая площадь арматуры элемента 5076

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.52 | 0.52 | 1.80 | 1.80 | 4.63 | 0.19 |

Элемент №5077 (ригель)

Сечения №1 – 3

Таблица 5.14 – Теоретическая площадь арматуры элемента 5077

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.93 | 0.93 | 1.58 | 1.58 | 5.03 | 0.21 |

Элемент №5078 (ригель)

Сечения №1 – 3

Таблица 5.15 – Теоретическая площадь арматуры элемента 5078

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 1.61 | 1.61 | 0.12 | 0.12 | 3.46 | 0.14 |

Элемент №5079 (ригель)

Сечения №1 – 3

Таблица 5.16 – Теоретическая площадь арматуры элемента 5079

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.29 | 0.29 | 0.10 | 0.10 | 0.78 | 0.03 |

Элемент №5080 (ригель)

Сечения №1 – 3

Таблица 5.17 – Теоретическая площадь арматуры элемента 5080

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.28 | 0.28 | 0.08 | 0.08 | 0.73 | 0.03 |

Элемент №5081 (ригель)

Сечения №1 – 3

Таблица 5.18 – Теоретическая площадь арматуры элемента 5081

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.37 | 0.37 | 0.12 | 0.12 | 0.99 | 0.04 |

Элемент №5082 (ригель)

Сечения №1 – 3

Таблица 5.19 – Теоретическая площадь арматуры элемента 5082

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.63 | 0.63 | 0.11 | 0.11 | 1.48 | 0.06 |

Элемент №5083 (ригель)

Сечения №1 – 3

Таблица 5.20 – Теоретическая площадь арматуры элемента 5083

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.36 | 0.36 | 0.06 | 0.06 | 0.84 | 0.03 |

Элемент №5084 (ригель)

Сечения №1 – 3

Таблица 5.21 – Теоретическая площадь арматуры элемента 5084

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.08 | 0.08 | 0.16 | 0.16 | 0.47 | 0.02 |

Элемент №5085 (ригель)

Сечения №1 – 3

Таблица 5.22 – Теоретическая площадь арматуры элемента 5085

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.14 | 0.14 | 0.07 | 0.07 | 0.43 | 0.02 |

Элемент №5086 (ригель)

Сечения №1 – 3

Таблица 5.23 – Теоретическая площадь арматуры элемента 5086

| As1 | As2 | As3 | As4 | As | mu(%) |

| (см2) | (см2) | (см2) | (см2) | (см2) | |

| 0.23 | 0.23 | 0.05 | 0.05 | 0.54 | 0.02 |

По результатам расчета была подобрана и законструирована арматура верхнего и нижнего слоя ригеля перекрытия.

5.6 Основания и фундаменты 5.6.1 Исходные данные для проектирования и анализ инженерно-геологических изысканий

Расчет производится по СНиП 2.02.01–89 «Проектирование оснований и фундаментов».

Снеговая нагрузка для первого снегового района Ро=0,5 кН/м2.

Глубина промерзания грунтов 0,8 м.

Уровень грунтовых вод 7.3 м

Сейсмичность 8 баллов.

Площадка ровная. Геологическое строение производилось по данным буровых и опытных работ до глубины 18 м.

Таблица 5.24 – Характеристики физико-механических свойств грунтов

| Литологическое описание грунта | Глубина слоя, м | Удельный вес грунта природной влажности, кН/м3 | Показатель текучести, IL | Модуль деформации Eo, МПа | Удельное сцепление С, кПа | Угол внутреннего трения j, град |

| Насыпные грунты | 0 – 0,8 | 19,3 | ¾ | ¾ | ¾ | ¾ |

| почва суглинистая, тяжелая, пылеватая, твердая, просадочная | 0,8 – 2,0 | 17,5 | 0,1 | |||

| суглинок легкий пылеватый, твердый, просадочный | 2,0 – 4,4 | 18,1 | 0,06 | 16 | 28 | 23 |

| суглинок тяжелый пылеватый, полутвердый, непросадочный | 4,4 – 6,0 | 19,4 | 0,15 | 17 | 40 | 22 |

| супесь песчанистая, пластичная | 6,0 – 7,0 | 20,4 | 0,75 | 21 | 25 | 28 |

| песок мелкий, средней плотности, водонасыщенный | 7,0 – 13,5 | 20,4 | ¾ | 29 | 0 | 34 |

| глина легкая пылеватая, полутвердая | 13,5 – 19,6 | 19,7 | 0,0 | 27 | 43 | 17 |

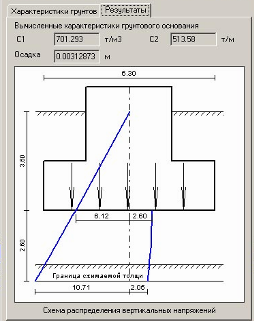

Расчет проводился в программном комплексе Stark-ES.

Фундамент принимается, как монолитная железобетонная плита.

Основанием для трехмерной модели принимаем упругое основание с коэффициентами упругого основания С1 и С2, которые вычисляем с помощью прикладной программы.

При заданных грунтах принимаем залегание фундаментной плиты на абсолютной отметке -29.000.

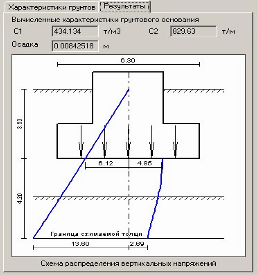

При действии на условный фундамент нагрузки равной -1034 кН, значение коэффициентов упругого основания составляет:

Рисунок 5.7 – Характеристики упругого основания

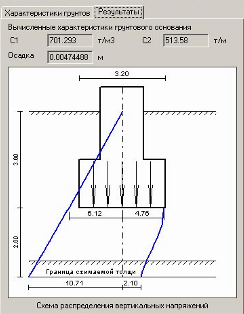

При действии на условный фундамент нагрузки равной -1964 кН, значение коэффициентов упругого основания составляет:

Рисунок 5.8 – Характеристики упругого основания

При действии на условный фундамент нагрузки равной -485 кН, значение коэффициентов упругого основания составляет:

Рисунок 5.9 – Характеристики упругого основания

Полученные значения упругого основания заносим в расчетную схему здания. Проведя расчет получаем значения необходимого армирования фундаментной плиты.

5.8 Результаты расчета фундаментной плиты 5.8.1 Деформация системы

Рисунок 5.10 – Эпюра деформаций фундаментной плиты

Максимальные и минимальные деформации плиты перекрытия.

Max: Узел=3958, Ux=3.67671e‑006 Min: Узел=4029, Ux=-3.4787e‑006

Max: Узел=3266, Uz=2.36485e‑005 Min: Узел=3695, Uz=-0.000190548

Max: Узел=3805, Uy=2.78799e‑006 Min: Узел=3612, Uy=-3.12154e‑006

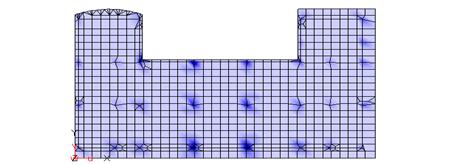

5.8.2 Армирование фундаментной плитыРасчет арматуры проводился по прочности и трещиностойкости

Расчет арматуры проводился по расчетным сочетаниям усилий в соответствии со СHиП 2.01.07–85 «Hагрузки и воздействия» и СHиП II‑7–81 «Строительство в сейсмических районах»

Обозначения:

Ось «s» – совпадает с направлением оси «у».

Ось «r» – совпадает с направлением оси «x».

Asro – площадь армирования верхней зоны в направлении оси «х».

Asso – площадь армирования верхней зоны в направлении оси «у».

Asru – площадь армирования нижней зоны в направлении оси «х».

Assu – площадь армирования верхней зоны в направлении оси «у».

Характеристики материала:

Тип бетона – тяжелый

Класс бетона – B25

Класс арматуры – AIII

Коэф. условий работы бетона Gb = 0.90 Mkrb = 1.00

Коэф. условий работы арматуры Gs = 1.00 Mkrs = 1.00

Толщина защитного слоя (см):

сверху (по оси r) = 7.5 сверху (по оси s) = 5.5

снизу (по оси r) = 9.0 снизу (по оси s) = 7.0

Основная арматура:

Asro = 10,05 см2/м, Asso = 10,05 см2/м,

Asru = 10,05 см2/м, Assu = 10,05 см2/м

Параметры для расчета по второму предельному состоянию:

Категория трещиностойкости – 3

Условия эксплуатации конструкции:

на открытом воздухе, а также в грунте выше или ниже уровня грунтовых вод.

Максимальные диаметры арматуры

по оси r(x): для верхней – 22, для нижней – 22;

по оси s(y): для верхней – 22, для нижней – 22;

для поперечной: 10.

Рисунок 5.11 – Армирование нижней зоны в направлении оси Х

Min Asro = 0 cm2/m, Max Asro = 8.57541 cm2/m

Рисунок 5.12 – Армирование нижней зоны в направлении оси У

Min Asso = 0 cm2/m, Max Asso = 8.16541 cm2/m

Рисунок 5.13 – Армирование верхней зоны в направлении оси Х

Min Asru = 0 cm2/m, Max Asru = 8.16541 cm2/m

Рисунок 5.14 – Армирование верхней зоны в направлении оси У

Min Assu = 0 cm2/m, Max Assu = 8.57541 cm2/m

По результатам расчета была подобрана и законструирована арматура верхнего и нижнего слоя фундаментной плиты.

6. Технология строительного производства

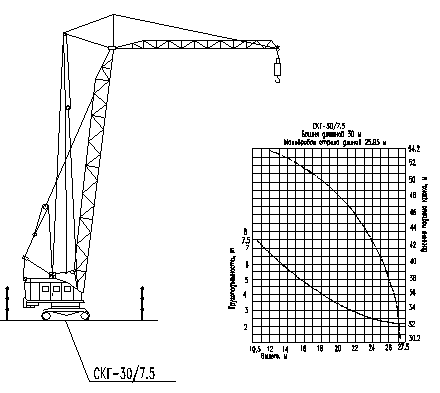

6.1 Выбор кранов для монтажа каркаса

Выбор крана для устройства элементов каркаса здания производится с учётом требуемой высоты подъёма элементов конструкций, веса монтажного элемента и стропующих устройств, необходимого вылета стрелы монтажного крана, технических и технико-экономических показателей их работы.

Высота подъема крюка башенного крана определяется по формуле

Hкр=h+hз+hэ+hс,

где Hкр – расстояние от уровня стоянки крана до геометрического центра звена крюка, м;

h – разность между отметками уровня верха конструкций, над которым перемещается груз (бункер с бетонной смесью, арматура, опалубка), подвешенный к крюку крана, и уровня верха земли.

hз – запас высоты под нижней поверхностью поднимаемого груза над самым высоким препятствием, например ограждением места работы (согласно СНиП 12 – 04 – 2002, величина его должна быть не менее 0,5 м по высоте);

hэ – наибольшая высота поднимаемого элемента, м;

hс – расчетная высота стропов, м.

Hкр= 17.5+0,5+2,8+5,5=26.3 м

Вылет стрелы lстр определяется по формуле

lстр = l1 +l2

где l1 – ширина возводимого здания, равна 19 м;

l2 – расстояние от оси вращения крана до здания (или до выступающих в сторону крана частей здания – крыльца или лесов для поддержания опалубки), м.

l2= 3,0 м

lстр=19+3=22 м

Грузоподъёмность крана ![]() определяем по формуле для тяжёлых элементов каждой группы конструкций:

определяем по формуле для тяжёлых элементов каждой группы конструкций:

![]()

где: ![]() – масса монтируемого элемента, т

– масса монтируемого элемента, т

![]() – масса такелажного приспособления, т

– масса такелажного приспособления, т

![]() – масса конструкций усиления, т

– масса конструкций усиления, т

![]() – масса монтажных приспособлений, устанавливаемых на монтируемых элементах до подъёма, т

– масса монтажных приспособлений, устанавливаемых на монтируемых элементах до подъёма, т

![]() – учитывает отклонение фактической массы элементов проектной(расчётной).

– учитывает отклонение фактической массы элементов проектной(расчётной).

![]()

Принимаем кран СКГ‑30–7,5. Вылет стрелы lстр=26 м.

Расчет грузоподъемности по другим элементов не произведен из-за незначительности грузов, масса которых не превышает 2,8 т.

Рисунок 6.1 – Кран СКГ 30/7.5

6.2 Работы подготовительного периода

До начала производства основных строительно-монтажных и специальных работ должны быть выполнены следующие подготовительные работы:

освобождение строительной площадки для производства строительно-монтажных работ (расчистка территории, снос строений и др.);

срезка растительного грунта и складирование его на свободной территории;

создание и закрепление геодезической основы на строительной площадке путем забивки металлических штырей с закрашенной головкой или нанесения на стены существующих капитальных зданий выносок краской;

выполнение земляных и планировочных работ с первоочередными работами по отводу с площадки поверхностных вод производится бульдозером Д3–110 или Д3–575;

прокладка проектируемых инженерных сетей;

устройство постоянных и временных дорог;

устройство постоянных и временных зданий (сооружений), ограждение строительной площадки, устройство временного электроснабжения, водоснабжения с установкой противопожарного гидранта.

6.3 Работы основного периода строительстваРазработка грунта в траншеях для прокладки различного рода трубопроводов производиться экскаватором с емкостью ковша 0.3–0.5 м3. Грунт в котловане выбирается не доходя до проектной отметки на 20 см. Доработка выполняется непосредственно перед началом работ по устройству фундаментов.

Лишний грунт вывозиться самосвалами в отведенное заказчиком место. Грунт для обратной засыпки пазух траншей и котлованов производиться с мест складирования.

До начала установки опалубки должны быть выполнены следующие работы: организован отвод поверхностных и грунтовых вод; закончены земляные работы и установлены стремянки для спуска людей в котлован; произведена разбивка осей фундаментов в плане и натянута проволока по осям над местом установки этих фундаментов; закончена подготовка и составлен акт приемки оснований фундаментов; устроены подъезды к рабочим местам и завезены щиты опалубки и элементы их крепления в количестве, обеспечивающем бесперебойную работу плотников в течение не менее двух смен; подведена электроэнергия и обеспечено освещение рабочих мест.

Устройство фундаментной плиты начинается с устройства бетонной подготовки толщиной 0,15 м.

Работы по устройству ростверка начинают с установки опалубки и арматурных каркасов. Бетонирование выполняется при помощи поворотных бадей V=1.0м3, подаваемых краном после сдачи скрытых работ по акту. Снятие опалубки производится после достижения бетоном прочности, обеспечивающей сохранность поверхности кромок углов конструкций при t=10о через 7 суток.

Работы по устройству ростверков и монтажу сборных фундаментов производить с инвентарных столов-подмостей, устанавливаемых с внутренней стороны здания.

Монтаж конструкций зданий и сооружений производить монтажным краном согласно стройгенплану с соблюдением следующих требований:

– монтаж ведется по принципу «на себя», при котором ранее устанавливаются наиболее удаленные от крана конструкции, затем последовательно все остальные, с тем, чтобы не допускать толчков и ударов по ранее установленным элементам;

– последовательность монтажа должна обеспечивать устойчивость и геометрическую неизменяемость смонтированных частей зданий (сооружений) на всех стадиях монтажа;

– перед началом монтажа конструкций следующего этажа необходимо полностью закончить установку элементов нижележащего этажа с устройством постоянных креплений и сдать исполнительную схему по акту;

– подача элементов в зону монтажа краном должна обеспечивать их положение соответствующее проектному. Освобождать конструкции от строповки можно только после их закрепления; заделку стыков и швов сборных элементов выполнять в процессе монтажных работ после проверки правильности установки конструкций и их приемки по акту.

Устройство монолитных железобетонных ростверков (фундаментов) производится с применением инвентарной опалубки фирмы «PERI».

Армирование монолитных железобетонных конструкций выполняется отдельными арматурными стержнями согласно проекта. Укладка монолитного бетона выполняется горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону и тщательным уплотнением вибратором каждого укладываемого слоя.

Работу специализированные звенья опалубщиков выполняют по этапам:

укрупнительная сборка опалубочных элементов;

монтаж опалубки в готовые для приема бетона конструкции;

дежурство по наблюдению за опалубкой,

демонтаж конструкций опалубки и поддерживающих ее элементов.

До установки опалубки фиксируются оси и отметки по всей группе опалубливаемых колонн на захватке. Там, где нет возможности натянуть осевые проволоки, положение осей и отметок фиксируют на отдельных реперах или наносят риски непосредственно на основание конструкций в местах установки опалубки.

При монтаже опалубки работы ведут по маякам. Сначала по контуру опалубливаемой поверхности устанавливают маячные щиты, по которым выверяют остальные элементы. Такой метод ведения работ обеспечивает точность установки опалубки и ускоряет выполнение работы.

Опалубка колонн имеет вид короба из четырех щитов. Щиты собирают в короб при помощи колонного натяжного болта.

После с помощью крана переводят его из горизонтального положения в вертикальное и устанавливают в рамку из деревянных брусков. Если арматура состоит из отдельных стержней, то короб опалубки, имеет щиты с трех сторон. Недостающие щиты коробов добавляют после установки арматуры.

После установки опалубки колонн на ее навешивается площадка для производства бетонных работ. Бетонщик находит, на ней сверху подает и уплотняет бетонную смесь. Уплотнение бетонной смеси производится вибратором с гибким валом И – 116А.

Опалубка перекрытия устраивается в такой последовательности. Начиная, с крайних пролетов, строительный слесарь 4‑го разряда размечает, а строительные слесари 3‑го разрядов укладывают в проектное положение лаги, по которым устанавливают стойки поддерживающих лесов. Затем все звено с помощью крана на оголовники стоек устанавливает блок опалубки. После установки каждого блока раскрепляют стойки.

Организация труда звеньев арматурщиков в зависимости от вида выполняемых работ:

сборка и монтаж арматурных сеток и каркасов;

монтаж арматуры из готовых каркасов и сеток;

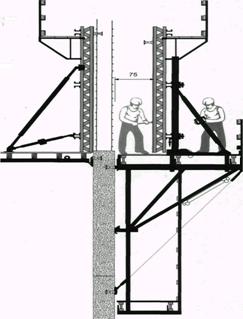

Рисунок 6.1 – Платформа для бетонирования фирмы «PERI»

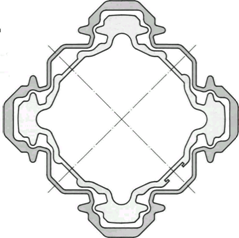

Рисунок 6.2 – Поперечное сечение мультипроп

До начала установки арматурных элементов должны быть выполнены следующие работы: установлена и выверена опалубка; устроена площадка для складирования арматурных сеток и каркасов; доставлены на объект и уложены на при объектном складе в порядке очередности монтажа арматурные элементы, необходимом для бесперебойной работы бригады в течение двух смен; подготовлены к работе монтажный кран, сварочные трансформаторы, инструмент, приспособления и инвентарь; очищена от грязи и мусора.

Для изготовления и монтажа арматурных сеток и каркасов выделяется специализированное звено, входящее в состав комплексной бригады арматурщиков.

Звенья, работающие на установке арматуры и монтаже арматурных конструкций, обеспечиваются фронтом работ, достаточным для организации труда поточным методом. Для этого звену предоставляют сразу не менее, 10 колонн, балки на два пролета, перекрытия площадью не менее 50 м2.

Арматуру в опалубку прогонов и балок рабочие укладывают с площадок, смонтированных и закрепленных на стойках. Последние поддерживают днища балок или прогонов.

При укладке арматуры в плиту перекрытия рабочие находятся на специальных настилах, поддерживаемых инвентарными подставками (козелками). Для осмотра арматуры и прохода по ней устраивают переходные мостики шириной 0,3 – 0,4 м.

За укладку бетонной смеси и уход за готовыми конструкциями отвечают звенья бетонщиков. В состав выполняемых ими работ входят:

очистка готовой и заармированной опалубки от остатков загрязнения;

поливка опалубки водой и смазка ее специальными составами в местах соприкосновения с бетоном;

очистка арматуры, всего инвентаря и механизмов от остатков бетонной смеси при каждом перерыве в подаче бетона продолжительностью более получаса, а также перед обеденным перерывом и в конце смены;

прием, подача и укладка готовой бетонной смеси;

перемещение и установка для работы всей цепи механизмов приема и доставки бетона к месту укладки;

защита поверхности свежеуложенного бетона от солнца и дождя. Для этого применяют опилки, песчаную присыпку, а также нанесение битумных и лаковых пленок.

Комплектование звеньев рассчитано с учетом указаний ГЭСН сборник 6.

Звенья бетонщиков обеспечивают фронтом работ с учетом достигнутой ими производительности труда.

На установке опалубки работает три звена: первое в составе трех человек, занято установкой опалубкой колонн; второе и третье, каждое в составе трех человек, заняты установкой опалубки перекрытия и лесов поддерживающих ее.

Опалубка колонн имеет вид короба из четырех щитов. Щиты собирают в короб при помощи колонного натяжного болта.

После с помощью крана переводят его из горизонтального положения в вертикальное и устанавливают в рамку из деревянных брусков. Если арматура состоит из отдельных стержней, то короб опалубки, имеет щиты с трех сторон. Недостающие щиты коробов добавляют после установки арматуры.

После установки опалубки колонн на ее навешивается площадка для производства бетонных работ. Бетонщик находит на ней сверху подает и уплотняет бетонную смесь. Уплотнение бетонной смеси производится вибратором с гибким валом И – 116А.

Опалубка перекрытия устраивается в такой последовательности. Начиная с крайних пролетов, строительный слесарь 4‑го разряда размечает, а строительные слесари 3‑го разрядов укладывают в проектное положение лаги, по которым устанавливают стойки поддерживающих лесов. Затем все звено с помощью крана на оголовники стоек устанавливает блок опалубки. После установки каждого блока раскрепляют стойки.

Работа по армированию перекрытия выполняется звеном арматурщиков в составе трех человек (3‑го разряда – 1 чел. и 2‑го – 2 чел.). Для подъема и установки сеток и арматурных каркасов используется кран, подобранный по грузовысотным характеристикам.

При установке сеток с помощью крана соблюдается такая последовательность работ. Сначала один из арматурщиков (звеньевой) раскладывает бетонные прокладки по опалубке плиты для создания защитного слоя бетона. Поданный краном к месту укладки рулон сетки принимают два арматурщика, расстроповывают и раскатывают его по опалубке плиты перекрытия. Затем сетку рихтуют и укладывают точно в проектное положение, арматурщики ломами приподнимают сетку и устанавливают прокладки под стыки стержней. После укладки нижнего ряда сеток в таком же порядке укладывают верхний ряд. Проектное положение верхних сеток обеспечивается установкой подставок из круглой стали.

Работу по укладке бетонной смеси в опалубку колонн и перекрытия выполняют бетонщики, объединенные в два звена. Первое звено из четырех человек (машинист манипулятора 4‑го разряда – 1 чел.; бетонщики 4‑го разряда – 1 чел., 2‑го разряда – 2 чел.) выполняет работу по приему поступающей с завода бетонной смеси и транспортированию ее с помощью манипулятора к месту укладки. Один бетонщик следит за выгрузкой бетонной смеси из кузова самосвала в промежуточный бункер. В случае необходимости он очищает кузов самосвала от налипшего бетона и виброрешетку от крупных фракций заполнителя. Второй бетонщик, регулирует поступление бетонной смеси. Оператор-машинист управляет работой манипулятора и устраняет все дефекты и неполадки в его работе, подает сигналы в процессе подачи бетона. Строительный слесарь отсоединяет и присоединяет звенья бетоновода, промывает бетоновод в конце смены и при перерывах в работе, ликвидирует заторы и пробки в бетоноводе.

Второе звено бетонщиков состоит из трех человек (бетонщики 3‑го разряда – 1 чел. и 2‑го разряда – 2 чел.). Эти рабочие ответственны за уход за бетоном в процессе набора им прочности. В жаркую погоду открытые поверхности свежеуложенного бетона следует укрывать матами, мешковиной, опилками или песком и поливать водой. При температуре воздуха +15°С и выше поливают водой в первые трое суток днем через каждые 3 ч и один раз ночью, а в последующие дни не реже трех раз в сутки.

К распалубке конструкций приступают после достижения бетоном не менее 80% проектной прочности. Делает это звено из трех человек (строительный слесарь 4‑го разряда – 1 чел., строительный слесарь 3‑го разряда –2 чел. При распалубке колонн первыми снимают подкосы, за ними колонные натяжные болты и в последнюю очередь – опалубочные щиты.

Распалубка перекрытий выполняется в такой последовательности. С помощью винтовых домкратов стоек освобождают от зажима схватки блоков опалубки. Опускают домкраты плавно – в два-три приема через одну стойку под наблюдением мастера или прораба. Убирают стойки под центральной схваткой блока и удаляют ее, оставляя схватки по торцам блока. Сняв болты крепления щитов и схваток, снимают щиты опалубки, после чего удаляют оставшиеся стойки лесов и схватки. Освободившиеся от конструкций элементы опалубки очищают от остатков бетона, складируют по маркам в штабель.

Устройство рабочих швов при бетонировании монолитных конструкций определяется в составе технологических карт на выполнение бетонных работ и указаний СНиП 3.03.01–87.

Снятие опалубки производится после достижения бетоном достаточной прочности для распалубливания. Время и порядок распалубливания выполненных монолитных конструкций определяется в проекте производства работ в зависимости от марки применяемого цемента, температуры окружающего воздуха с привлечением строительной лаборатории.

На армирование и бетонирование конструкций необходимо оформить акты на скрытые работы.

Работы по устройству монолитных ростверков начинают с установки арматурных каркасов и опалубки. Бетонирование выполняется при помощи поворотных бадей емкостью 1.0 куб. м., подаваемых краном после сдачи скрытых работ по акту. Доставка бетонной смеси на стройплощадку выполняется автобетоносмесителями.

Кирпичная кладка стен и перегородок ведется с внутренних инвентарных подмостей.

Подачу материалов осуществлять монтажным краном: кирпич – на поддонах с исключением его падения на высоте, раствор в ящиках или бункерах с раздачей по емкостям.

Состояние подмостей проверяется каждый день инженерно-техническими работниками. При кладке наружных стен выше 7 метров по их периметру устанавливают защитные козырьки шириной не менее 1.5 метра. Над входом в здание устанавливается навес с вылетом 2.0 м.

К специальным работам, выполняемым внутри здания, относят сантехнические, электротехнические, вентиляционные, по газификации, монтажу лифтов и прочие, которые выполняются специализированными монтажными организациями в соответствии с согласованными календарными графиками производства работ.

Отделочные работы ведутся в соответствии со СНиП 3.04.01–87. Отделочные работы, имеющие большую трудоемкость, необходимо выполнять готовыми отделочными составами, поставляемыми централизованно с максимальным использованием средств малой механизации.

При выполнении отдельных этапов и операций в отделочных работах должны выдерживаться технологические перерывы, обеспечивающие качество работ.

Расстановку отделочных машин и механизмов производить в соответствии с проектом производства отделочных работ.

Строительство внеплощадочных и внутриплощадочных инженерных сетей водопровода, канализации, теплосетей, сетей электроснабжения и связи, может выполняться в подготовительный и основной периоды строительства специализированными организациями.

Благоустройство и озеленение выполняется после полного окончания предшествующих работ специализированной организацией.

Устройство полов.

Технологический цикл устройства стяжки состоит из операций по подготовке основания, подаче раствора, к месту укладки, разравнивания слоя стяжки.

Для обеспечения горизонтальности используют водяной уровень. Расчетный уровень стяжки фиксируется рисками на стенах. В углах помещения и через 2–3 м по периметру стен устанавливают монолитные марки размером 120´120 мм.

Подача раствора к месту укладки осуществляется пневмонагнетателем СО – 126 и загрузочным устройством СО – 208.

Для уменьшения трудозатрат при разравнивании в раствор на стадии загрузки пневмонагнетателя добавляют пластификатор С – 3.

Раствор укладывается полосами через одну рейку и разравнивается рейкой правилом. После разравнивания раствор виброуплотняют виброрейкой типа СО – 131 А.

Покрытия из штучного паркета устраиваются по ровному сухому основанию из наборных клепок, имеющих по периметру паз и гребень.

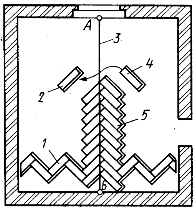

Рисунок 6.3 – Схема укладки штучного паркета

Укладка паркета в прямую елочку начинается с раскладки поперек помещения и перпендикулярно свету контрольной змейки 1. Змейка укладывается из левых 2 и правых 4 клепок так, чтобы с одной стороны угла шел только гребень, а другой – только паз. Основное назначение змейки – определить рациональное местоположение елок паркета. Далее ориентируясь по среднему звену змейки, вдоль помещения натягивают шнур. По шнуру укладывают два смежных ряда клепок, что составляет маячную елку 5. После укладки маячных рядов их расклинивают со стеной, препятствуя сдвижке отдельных клепок при закреплении к основанию клепок смежных рядов.

Террацовые полы.

Покрытие выполняется двухслойным с нижним слоем толщиной 40 мм из цементно-песчаного раствора и лицевого слоя толщиной 20 мм.

Подвижная бетонная смесь укладывается по направляющим, виброуплотняется и ваккуумируется с использованием гибких матов. После снятия ваккуум-матов на поверхность наносят мраморную крошку слоем 15 – 20 мм. Затем крошка утапливается в бетон. Заглаживание производится машиной СО – 170.

6.4 Совмещение строительных, монтажных и специальных строительных работ

Одновременное выполнение на строительной площадке монтажных, строительных и специальных строительных работ (при обеспечении фронтов работ) допускается в соответствии с календарным графиком производства работ. При этом на участке или захватке, где ведутся строительно-монтажные работы, не допускается выполнение других работ и нахождение людей под монтируемыми элементами конструкций до установки их в проектное положение и закрепления.

6.5 Выполнение работ в зимних условияхПри выполнении строительно-монтажных работ в зимнее время необходимо учитывать следующее:

основания котлованов и траншей должны предохраняться от промерзания;

котлованы, разработанные в зимнее время, при наступлении оттепели должны быть осмотрены и приняты меры по обеспечению устойчивости откосов;

обратную засыпку пазух производить талым грунтом;

при бетонировании конструкций применять электропрогрев бетона непосредственно в конструкции;

каменную кладку необходимо вести в соответствии с указаниями в проекте и СНиП 3.03.01–87 на производство каменных работ в зимнее время;

в период оттаивания и твердения раствора в каменных конструкциях, выполненных способом замораживания, следует установить постоянное наблюдение за ними, а территорию вдоль стен оградить на расстояние равное высоте стен;

монтаж сборных ж. б. и металлических конструкций производить после очистки от снега и наледи конструкций и монтажных площадок;

специальные работы внутри жилых домов со встроенно – пристроенными помещениями выполняются в закрытых помещениях с обеспечением необходимой плюсовой температуры;

подъездные пути, пешеходные дорожки на территории строительной площадки необходимо регулярно очищать от снега, наледи и посыпать песком или золой;

на объекте предусматривается работа в течение календарного периода, исключая ее сезонность.

Введение в бетонную смесь противоморозных добавок понижает температуру замерзания жидкой фазы, что обеспечивает твердение бетона при отрицательных температурах. В качестве таких добавок используют: хлорид кальция (ХК) с хлоридом натрия (ХН),

Когда темпы набора прочности бетона с противоморозными добавками отстают от проектируемых темпов производства строительных работ, выдерживание бетона сочетают с утеплением конструкции и электропрогревом.

Противоморозные добавки вводят в состав бетонной смеси в виде водного раствора рабочей концентрации, который приготавливают смешиванием максимально концентрированного (но исключающего выпадение осадка) раствора соли с водой до загрузки в бетоносмеситель.

Для ускорения процесса растворения соли в воде последнюю подогревают до 40–80°С, а соль дробят.

При выдерживании бетона с противоморозными добавками необходимо его поверхность, не соприкасающуюся с опалубкой, укрывать слоем гидроизоляционного материала (полиэтиленовая пленка, рубероид и т.д.) – Если в дальнейшем эти поверхности не связываются монолитно с бетоном и раствором, их покрывают пленкообразующими составами.

Транспортирование бетонной смеси следует производить в утепленной таре и укрытой от попадания в смесь осадков. При температуре наружного воздуха ниже минус 15°С необходимо прогревать бункеры и обогревать кузова бетоновозов и автосамосвалов выхлопными газами двигателя. Процесс погрузки, транспортирования и перегрузки следует выполнять в максимально короткие сроки, сокращая количество перегрузочных операций. Перегрузочные бункеры утепляются, а при длительном пребывании в них смеси – обогреваются электричеством. При этом температура стенок бункеров должна быть не выше 40°С.

Время транспортирования бетонной смеси не должно превышать 30 мин при температуре смеси tсм = 40°С, 45 мин при tсм=20–30°С и 120 мин при tсм=5 – 10°С. Указанное время транспортирования можно несколько увеличить за счет применения замедляющих или пластифицирующих добавок, приготовления смеси пониженной в допустимых пределах температуры и подогрева ее у места укладки.

Бетонную смесь с противоморозными добавками, а также предназначенную для предварительного электроразогрева можно перевозить и в не утепленной таре, но с защитой от снега и испарения влаги при условии обеспечения температуры смеси выше 0°С до начала электроразогрева и не менее чем на 5°С выше температуры замерзания после укладки и уплотнения смесей с противоморозными добавками.

До начала укладки бетонной смеси следует подготовить основание, очистить от снега, льда. Опалубку и арматуру перед бетонированием также необходимо тщательно очистить от снега и наледи. Для этой цели может быть использован горячий воздух, индукционный и инфракрасный прогрев.

Укладка бетонной смеси должна вестись непрерывно.

Открытые поверхности после окончания бетонирования, а при больших поверхностях по мере бетонирования отдельных участков должны укрываться пароизоляционным материалом и утепляться.

В соответствии с указаниями норматива прогреваемые железобетонные конструкции бетонируются с соблюдением следующих требований:

1 бетонировать и прогревать балки следует участками с разрывом в каждом пролете длиной 1/8 пролета, но не менее 0,7 м, а заполнение разрывов бетонной смесью и прогрев бетона в разрывах проводить после остывания бетона балок до 15 °С;

2 бетонирование и прогрев неразрезных балок, не связанных с опорами, должны производиться одновременно на участках длиной не более 20 м;

3 бетонирование и прогрев неразрезных ригелей многопролетных рам при отношении высоты стойки рамы к высоте её сечения (в плоскости рамы) до 15 м должны также производиться в порядке, изложенном в п. «а» с разрывами через два пролета при пролетах рам до 8 ми через пролет при большей величине пролета;

4 бетонирование и прогрев колонн, связанных массивными ригелями малых пролетов, должны производиться с оставлением разрывов в ригелях между колоннами аналогично указанным в п. «a»;

5 при прогреве балок, расположенных параллельно друг Другу и жестко связанных между собой, должны обеспечиваться, возможно, близкие температурные условия их прогрева и остывания;

6 бетонирование и прогрев железобетонных ребристых перекрытий должны производиться участками, имеющими разрывы в поперечном и продольном направлениях, расстояние между которыми определяется в соответствии с указаниями, приведенными в подпунктах «a», «c»;

Похожие работы

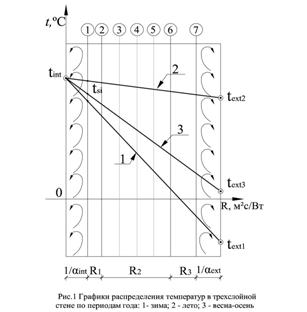

... взаимно увязанных нормируемых показателя по тепловой защите здания, основанных на: «а» — нормируемых значениях сопротивления теплопередаче для отдельных ограждающих конструкций тепловой защиты здания; «б» — нормируемых величинах температурного перепада между температурами внутреннего воздуха и на поверхности ограждающей конструкции и температурой на внутренней поверхности ограждающей ...

0 комментариев