Навигация

Гидрологический режим р. Нева

1.1.3 Гидрологический режим р. Нева

Нева— широкая и глубокая река. Средняя ширина 400—600м. Самые широкие места (1000—1250м)— в дельте у Невских ворот Морского торгового порта в так называемой воронке рукава Большая Нева, у окончания Ивановских порогов при впадении реки Тосны и у острова Фабричный вблизи истока. Средняя глубина 8—11м; наибольшая глубина (24м)— выше Литейного моста в Смольнинской излучине у правого берега, напротив Арсенальной улицы, наименьшая (4,0—4,5м)— в Ивановских порогах.

Через Неву в Финский залив поступает вода с площади бассейна Ладожского озера. Площадь собственного бассейна Невы составляет 5 тыс. км², включая бассейн Ладожского озера— 281 тыс. км². На этой территории осадки значительно превышают испарение: на него идёт лишь 37,7%, а на суммарный сток реки— 62,3%.

По многоводности Нева уступает в Европейской части России лишь Волге, Каме и Печоре. За период наблюдения с 1859 года наибольшая водность наблюдалась в 1924 году (116 км³), наименьшая— в 1900 году (40,2 км³). Средний многолетний годовой расход воды в Неве— 78,9 км³ (в среднем 2500 м³/с).

Из-за равномерного стока воды из Ладожского озера у Невы в течение всего года не бывает весеннего подъёма воды и паводков. Замерзает Нева на всём протяжении. Средние сроки замерзания Невы— первая декада декабря, а вскрытия— первая декада апреля. Толщина льда 0,3—0,4м в черте Санкт-Петербурга, и 0,5—0,6м за его пределами. В верхнем течении Невы зимой иногда возникают зажоры и заторы льда, из-за этого выше по течению происходят наводнения. Из общего объёма льда Ладожского озера (10,6 км³) в Неву выносится не более 5%. Средняя температура воды летом 17—20°C, купальный сезон длится около 1,5 месяцев. Вода в Неве пресная (средняя минерализация 61,3 мг/л), гидрокарбонатно-кальциевая 7 мг/л, средняя мутность.

Таблица 4 - Объём стока основных гидрологических величин Невы (средний год, в скобках указан процент от годового значения)

| Величина | Сапреля поиюнь | Сиюля посентябрь | Соктября поноябрь | Сдекабря помарт | Всего |

| Сток воды, км³ | 22,7 (28,5%) | 23,5 (29,4%) | 14,1 (17,7%) | 19,4 (24,4%) | 79,7 |

| Взвешенные наносы, тыс. т | 162 (31,7%) | 136 (26,7%) | 143 (28,0%) | 69 (13,6%) | 510 |

| Донные наносы, тыс. т | 26,5 (40,8%) | 15,8 (24,3%) | 21,3 (32,7%) | 1,4 (2,2%) | 65,0 |

| Ионный сток, тыс. т | 735 (25,6%) | 729 (25,4%) | 712 (24,8%) | 694 (24,2%) | 2870 |

| Тепловой сток, 1015 ккал | 168 (28,4%) | 359 (60,7%) | 63 (10,7%) | 1 (0,2%) | 591 |

| Сток льда, км³ | 0,57 (81,4%) | — | 0,13 (18,6%) | — | 0,7 |

1.2.1 Выбор труб

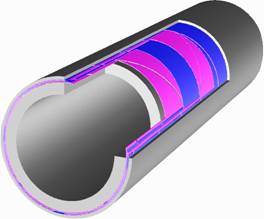

Обеспечение высокой степени надёжности работы проектируемого межпромыслового нефтепровода достигается наряду с прогрессивными техническими решениями выбором материалов и изделий для строительства нефтепровода, соответствующих климатическим условиям и технологическим параметрам эксплуатации, при этом эффективным способом обеспечения надёжности является применение труб, обладающих повышенной коррозионной стойкостью.

Учитывая коррозионную активность перекачиваемого продукта и высокую степень экологической уязвимости данных районов, для снижения аварийности в проекте принимаем трубы с заводским изоляционным покрытием, изготовленные из стали повышенной хладностойкости и коррозионной стойкости марки 16Г2СФ, по ТУ 14-157-54-97 Нижнеднепровского трубопрокатного завода. Марка прочности стали К52.

Характеристика конструктивных параметров труб межпромыслового нефтепровода приведена в табл. 5.

Таблица 5 - Характеристика конструктивных параметров труб

| Pраб, МПа | Температурный перепад ∆Т,град | Диаметр Dн, мм | Толщина стенки δ, мм | Диаметр с изоляцией Dи, мм | Марка стали |

нормативное сопротивление растяжению металла труб, МПа |

нормативное сопротивление сжатию металла труб, МПА |

| 5,9 | 55 | 820 | 12 | 826 | 16Г2СФ | 510 | 353 |

![]() определены согласно таблице 7 [3]

определены согласно таблице 7 [3]

Эти трубы отличаются от традиционных стальных бесшовных горячедеформированных труб по ГОСТ 8731-74 повышенной стабильностью механических характеристик, низкой температурой вязко-хрупкого перехода, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин. Все трубы на заводе-изготовителе подвергаются 100%-ному контролю неразрушающим способом, гидравлическому испытанию.

Учитывая, что в проекте приняты трубы из стали повышенной коррозионной стойкости, внутреннее антикоррозионное покрытие не предусматривается.

1.2.2 Определение толщины стенки трубопроводаПодземные трубопроводы следует проверять на прочность, деформативность и общую устойчивость в продольном направлении и против всплытия.

Толщину стенки трубы находят исходя из нормативного значения временного сопротивления на разрыв, диаметра трубы и рабочего давления с использованием предусмотренных нормами коэффициентов.

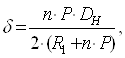

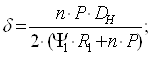

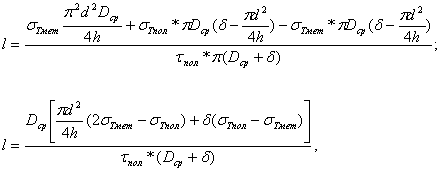

Расчетную толщину стенки труб δ, см следует определять по формуле:

где n - коэффициент перегрузки;

Р - внутреннее давление в трубопроводе, МПа;

Dн - наружный диаметр трубопровода, см;

R1 - расчетное сопротивление металла труб растяжению, МПа.

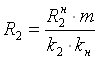

Расчетные сопротивления материала труб растяжению и сжатию

R1 и R2, МПа определяются по формулам:

;

;

,

,

где m - коэффициент условий работы трубопровода;

k1, k2-коэффициенты надежности по материалу;

kн - коэффициент надежности по назначению трубопровода.

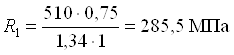

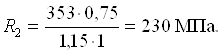

Коэффициент условий работы трубопровода принимаем равным m=0,75.

Коэффициенты надежности по материалу принимаем k1=1,34; k2=1,15.

Коэффициент надежности по назначению трубопровода выбираем равным kн=1,0

Вычисляем сопротивления материала труб растяжению и сжатию соответственно по формулам (2) и (3)

;

;

Определяем толщину стенки по формуле (1)

Принимаем предварительное значение толщины стенки δ=12 мм.

Внутренний диаметр трубопровода Dвн вычисляется по зависимости

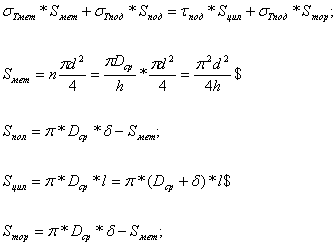

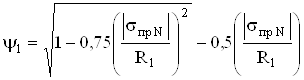

Продольное осевое напряжение от расчётных нагрузок и воздействий

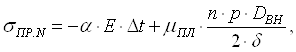

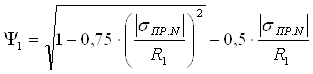

σпр.N, МПа определяем по формуле

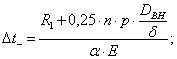

где α – коэффициент линейного расширения, град-1,α=0,000012 град-1 ;

Е – модуль упругости материала трубы, МПа, Е=206000 МПа;

∆t – расчётный температурный перепад, ˚С, ∆t =55˚С;

|

μпл –коэффициент поперечной деформации Пуассона пластической стадии

работы металла, μпл=0,3.

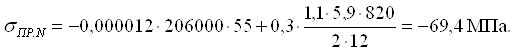

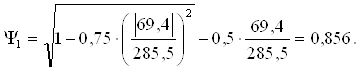

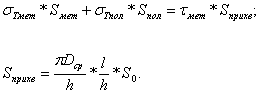

Коэффициент, учитывающий двухосное напряженное состояние металла труб Ψ1, определяется по формуле

.

.

Подставляем значения в формулу (6) и вычисляем коэффициент, учитывающий двухосное напряженное состояние металла труб

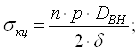

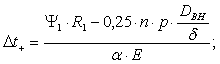

Расчётная толщина стенки с учётом влияния осевых сжимающих напряжений определяется по зависимости

![]()

Принимаем значение толщины стенки δ=12 мм.

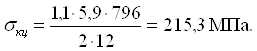

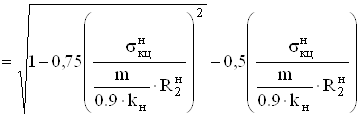

Проверка трубопровода на прочность производится по условию

![]() ,

,

где Ψ2 – коэффициент, учитывающий двухосное напряжённое состояние металла труб.

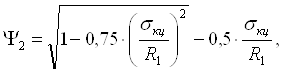

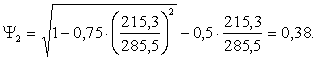

Коэффициент Ψ2 определяем по формуле

где σкц – кольцевые напряжения от расчётного внутреннего давления, МПа.

Кольцевые напряжения σкц, МПа определяем по формуле

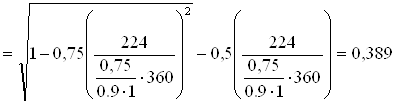

Подставляем полученный результат в формулу (9) и находим коэффициент ![]()

Определяем максимальное значение отрицательного температурного перепада ∆t_,˚С по формуле

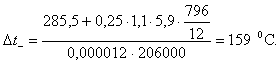

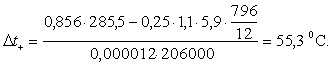

Определяем максимальное значение положительного температурного перепада ∆t+, ˚С по формуле

Рассчитываем условие прочности (8)

69,4<0,38·285,5

|

69,4<108,49

Условие прочности ![]() выполняется.

выполняется.

Произведём проверку трубопровода на недопустимые пластические деформации.

Определяем кольцевые напряжения от нормативного (рабочего) давления σнкц, МПа по формуле

![]()

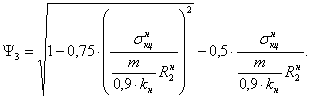

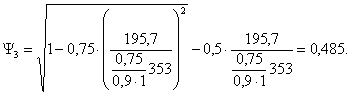

Коэффициент Ψ3, учитывающий двухосное напряжённое состояние металла труб определяем по формуле

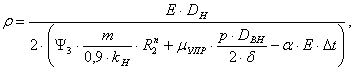

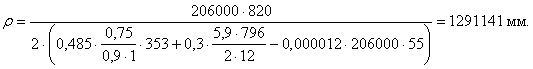

Минимальный радиус изгиба оси трубопровода ρ, см определяем по зависимости

где μупр – коэффициент упругости металла трубы, равный μупр=0,3.

|

Подставляем значения в формулу (15) и рассчитываем минимальный радиус изгиба оси трубопровода

Минимально допустимый радиус упругого изгиба должен быть не менее ρ≥1200Dн. Принимаем для дальнейших расчётов минимальный радиус упругого изгиба оси трубопровода ρ=1500 м. [6]

Положительное значение продольного напряжения от нормативных нагрузок и воздействий σнпр(+), МПа определяем по формуле

![]()

Отрицательное значение продольного напряжения от нормативных нагрузок и воздействий σнпр(-), МПа определяем по формуле

![]()

Принимаем в расчёте большее по модулю значение из σнпр(+) и σнпр(-), т.е. σ = -133,6 МПа. Так как принятое значение напряжения меньше ноля, то уточнённое значение коэффициента Ψ3=0,485.

![]()

Проводим проверку трубопровода на недопустимые пластические деформации по условиям

Подставив значения, получаем следующие зависимости на недопустимые пластические деформации

133,6<142,7

195,7<294,2

Условие проверки трубопровода на недопустимые пластические деформации выполняется.

Похожие работы

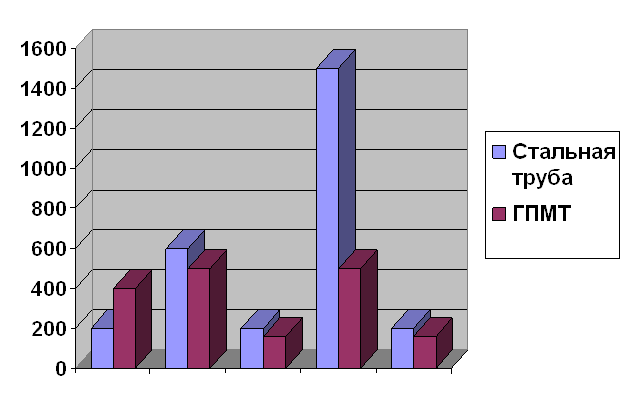

... с отдающих устройств в траншею, или непосредственно на грунт, и затяжке шпилек фланцевых соединений. При этом полностью исключаются любые подгоночные, сварочные и изоляционные работы. Свойства гибких полимерно-металлических труб: · химическая стойкость · высокая механическая прочность · высокая сейсмостойкость · стабильная во ...

... м, наружный диаметр Dн =0,96 м [2]. Расстояние между пригрузами где Qг – масса груза; Vг – объем груза; Число пригрузов Nг=L/lг=134/1,78=75,28. Принимаем количество пригрузов Nг=76 шт. 4 ДИАГНОСТИЧЕСКОЕ ОБСЛЕДОВАНИЕ И РЕМОНТ НЕФТЕПРОВОДА «КАЛТАСЫ-УФА-2» НА ПОДВОДНОМ ПЕРЕХОДЕ Р.КАЛМАШ 4.1 Водолазное обследование Перед началом производства земляных работ выполняется водолазное ...

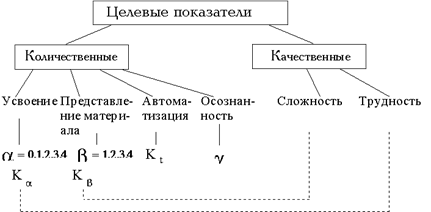

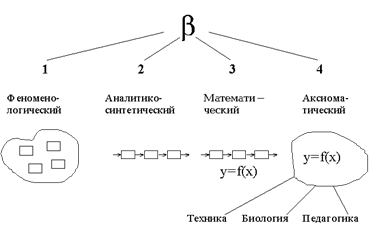

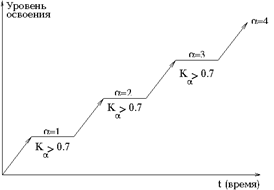

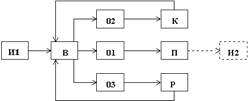

... , повысить вероятность выявления дефектов и, с другой стороны, снизить различные технико-экономические затраты на проведение контроля. 2. Проектирование системы контроля знаний 2.1 Общая структура системы По своей логической структуре система состоит из трёх частей: - подсистемы конфигурирования теста; - подсистемы тестирования; - подсистема сервиса. ...

0 комментариев