Навигация

Технический контроль за качеством ремонта и испытание холодильных машин

9.3 Технический контроль за качеством ремонта и испытание холодильных машин

Проверка качества ремонта холодильного оборудования пассажирских и изотермических вагонов является заключительной операцией ремонтного процесса и предусматривает пооперационную проверку и заключительное (контрольное) испытание. Пооперационная проверка проводится для определения качества работ на последней позиции какого-либо ремонтного цикла или качества выполнения ремонтной операции при восстановлении какой-либо ответственной детали. Такая проверка позволяет не только предотвратить монтаж на агрегат или вагон плохо отремонтированной детали, но и вовремя улучшить технологию работ или переналадить применяемое оборудование. Например, заваренный корпус ресивера холодильной установки МАБ-П испытывается на прочность прессовкой водой под давлением 25 кгс/см2 и на плотность сварных и резьбовых соединением прессовкой азотом (воздухом) и добавлением фреона под общим давлением 17 кгс/см2. Это пооперационные проверки. Примером контрольного испытания может служить проверка компрессора под нагрузкой на стенде «газовое кольцо» или испытание всей холодильной установки непосредственно на вагоне.

Ниже рассмотрено несколько видов испытаний и проверки узлов отремонтированной холодильной установки.

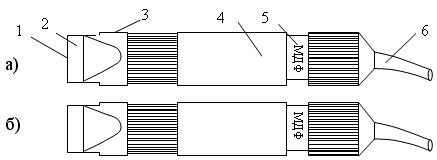

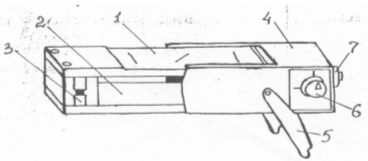

Испытание масляного насоса компрессора на производительность. Испытанию насоса предшествует обкатка его на холостом режиме, во время которой происходит приработка деталей.

Производительность насоса проверяется путем заполнения тарированного бачка. Посредством вентиля создается необходимое противодавление. Слив масла из бачка в ванну осуществляется через вентиль

Испытание насосов производится на масле, вязкость которого должна соответствовать паспортным данным насоса или рекомендациям завода-изготовителя. Достигается это, как правило, подбором соответствующих сортов машинных масел или смеси их (например 60% масла марки МК или МС по ГОСТ 1013—49 и 40 веретенного по ГОСТ 1707—51) и поддержанием температуры требуемом уровне. Для этого стенд оборудуется электроподогревателем и терморегулятором.

Например, обкатка насоса компрессора типа V производите; на масле ХФ12-18 (ГОСТ 5546—66) в течение 3 ч при 960 об/мин и противодавлении 3±0,15 кгс/см2. При испытании насос должен обеспечить производительность не менее 3,8 л/мин, а температура масла должна быть не выше 60+5 °С. Стенд устраивается так, чтобы была предусмотрена высота всасывания 600±50 мл при диаметре патрубка 10 мм. По конструкции стенды могут быть универсальными, позволяющими испытывать масляные насосы различных типов и на разных режимах. Как правило, стенды для испытания оборудуются электроприводом.

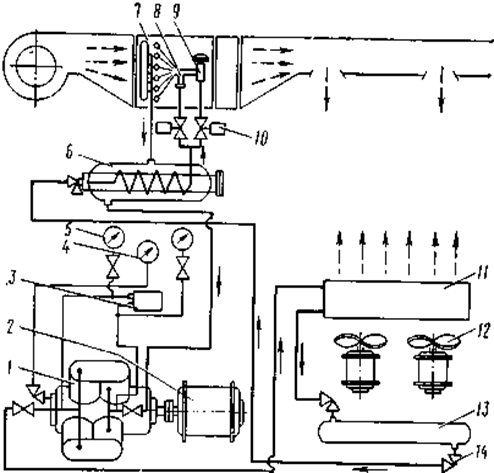

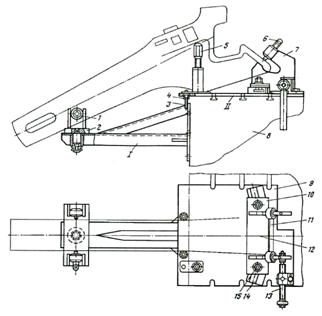

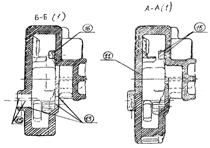

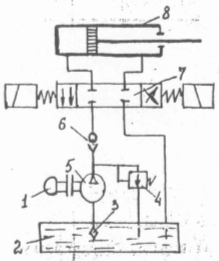

Испытание компрессоров под на грузкой на стенде «газовое кольцо». Стенд состоит из компрессора, маслоотделителя, конденсатора , ресивера , фильтра-осушителя , манометров и других вспомогательных элементов.

Проверяемый компрессор осуществляет циркуляцию паров хладагента в замкнутом кольце, образуемом нагнетательным, всасывающим и газовым трубопроводам. При этом пары фреона проходят через регулирующие вентили, смеситель и фильтр. Часть сжатых паров хладагента после маслоотделителя падает в конденсатор. Здесь парообразный фреон превращается в жидкость и стекает в ресивер, который необходим для компенсации изменений количества циркулирующих паров при вводе компрессора в заданный режим. Далее жидкий фреон, пройдя через осушитель, попадает в терморегулирующий вентиль (ТРВ или БРВ), откуда после дросселирования перетекает в смеситель.

Впрыскивание в смеситель жидкого фреона позволяет снизить температуру хладагента, нагретого во время сжатия. При этом давление паров, засасываемых компрессором, регулируется с помощью двух вентилей: грубо — вентилем, более точно — вентилем . Вместо ТРВ или БРВ может быть применен регулирующий вентиль с ручным приводом. Автоматически действующие вентили при относительно высокой температуре всасывания должны увеличивать подачу жидкого хладагента, и наоборот. Иногда на всасывающем трубопроводе устанавливают сопло для измерения производительности компрессора по массовому количеству циркулирующего хладагента.

При испытании компрессора измеряют давление и температуру паров при всасывании и нагнетании, потребляемую мощность и частоту вращения коленчатого вала.

10 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Планирование эксплуатационных расходов вагонного депо осуществляется в соответствии со статьями

«Номенклатуры расходов основной деятельности железной дороги», действующей на всей сети железных дорог, по отдельным статьям и элементам затрат.

Согласно номенклатуры все расходы вагонного депо подразделяются по экономическому признаку на основные, общие для всех мест возникновения затрат и видов работ .

В основных расходах вагонного депо наибольшую долю занимают издержки, планируемые на экипировку, обслуживание и ремонт пассажирских вагонов. По этим статьям, кроме заработной платы, планируют расходы на материалы и запасные части.

Заработная плата плана основных производственных рабочих и стоимость материала составляют основные расходы.

Похожие работы

... искусственного охлаждения воздуха в вагоне применения системы охлаждения, которые являются непременной составной частью вагонной установки кондиционирования воздуха. Сама система охлаждения состоит из холодильной установки и устройств для распределения охлажденного воздуха по пассажирскому помещению. Порядок построения: Определение температуры кипения хладагента. Температура испарения (кипения) ...

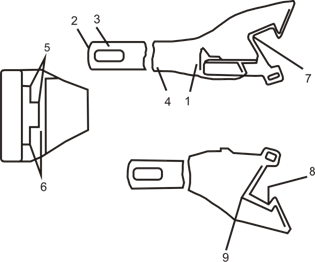

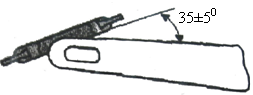

... участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30% Принимаем программу для тележечного участка 1000 ед. 2. Совершенствование технологии контроля автосцепочного устройства 2.1 Виды и порядок осмотра автосцепочного устройства Автосцепное устройство подвижного состава должно постоянно находиться ...

... износы при перемещении вагонов, исключить возможность саморасцепов и увеличить межремонтные сроки. 4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ РЕШЕНИЙ ПРОЕКТА 4.1 Обеспечение безопасности работ на контрольном пункте автосцепки Ремонт пассажирских вагонов производят в вагонном депо, специализирующимся на ремонте цельнометаллических вагонов, в соответствии с руководством и инструкциями по деповскому ...

... отделениях. В отделении очистки и обмывки вагоны очищаются от остатков перевозимых грузов и мусора в специальной установке (для грузовых вагонов), а пассажирские вагоны проходят наружную обмывку в ангаре моечной машиной. Отделение подготовки вагонов к ремонту служит для уравнивания объема работ на вагонах с повышенным износом. Здесь выполняются разборочные, газосварочные работы на раме и кузове ...

0 комментариев