Навигация

Синтез кинематической схемы

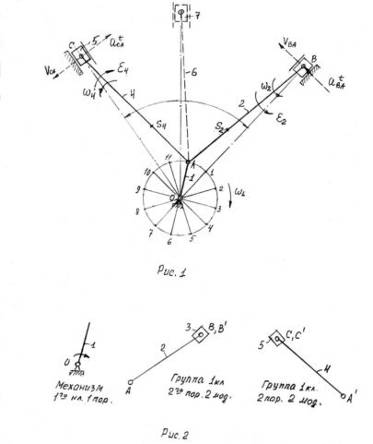

2. Синтез кинематической схемы

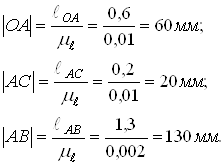

Для синтеза кинематической схемы сперва необходимо установить масштабный коэффициент длин μℓ. Для нахождения μℓ необходимо взять натуральный размер кривошипа OС и разделить его на размер отрезка произвольной длины │OС│:

![]()

После этого, с помощью масштабного коэффициента длин, переводим все натуральные размеры звеньев в отрезки, с помощью которых мы будем строить кинематическую схему:

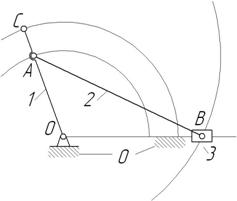

После вычисления размеров приступаем к построению одного положения механизма (рисунок 4) с помощью метода засечек.

Для этого сперва вычерчиваем стойку 0 на которой закреплен кривошип. Затем проводим через центр окружности, которая была начерчена для построения стойки, горизонтальную прямую ХХ. Она необходима для последующего нахождения центра ползуна 3. Далее из центра этой же окружности проводим две другие радиусом ![]() и

и ![]() . Затем от туда же строим чертим отрезок длиной

. Затем от туда же строим чертим отрезок длиной ![]() под углом

под углом ![]() к горизонтальной прямой ХХ. Точки пересечения этого отрезка с построенными окружностями будут точками А и С соответственно. Затем из точки А строим окружность радиусом

к горизонтальной прямой ХХ. Точки пересечения этого отрезка с построенными окружностями будут точками А и С соответственно. Затем из точки А строим окружность радиусом ![]() .

.

Точка пересечения этой окружности с прямой ХХ будет являться точкой В. Вычерчиваем направляющую для ползуна, которая будет совпадать с прямой ХХ. Строим ползун и все остальные необходимы детали чертежа. Обозначаем все точки. Синтез кинематической схемы завершен.

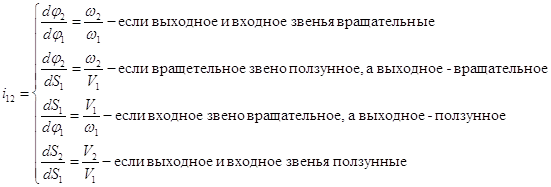

3. Кинематический анализ плоского механизма

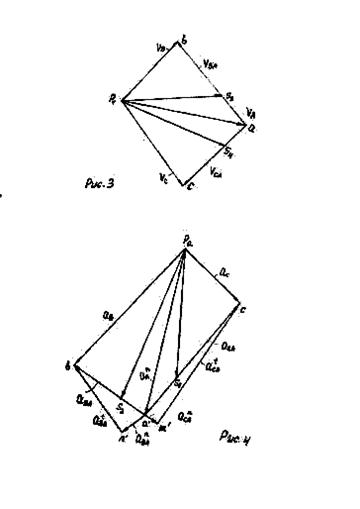

Приступаем к построению плана скоростей для положения механизма. Для упрощения расчетов следует рассчитать скорости и направления для всех точек положения механизма, а затем строить план скоростей.

Рисунок 4 – Одно из положений механизма

Проанализируем схему кривошипно-ползунного механизма: точка О и О1 являются неподвижными точками, следовательно, модули скоростей этих точек равны нулю (![]() ).

).

Вектор скорости точки А представляет собой геометрическую сумму вектора скорости точки О и скорости относительного вращательного движения точки А вокруг точки О:

![]() . (2)

. (2)

Линия действия вектора скорости ![]() является перпендикуляром к оси кривошипа 1, а направление действия этого вектора

является перпендикуляром к оси кривошипа 1, а направление действия этого вектора ![]() совпадает с направлением вращения кривошипа.

совпадает с направлением вращения кривошипа.

Модуль скорости точка А:

![]()

![]() , (3)

, (3)

где ![]() - угловая скорость звена ОА;

- угловая скорость звена ОА; ![]() - длина OС.

- длина OС.

Угловую скорость ![]() найдем по формуле, подставив заданное значение n:

найдем по формуле, подставив заданное значение n:

![]() . (4)

. (4)

Подставив заданные значения в выражение (5), получим:

![]() . (5)

. (5)

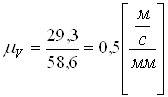

Далее рассчитаем масштабный коэффициент плана скоростей ![]() :

:

, (6)

, (6)

где ![]() - модуль скорости точки А;

- модуль скорости точки А; ![]() - произвольно выбранный отрезок, изображающий на плане скоростей вектор скорости точки А. Примем

- произвольно выбранный отрезок, изображающий на плане скоростей вектор скорости точки А. Примем ![]() , тогда по выражению (6) получим:

, тогда по выражению (6) получим:

. (7)

. (7)

Отрезок, изображающий вектор скорости точки С, найдем, воспользовавшись теоремой подобия:

(8)

(8)

откуда

. (9)

. (9)

Отложив отрезок ![]() на плане скоростей найдем положение точки с. Этот отрезок будет являться вектором скорости точки С.

на плане скоростей найдем положение точки с. Этот отрезок будет являться вектором скорости точки С.

Вектор скорости точки В, принадлежащей шатуну 2, представляет собой геометрическую сумму вектора скорости точки А и вектора скорости относительного вращательного движения точки В вокруг точки А:

![]() (10)

(10)

В то же время точка В принадлежит и ползуну 3. Ползун 3 совершает только прямолинейное возвратно-поступательное движение вдоль направляющей XX, следовательно, линия действия вектора скорости точки В проходит параллельно XX:

![]() . (11)

. (11)

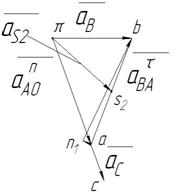

Разрешив графически векторные уравнения (9, 10, 11), построим план скоростей (рисунок 5).

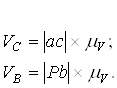

Замерив для каждого плана скоростей длину векторов и с помощью масштабного коэффициента скоростей, найдем числовые значения по формулам

![]()

(12)

(12)

Так же рассчитаем угловые скорости для звеньев, совершающих вращательное движение:

(13)

(13)

Для упрощения расчетов построим таблицу (таблица 2), внося найденные значения по уравнениям (12) и (13) линейных и угловых скоростей, соответственно:

Таблица 2 – Линейные, угловые скорости положения механизма

| Положение | Линейные скорости (м/с) | Угловые скорости (с-1) | |||||

|

|

|

|

|

|

|

| |

| 1 | 29,3 | 29,3 | 11,1 | 22,7 | 9,77 | 36,63 | 8,53 |

Рисунок 5 – План скоростей

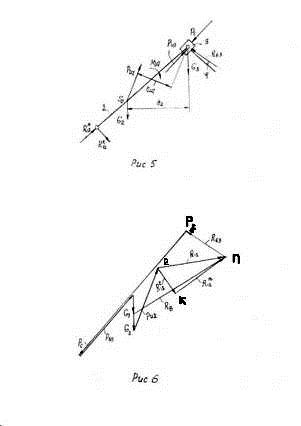

Для построения плана ускорений составим векторные уравнения. Вектор ускорения точки А представляет собой геометрическую сумму вектора ускорения точки О, вектора нормального ускорения и вектора тангенциального ускорения относительного вращательного движения точки А вокруг точки О:

![]() (14)

(14)

В уравнении (17) первое слагаемое равно нулю (![]() ), так как точка О является неподвижной, а третье слагаемое равно нулю, так как угловая скорость звена ОА постоянна (

), так как точка О является неподвижной, а третье слагаемое равно нулю, так как угловая скорость звена ОА постоянна (![]() ). Тогда уравнение (14 примет следующий вид:

). Тогда уравнение (14 примет следующий вид:

![]()

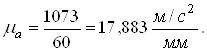

Модуль ускорения точки А:

![]() (15)

(15)

Теперь подберем масштабный коэффициент ускорений:

(16)

(16)

где ![]() - модуль ускорения точки А;

- модуль ускорения точки А; ![]() - произвольно выбранный отрезок, изображающий на плане ускорений вектор ускорения точки А. Примем

- произвольно выбранный отрезок, изображающий на плане ускорений вектор ускорения точки А. Примем ![]() , тогда с учетом равенства (16)получим:

, тогда с учетом равенства (16)получим:

Длину отрезка, изображающего на плане ускорений вектор ускорения точки С, найдем, воспользовавшись теоремой подобия:

. (17)

. (17)

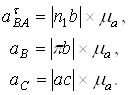

Вектор ускорения точки В принадлежащей шатуну 2 представляет геометрическую сумму вектора ускорения точки А, вектора нормального ускорения и вектора тангенциального ускорения относительного вращательного движения точки В вокруг точки А:

![]() (18)

(18)

Модуль вектора ![]() найдем по выражению:

найдем по выражению:

Длина отрезка, изображающего в составе плана ускорений вектор ![]() :

:

(19)

(19)

В то же время точка В принадлежит и ползуну 3. Ползун 3 совершает только прямолинейное возвратно-поступательное движение вдоль направляющей ХХ, следовательно, линия действия вектора ускорения точки D проходит параллельно прямой ХХ:

![]()

Разрешив графически векторные уравнения (17,18,19), построим планы ускорений для всех найденных положений. После построения замерим для каждого плана длины отрезков ![]()

Используя найденные значения отрезков, определим модули соответствующих ускорений:

(20)

(20)

Так же, для расчетов, необходимо определить ускорения центров масс представленных звеньев. Центры масс шатунов 2, 4 и коромысла 3 считаем расположенными по середине этих звеньев. Соединив на планах ускорений точки ![]() и a, а и b; и определив середины этих отрезков мы получим центры масс звеньев s1, s2. Проведя от точки

и a, а и b; и определив середины этих отрезков мы получим центры масс звеньев s1, s2. Проведя от точки ![]() вектора к вышеуказанным точкам мы получим соответствующие вектора ускорений центров масс. Измеряя длину этих отрезков мы сможем определить модули этих отрезков:

вектора к вышеуказанным точкам мы получим соответствующие вектора ускорений центров масс. Измеряя длину этих отрезков мы сможем определить модули этих отрезков:

(21)

(21)

Определим угловые ускорения звеньев:

(22)

(22)

Угловая скорость кривошипа 1 является постоянной величиной, следовательно, угловое ускорение этого звена равно нулю, т.е. ![]() . Ползун 3 совершает только поступательные движения, следовательно, угловое ускорение этого звена тоже равно нулю, т.е.

. Ползун 3 совершает только поступательные движения, следовательно, угловое ускорение этого звена тоже равно нулю, т.е. ![]() .

.

Таблица 3 – Нормальные составляющие ускорений

| Положение |

|

|

|

|

|

|

| 1 | 1073 | 94,8 | 1076 | 752 | 753 | 827 |

Кинематический анализ успешно проведен.

Рисунок 6 – План ускорении

Похожие работы

... б) с точечным формообразующим контактом 1 2 силовое 5 Плоская а) обычная б) с пальцем 3 2 Силовое Силовое и геометрическое 4. СТРУКТУРНЫЕ СВОЙСТВА МЕХАНИЗМОВ 4.1. Сложность N механизма. В металлорежущих станках сложные подвижные механические системы, передающие движения от входного звена к выходному (шпиндель, суппорт и ...

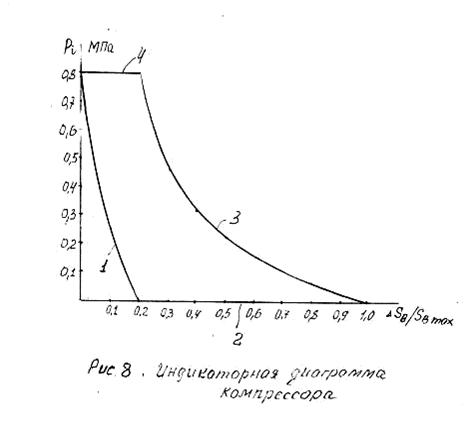

... отрезка "ав". Соединив точки S2 и S4 с полюсом плана скоростей получим векторы скоростей этих точек, а величина скоростей определится из соотношений: . Построенный план скоростей для механизма компрессора позволяет определить угловые скорости звеньев 2 и 4 в их вращательном движении. Как уже говорилось, отрезок плана скоростей ав (вектор) обозначает скорость точки "В" относительно точки ...

... обеспечивающим выполнение технологического процесса сшивания материалов и входящим в число исходных данных для выполнения прочностных расчетов игл. Угол заточки иглы . Общая длина лезвия иглы от острия до колбы: l1=L-(l2+l3) мм (1.1) L – общая длина иглы: в универсальных швейных машинах L=38 мм l2 – длина колбы, выступающая из игловодителя: в зависимости от лапки принимает- ся ...

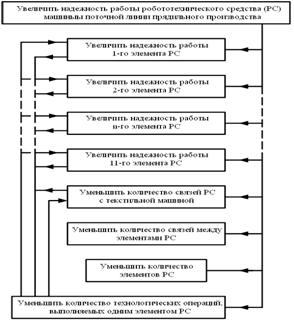

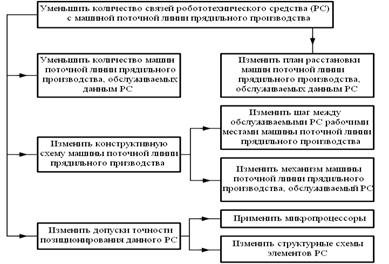

... , , . Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов: Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле: , где – количество исполнительных механизмов в ...

0 комментариев