Навигация

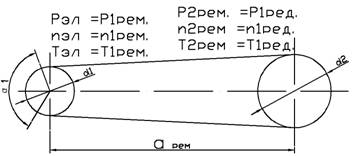

2. Расчет ременной передачи

Определяем диаметр меньшего шкива D1 по формуле Саверина:

D1 = (115…135)![]()

P1 –мощность двигателя; n1 –обороты двигателя

V = 8,478 м/с

D1 = 225 мм

D1 = 125*![]() =221,39 мм по ГОСТу принимаем

=221,39 мм по ГОСТу принимаем

Определяем скорость и сравниваем с допускаемой:

V = p*D1*n1/60 = 3,14*0,225*720/60 = 8,478 м/с

При этой скорости выбираем плоский приводной ремень из хлопчатобумажной ткани при Vокр1 £ 20 м/с

Определяем диаметр большего шкива D2 и согласуем с ГОСТ:

D2 = uрем *D1*(1-e) = 2,094*225*(1-0,015) = 464,08 мм

D2 = 450 мм

e -коэф. упругого скольжения

по ГОСТу принимаем D2 = 450 мм

Выбираем межосевое расстояние aрем для плоских ремней:

aрем= 1000 мм

(D1+D2) £ aрем £ 2,5(D1+D2)

675 £ aрем £ 1687,5

Находим угол обхвата ремня j:

j » 1800-((D2-D1)/ aрем)*600

j = 166,50

j » 1800-((450-225)/1000)*600 = 1800-13,20 = 166,50

j = 166,50 т.к. j ³ 1500 значит межосевое расстояние оставляем тем же.

Определяем длину ремня L:

L = 3072,4 мм

L = 2*aрем +(p/2)*(D1+D2)+(D2-D1)2/ 4*aрем =2*1000+(3,14/2)*(450+225)+(450-225)2/4*1000 = 3072,4 мм

Определяем частоту пробега ремня n:

n = 2,579 c-1

n = V/L = 8,478/3,0724 = 2,579 c-1

n £ 4…5 c-1

Вычисляем допускаемое полезное напряжение [GF]:

[GF] = GFo*Cj*CV*Cp*Cg = 1,62*0,965*0,752*1*0,9 = 1,058 Мпа

GFo –по табл П11 GFo = 2,06-14,7*d/Dmind/Dmin = 0,03

[GF] = 1,058 Мпа

Cj -коэф. угла обхвата П12 : Cj = 0,965

CV –коэф. скорости CV = 1,04-0,0004*V2 = 0,752

Cp –коэф. режима нагрузки П13 : Cp = 1

Cg -коэф зависящий от типа передачи и ее расположения Cg = 0,9

GFo = 2,06-14,7*0,03 = 1,62 Мпа

Вычисляем площадь поперечного сечения ремня S:

S = b*d = Ft/[GF] = 388,09/(1,058*106) = 0,0003668 м2 = 366,8 мм2

Ft = 2T1/D1Ft –окружная сила T1 –момент вала дв.

Ft = 2*43,66/0,225 = 388,09 H

S = 390 мм2

Найдем по таблицам П7 ширину b = 60мм и длину d =6,5 мм

B = 70 мм

По ГОСТу S = 60* 6,5 = 390 мм2

Вычисляем силу давления на вал F для хлопчатобумажных ремней:

F = 1164,27 H

F » 3Ft

F = 3*388,09 = 1164,27 H

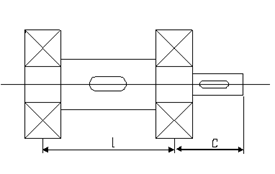

3. Расчет редуктора

Используя П21 и П28 Назначаем для изготовления зубчатых колес сталь 45 с термической обработкой:

Колесо (нормализация)Шестерня (улутшение)

НВ 180…220НВ 240..280

G![]() = 420 МпаG

= 420 МпаG![]() = 600 Мпа

= 600 Мпа

NHo = 107NHo = 1,5*107

G![]() =110 МпаG

=110 МпаG![]() =130 Мпа

=130 Мпа

Для реверсивной подачи

NFo = 4*106NFo = 4*106

Назначая ресурс передачи tч ³ 104 часов находим число циклов перемены напряжений NHE = NFE = 60tч*n3 ³ 60*104*68,78 = 4,12*107 т.к. NHE > NHO и NFE > NFO, то значения коэф. долговечности принимаем: KHL = 1 и KFL = 1

Допускаемые напряжения для колеса:

G![]() = G

= G![]() *KHL = 420 МПаG

*KHL = 420 МПаG![]() = G

= G![]() *KFL = 110 МПа

*KFL = 110 МПа

для шестерни:

G![]() = G

= G![]() *KHL = 600 МПаG

*KHL = 600 МПаG![]() = G

= G![]() *KFL = 130 МПа

*KFL = 130 МПа

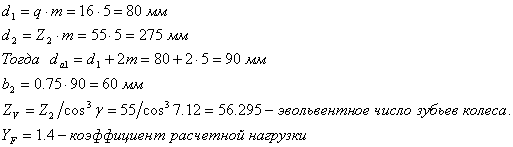

Определения параметров передачи:

Ka = 4300 коэф. для стальных косозубых колес

Yba = 0,2…0,8 коэф. ширины колеса Yba = 0,4

Ybd = 0,5Yba*(uз+1) = 0,5*0,4*(5+1) = 1,2

по П25 KHb » 1,05 и так найдем межосевое расстояние aw:

aw = 180 мм

aw ³ Ka*(uз+1) = 25800*64,92-7 = 0,1679 м

= 25800*64,92-7 = 0,1679 м

по ГОСТу aw = 180 мм

mn = 2,5 мм

Определяем нормальный модуль mn:

mn = (0,01…0,02)aw = 1,8...3,6 мм по ГОСТу

b = 150

Обозначаем угол наклона линии зуба b:

b = 8…200 принимаем b = 150

Находим кол-во зубьев шестерни Z1:

Z1 = 23

Z1 = 2aw*cosb/[mn(uз+1)] = 2*180*cos150/[2,5(5+1)] = 23,18

Принимаем Z1 = 23

Z2 = 115

Тогда Z2 = uз*Z1 = 5*23 = 115

Находим точное значение угла b:

b = 160 35/

cosb = mn*Z1(uз+1)/2aw = 2,5*23*6/360 = 0,9583

mt = 2,61 мм

3.6 Определяем размер окружного модуля mt:

mt = mn/cosb =2,5/cos160 35/ = 2,61 мм

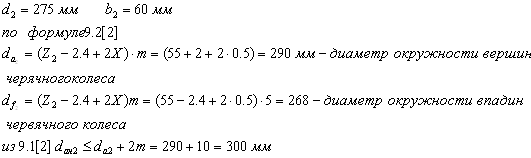

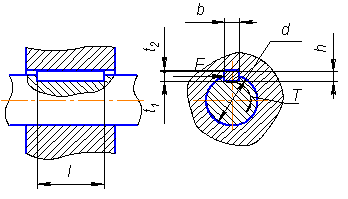

Определяем делительные диаметры d, диаметры вершин зубьев da, и диаметры впадин df шестерни и колеса:

шестерняколесо

d1 = mt*Z1 = 2,61*23 = 60 ммd2 = mt*Z2 = 2,61*115 = 300 мм

da1 = d1+2mn = 60+2*2,5 = 65 ммda2 = d2+2mn = 300+5 = 305 мм

df1 = d1-2,5mn = 60-2,5*2,5 = 53,75 ммdf2 = d2-2,5mn = 300-2,5*2,5 = 293,75 мм

d1 = 60 ммd2 = 300 мм

da1 = 65 ммda2 = 305 мм

df1 = 53,75 ммdf2 = 293,75 мм

Уточняем межосевое расстояние:

aw = (d1+d2)/2 = (60+300)/2 = 180 мм

Определяем ширину венца зубчатых колес b:

b = ya*aw = 0,4*180 = 72 мм

принимаем b2 = 72 мм для колеса, b1 = 75 мм

Vп = 1,08 м/с

Определение окружной скорости передачи Vп:

Vп = p*n2*d1/60 = 3,14*343,84*60*10-3/60 = 1,08 м/с

По таблице 2 выбираем 8-мую степень точности

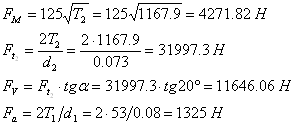

Ft = 3,04*103 Н

3.11 Вычисляем окружную силу Ft:

Ft = Pтр/Vп = 3286/1,08 = 3,04*103 Н

Fa = 906,5 H

Осевая сила Fa:

Fa = Ft*tgb = 3,04*103*tg160 36/ = 906,5 H

Fr = 1154,59 H

Радиальная (распорная) сила Fr:

Fr = Ft*tga/cosb = 3040*tg200/cos160 36/ = 1154,59 H

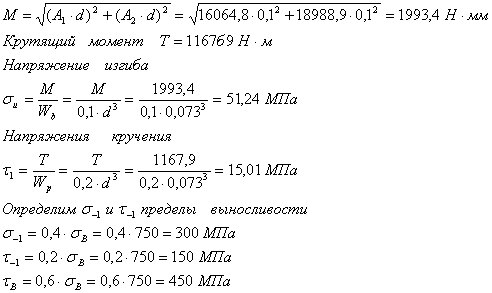

Проверочный расчет на контактную и изгибную выносливость зубьев:

ZH » 1,7

ZH » 1,7 при b = 160 36/ по таб. 3

ea = 1,64

ZM = 274*103 Па1/2по таб. П22

ea »[1,88-3,2(1/Z1+1/Z2)]cosb = 1,64

Ze = 0,7

ZM = 274*103 Па1/2

Ze = ![]() =

=![]() = 0,78

= 0,78

eb = b2*sinb/(pmn) = 72*sin160 36//3,14*2,5 = 2,62 > 0,9

по таб. П25KHb = 1,05

по таб. П24KHa = 1,05

KH = 1,11

по таб. П26KHV = 1,01

коэф. нагрузки KH = KHb*KHa *KHV = 1,11

GH = 371,84 МПа

Проверяем контактную выносливость зубьев:

GH=ZH*ZM*Ze =1,7*274*103*0,78*968,16=351,18 МПа << GHP=420МПа

=1,7*274*103*0,78*968,16=351,18 МПа << GHP=420МПа

Определяем коэф.

по таб. П25KFa = 0,91

по таб. 10KFb = 1,1

KFV = 3KHV-2 = 3*1,01-2 = 1,03 KFV = 1,03

KF = 1,031

Коэф. нагрузки:

KF = KFa * KFb * KFV = 0,91*1,1*1,03 = 1,031

Вычисляем эквивалентные числа зубьев шестерни и колеса:

Z![]() = 26,1

= 26,1

Z![]() = 131

= 131

Z![]() = Z1/cos3b = 23/0,9583 = 26,1

= Z1/cos3b = 23/0,9583 = 26,1

Z![]() = Z2/cos3b = 115/0,9583 = 131

= Z2/cos3b = 115/0,9583 = 131

По таб. П27 определяем коэф. формы зуба шестерни Y![]() »3,94 при Z

»3,94 при Z![]() = 26

= 26

По таб. П27 определяем коэф. формы зуба колеса Y![]() » 3,77 при Z

» 3,77 при Z![]() = 131

= 131

Сравнительная оценка прочности зуба шестерни и колеса при изгибе:

G![]() /Y

/Y![]() = 130/3,94 = 33 МПа

= 130/3,94 = 33 МПа

G![]() /Y

/Y![]() = 110/3,77 = 29,2 МПа

= 110/3,77 = 29,2 МПа

Yb = 0,884

Найдем значение коэф. Yb:

Yb = 1-b0/1400 = 0,884

Проверяем выносливость зубьев на изгиб:

GF = YF*Yb*KF*Ft/(b2mn) = 3,77*0,884*1,031*3040/(72*2,5) = 58 МПа << G![]()

Похожие работы

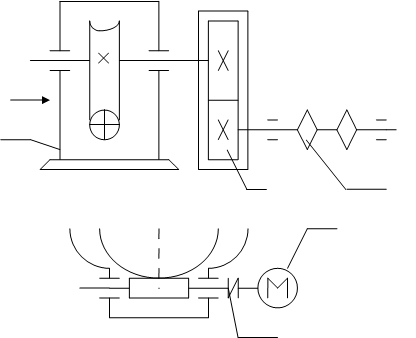

... Uред.ст = 5,6. Уточним полученное значение передаточного отношения клиноременной передачи: Uкл.рем.ст. = Uпр / Uред.ст. = 10,8 / 5,6 = 1,93 Определим значения мощности на каждом из валов привода конвейера. Мощность на выходном валу электродвигателя (кВт) определяется по формуле (9). Ртреб.эл. = Ррем1 = 8,87 кВт (9) Мощность на входном валу ...

... кВт; Р2= Рэп ×hк.п×hпк×hм=2.783*0.995*0,995*0,95=2.633 кВт; Р3=Р2×hк.п=2.633*0.98=2.58 кВт; Определяем угловые скорости валов привода по ф. cтр. 11[1]: w1=p×n1/30=3,14×710/30=74.35 с-1; w2=p×n2/30=3,14×284/30=29.74 с-1; w3=p×n3/30=3,14×71/30=7.43 с-1. Определяем крутящие моменты на валах привода по: Т1=Р1/w1=2786/74.35=37.47 Н× ...

... проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, те

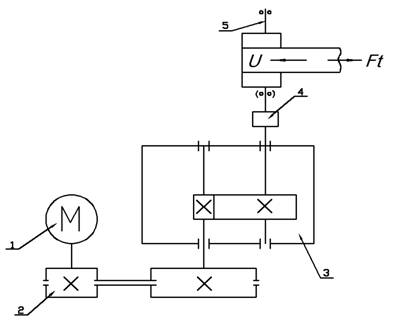

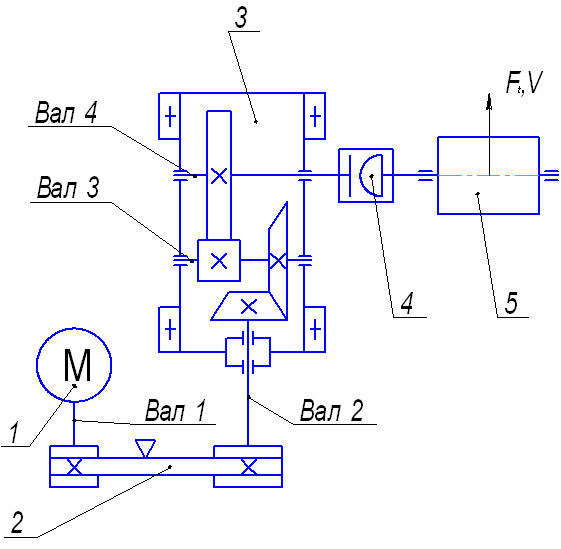

... : 1.3 Определение частоты вращения вала исполнительного механизма и двигателя Частота n4, мин-1, вращения вала: гдеD - диаметр барабана ленточного конвейера, мм; Рисунок 1 - Кинематическая схема привода ленточного конвейера: 1 - электродвигатель; 2 - ременная передача; 3 - двухступенчатый коническо-цилиндрический редуктор; 4 - компенсирующая муфта; 5 - узел барабана. ...

0 комментариев