Навигация

Проектирование привода цепного конвейера

ДЕТАЛИ МАШИН

КУРСОВАЯ РАБОТА

Содержание

Введение

1 Техническое задание

1.1 Схема привода

1.2 Исходные данные

2 Кинематический и энергетический расчет привода

2.1 Общий КПД привода

2.2 Мощность потребляемая рабочим органом

2.3 Требуемая мощность электродвигателя

2.4 Частота вращения рабочего органа

2.5 Подбор электродвигателя

2.6 Передаточное число привода

2.7 Частоты вращения валов

2.8 Угловые скорости валов

2.9 Мощности передаваемые валами привода

2.10 Крутящие моменты на валах привода

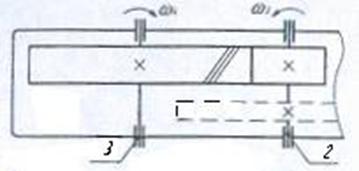

3 Расчет редуктора

3.1 Выбор материала

3.2 Определение межосевого расстояния и модуля

3.3 Проверка скорости скольжения

3.4 Проверка прочности по контактным напряжениям

3.5 Проверка прочности на изгиб

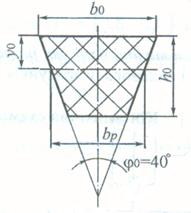

3.6 Определение основных размеров

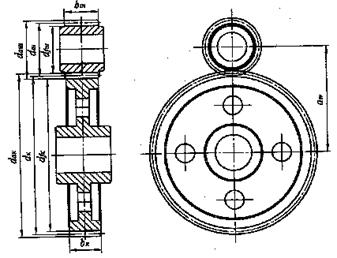

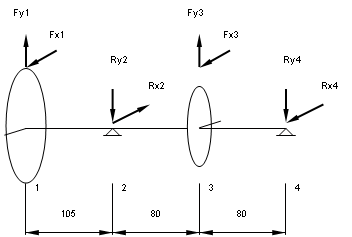

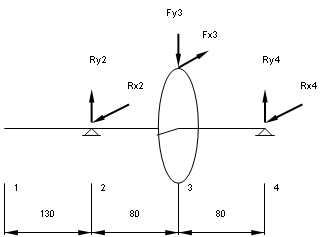

4 Расчет валов

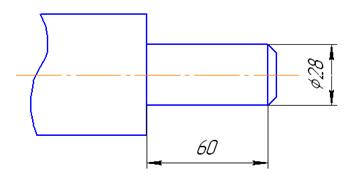

4.1 Проектный расчет валов

4.2 Проверочный расчет тихоходного вала

4.3 Расчет вала на усталостную прочность

4.4 Расчет вала на статическую прочность

4.5 Проверка жесткости вала

5 Выбор подшипников качения

5.1 Проверочный расчет подшипников качения

5.2 Проверка подшипников качения по статической грузоподъемности

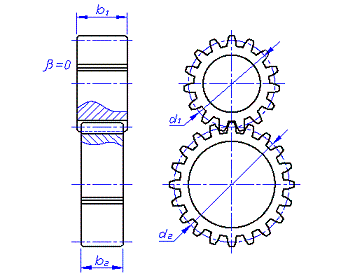

6 Расчет открытой зубчатой передачи

6.1 Подбор материала колес

6.2 Расчет модуля

6.3 Выбор основных параметров передачи

6.4 Проверка расчетных напряжений изгиба

7 Проверка. Расчет шпоночных соединений

8 Выбор муфт

9 Смазка редуктора

Заключение

Список использованной литературы

Введение

Инженер-конструктор является творцом навой техники, и уровнем его творческой работы в большей степени определяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механике, машиностроительного черчения и т.д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

В настоящее время в Республике Беларусь отсутствует собственное производство редукторов общего назначения. Между тем в республике имеется ряд разработок, которые позволили бы организовать такое производство.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требования к долговечности, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передачи зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потери одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. зубчатые передачи в сравнении с другими механическими передачами обладают большей надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач, они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт. Передаваемые моменты достигают 5*106 Н*м. Диаметры колес, например в передачах на гребной винт судовых установок, доходят до 6 м.

К недостаткам зубчатых передач могут быть отнесены требования высокой точности изготовления и шум при работе со значительными скоростями.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предыдущий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и много поточные и т.д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения – 85%, в дорожных машинах – 75%, в автомобилях – 10% и т.д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

1 Технические данные

Спроектировать привод цепного конвейера.

Разработать:

1 Общий вид

2 Редуктор

3 Приводной вал со звездочками и подшипниками

4 Плиту и раму

5 Рабочие чертежи деталей

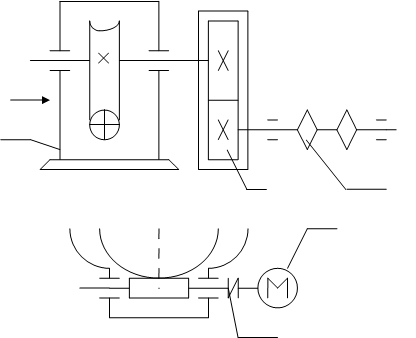

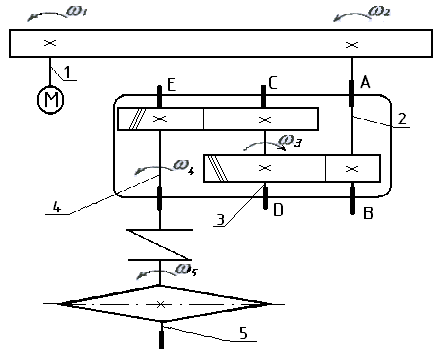

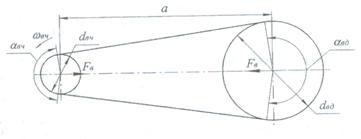

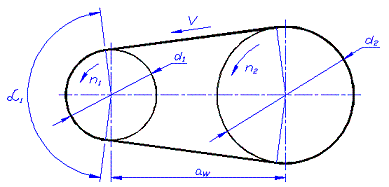

1.1 Схема привода

А

1- электродвигатель

2- муфта упругая

3- редуктор

4- цилиндрическая открытая зубчатая передача

5- приводной вал со звездочками

1.2 Исходные данные

1. Тяговое усиление цепи F=80 кH

2. Скорость движения лентыV=0.3 м/c

3. Число зубьев звездочки Z=11

4. Шаг цепи P=250 мм

5. Срок службы редуктора 5 лет

6. Работа двухсменная

2 Кинематический и энергетический расчет механического привода

2.1 Общий КПД привода

![]() ,где:

,где:

![]() -КПД червячной передачи (таб. 2.1.[1])

-КПД червячной передачи (таб. 2.1.[1])

![]() -КПД цилиндрической передачи

-КПД цилиндрической передачи

![]() -КПД упругой муфты

-КПД упругой муфты

![]() -КПД подшипников каченя

-КПД подшипников каченя

2.2 Мощность потребляемая рабочим органом

![]()

2.3 Требуемая мощность электродвигателя

![]()

2.4 Частота вращения рабочего органа

![]()

Желаемая частота вращения вала электродвигателя

![]()

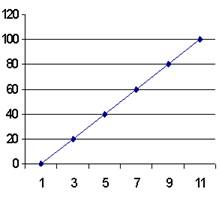

где: ![]() -ориентированное передаточное число привода

-ориентированное передаточное число привода

![]() где,

где,

![]() - передаточное число червячной передачи

- передаточное число червячной передачи

![]() - передаточное число цилиндрической передачи

- передаточное число цилиндрической передачи

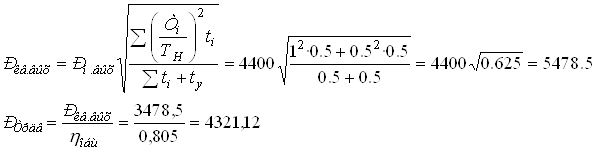

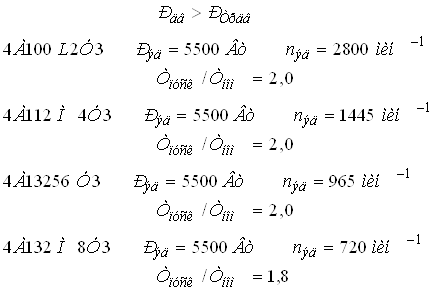

2.5 Подбор электродвигателя

По ГОСТ 19523-81 выбираем электродвигатель типа ИА 1325ВУЗ, у которого

![]()

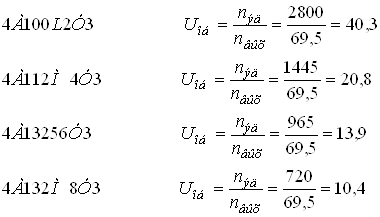

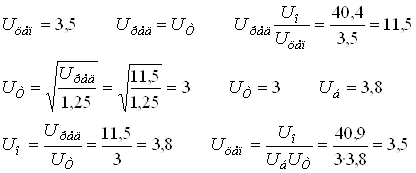

2.6 Передаточное число привода

![]()

Так же ![]()

Должна выполняться проверка

![]()

110,007![]() 110

110

2.7 Частоты вращения валов

![]()

![]()

![]()

В результате выполняется проверка ![]()

2.8 Угловые скорости валов

![]()

![]()

![]()

2.9 Мощности передаваемые валами привода

![]()

![]()

![]()

2.10 Крутящие моменты на валах привода

![]()

![]()

![]()

N вала частота вращения угловая скорость мощность крутящий момент

n, ![]()

![]() Р, кВтТ, Нм

Р, кВтТ, Нм

1 720 75,36 4 53

2 26,182 2,74 3,2 1167,9

36,545 0,685 3,1044531,39

3 Расчет редуктора

3.1 Выбор материала

В первом приближении оцениваем скорость скольжения

![]()

По рекомендации §9,7 и таблиц 9 и [2] назначаем материал колеса БРА Ж9-4. У данного материала σ![]() =200МПа ; σ

=200МПа ; σ![]() =400МПа. Материал червяка сталь 40Х, закалка до 54HRC, витки после термообработки нужно шлифовать и полировать. При этом [σ

=400МПа. Материал червяка сталь 40Х, закалка до 54HRC, витки после термообработки нужно шлифовать и полировать. При этом [σ![]() ]=300-25

]=300-25![]() =214,69 МПа. По рекомендации §9.1[2] назначаем q’=16 так же принимаем z1=2, тогда z2=z1U=55>28. В рекомендуемых пределах.

=214,69 МПа. По рекомендации §9.1[2] назначаем q’=16 так же принимаем z1=2, тогда z2=z1U=55>28. В рекомендуемых пределах.

Похожие работы

... Uоб =40,3 2. Кинематический расчет привода 2.1 Общее передаточное число привода 2.2 Частоты вращения Что соответствует задачи 3. Силовой расчет 3.1 Находим рассчитанную мощность привода, как можно наибольшую размерную величину а) б) 3.2 Определяем мощность на валах 3.3 Определяем моменты на валах 3.4 Данные сводим в таблицу № вала ni мин-1 ...

... (C/P) 3 ;αh =106/ (60·200) · (19,5/1,521) 3=175604 часов. эта величина превышает заданный расчетный срок службы привода tP=9928 часов. 6.4 Выбор муфт Для соединения тихоходного вала редуктора с барабаном (поз.5) конвейера используем упругую втулочно-пальцевую муфту (МВП), типоразмер которой выбираем по величине наибольшего диаметра соединяемых валов с учетом ограничения Т< [T], ...

... Результаты расчётов сводятся в табл.1.2 и являются исходными данными для всех следующих расчётов. Таблица 1.2 Результаты кинетического и силового расчётов привода Параметры № вала N, кВт ω рад/с М,Нм 1 16,5 102,05 161,7 2,98 47,68 2 15,7 34,24 458,5 4 3 14,9 8,56 1740 4 4 14,3 2,14 6682 1 5 13 2,4 6542 2. Расчет ...

... отверстий: Dотв. = Doбода - dступ.) / 4 = (510 - 112) / 4 = 99,5 мм = 100 мм. Фаска: n = 0,5 x mn = 0,5 x 3,5 = 1,75 мм Округляем по номинальному ряду размеров: n = 2 мм. 6. Выбор муфты на выходном валу привода В виду того, что в данном соединении валов требуется невысокая компенсирующая способность муфт, то допустима установка муфты упругой втулочно-пальцевой. Достоинство данного типа ...

0 комментариев