Навигация

ПОСТРОЕНИЕ ГРАФОМАТЕМАТИЧЕСКОЙ МОДЕЛИ

2. ПОСТРОЕНИЕ ГРАФОМАТЕМАТИЧЕСКОЙ МОДЕЛИ

Общая структурная модель, рассматриваемой системы:

ТСД = UЭj

где Эj- символ элементов системы;

γ = [ 1; n ] – индекс элементов.

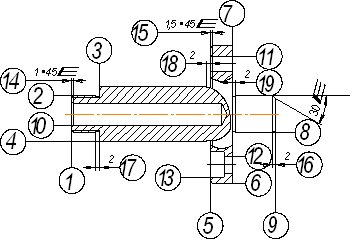

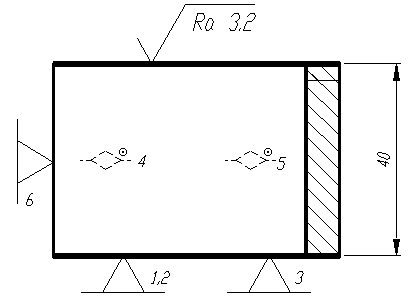

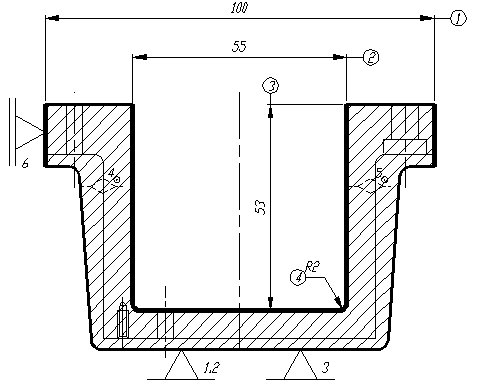

3. МАССИВ ИНФОРМАЦИИ ОБ ЭЛЕМЕНТАХ ВРАЩЕНИЯ 1-ГО УРОВНЯ ТДС

Таблица 1

| Nп.п. |

Реквизиты | 10R | 20R | 2010R | 2020R |

| 1 | Параметр, мм | 160 | 80 | 80 | 50 |

| 2 | Точность, Квалитет | h12 | h12 | H9 | H9 |

| 3 | Верхнее отклонение | - | - | 0,074 | 0,062 |

| 4 | Нижнее отклонение | -0,4 | -0,3 | - | - |

| 5 | Допуск IT, мм | 0,4 | 0,3 | 0,074 | 0,062 |

| 6 | Шероховатость, мкм | 20 | 20 | 2,5 | 2,5 |

| 7 | Физико-механические свойства | НВ192…..285; σвр ≥ 75; σт ≤ 45 | |||

| 8 | Покрытие | Оксидирование | |||

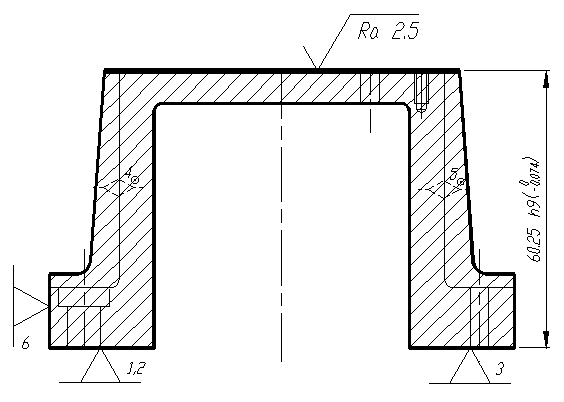

МАССИВ ИНФОРМАЦИИ О ПЛОСКОСТНЫХ ЭЛЕМЕНТАХ

Таблица 2

| Nп.п. |

Реквизиты | 10 | 20 | 30 | 2020R |

| 1 | Шероховатость, мкм | 10 | 20 | 10 | 10 |

| 2 | Физико-механические свойства | НВ192…..285; σвр ≥ 75; σт ≤ 45 | |||

| 3 | Покрытие | Оксидирование | |||

Из трех возможных равновесий геометрических связей в детали встречаются все:

- пересечение между выделенными совокупностями Энар и Эвн;

- между Эвр и Эпл;

-положение и сопряжение между элементами внутри этих совокупностей.

В составе геометрических связей положения выделяют 2-а множества связей, мощности которых однозначно определяются числом соответствующих элементов: Эвр и Эпл.

|Kпл| = | Эпл | - 1;

Число гипотетически возможных вариантов для рассматриваемого типа структур оценивается выражением:

Vr = nn-2

где Vr – число вариантов;

n - число элементов в структуре взаимосвязанного множества;

Для рассматриваемого примера:

|Эпл| = 6 => Vr = 66-2 = 64=1296

Данная величина показывает специфику и сложность задачи синтеза структуры связи элементов при конструировании деталей, предполагая выбор из множества Vr возможных решений - одного, принятого в качестве решения задачи синтезов системы связей.

Для моделирования структур целесообразно использовать графы (G), вершины которых моделируют соответствующие элементы, а дуги (ребра)- связи между ними.

Множество вершин (V), связи которых определены множеством ребер (Е) – называют графом и обозначают: G(V;Е).

Из всех возможных разновидностей графов для исследуемого объекта характерно использование определенного вида, называемого - «граф–дерево». Это объясняется однозначным соответствием между мощностями множеств вершин (V) и ребер (Е):

| V | = | E | + 1

или в терминах исследуемого объекта:

| Э | = |K| + 1,

где Э – число элементов в моделируемой структуре;

К – число геометрических связей между ними.

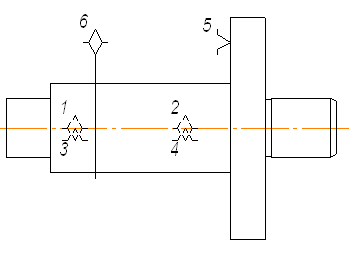

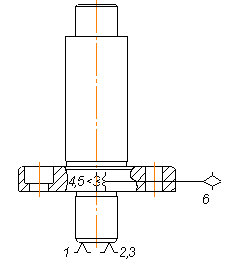

Приведенные модули G1(Эпл;Kпл) и G2(Эвр;Kвр) описывают связи между плоскостными элементами и элементами вращения.

Приведенный граф G3(Эпл;Kпл) характеризует ещё один из числа возможных видов структур связей между Эпл.

Похожие работы

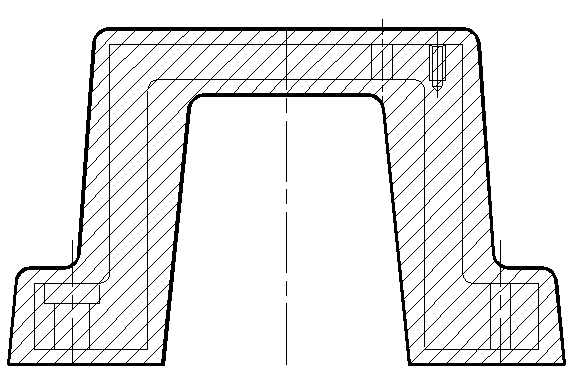

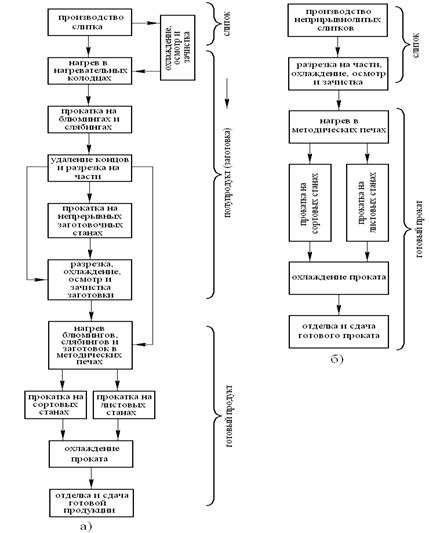

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

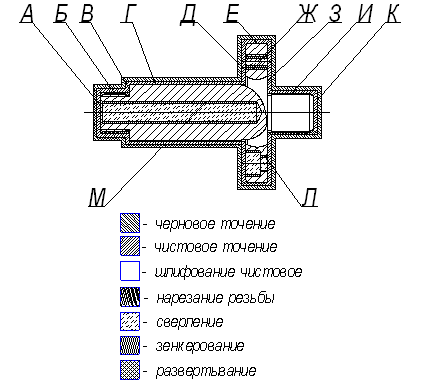

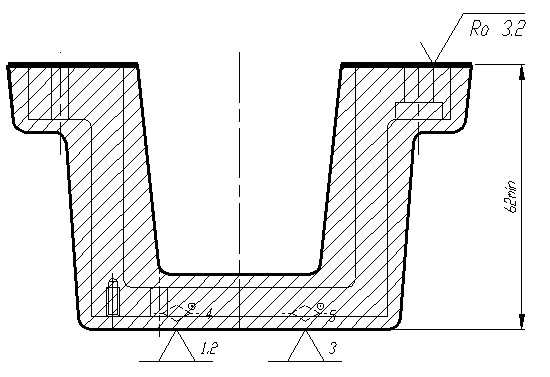

... , зависящий от массы заготовки (от 3 до 5 кг); -коэффициент, зависящий от серийности производства. 4. Разработка технологического процесса изготовления детали 4.1. Назначение маршрута обработки отдельных поверхностей На этом этапе проектирования технологического процесса решается каким методом и сколько раз обрабатывать отдельные поверхности. Для этого используем таблицы ...

... Тпз= 8,7 мин. В единичном производстве подготовительно заключительное время полностью переходит на каждую деталь Тш.к. = 2,35 + 8,7/1 = 11,05 мин 9. Основные технико-экономические показатели технологического процесса Расчет технико-экономических показателей проведем на примере операции 035 Капитальные вложения, учитываемые при определении эффективности технологии обработки деталей, ...

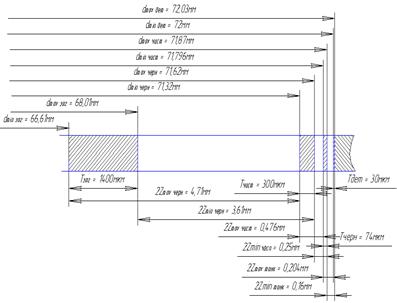

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

0 комментариев