Навигация

Расчет числа действительных тарелок графоаналитическим методом (построение кинетических кривых)

3.7. Расчет числа действительных тарелок графоаналитическим методом (построение кинетических кривых)

Определим вязкость жидкости (бензол и толуол) при температуре t=200C в верхней и нижней частях колонны по формулам (2.94, 2.95):

а) в верхней части колонны при ![]() ;

;![]() :

:

![]()

б) в нижней части колонны:

![]()

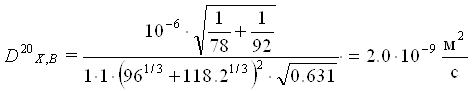

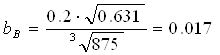

Рассчитаем коэффициент диффузии в жидкости при температуре t=200С в верхней и нижней частях колонны по формулам(2.92,2.93):

а) в верхней части колонны при ![]() ;

; ![]()

б) в нижней части колонны:

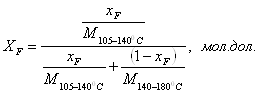

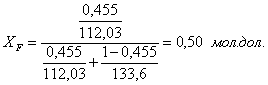

Определим плотность жидкости (смеси) при t=200C в верхней и нижней частях колонны по формулам (2.46, 2.47):

а) в верхней части колонны:

при ![]() ;

; ![]()

![]()

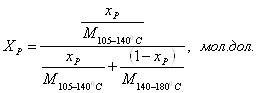

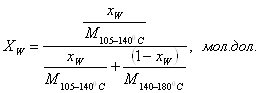

б) в нижней части колонны:

при ![]() ;

; ![]()

![]()

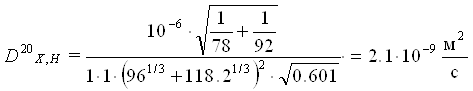

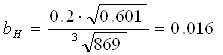

Рассчитаем температурный коэффициент b для верхней и нижней частей колонны по формулам (2.96, 2.97):

а) в верхней части колонны:

б) в нижней части колонны:

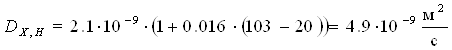

Рассчитаем коэффициент диффузии в жидкости при средней температуре в верхней и нижней частях колонны по формулам (2.90, 2.91):

а) в верхней части колонны:

![]()

б) в нижней части колонны:

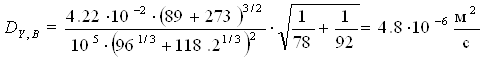

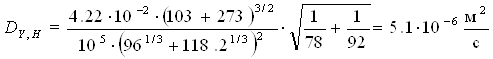

Определим коэффициент диффузии в паровой фазе при средней температуре в верхней и нижней частях колонны по формулам (2.98, 2.99):

а) в верхней части колонны при tср.в.=890С:

б) в нижней части колонны при tср.н.=1030С:

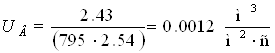

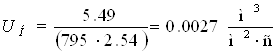

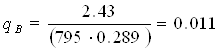

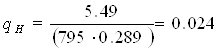

Определим плотность орошения для верхней и нижней частей колонны по формулам (2.100, 2.101): а) в верхней части колонны:

б) в нижней части колонны:

Определим удельный расход жидкости на 1м ширины переливной перегородки для верхней и нижней частей колонны по формулам (2.88, 2.89):

а) в верхней части колонны:

б) в нижней части колонны:

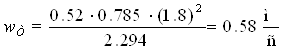

Рассчитаем скорость пара в рабочем сечении тарелки по формуле (2.79):

Рассчитаем показатель степени в формуле расчета высоты светлого слоя жидкости по формуле:

![]()

Рассчитаем поверхностное натяжение воды при tср.в.=890С и tср.н.=1030С интерполяцией с использованием справочной информации по поверхностному натяжению воды [11]:

· Поверхностное натяжение воды при tср.в.=890С:

При t=800С→σв=62.6·10-3 Н/м; при t=1000С→σв=58.9·10-3 Н/м

![]()

· Поверхностное натяжение воды при tср.н.=1030С:

При t=1000С→σв=58.9·10-3 Н/м; при t=1200С→σв=54.9·10-3 Н/м ![]()

Определим высоту светлого слоя жидкости для верхней и нижней частей колонны по формуле (2.87):

а) в верхней части колонны:

![]()

б) в нижней части колонны:

![]()

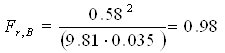

Критерий Фруда определим по формулам (2.83,2.84)

а) в верхней части колонны:

б) в нижней части колонны:

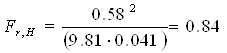

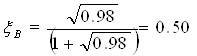

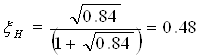

Определим паросодержание барботажного слоя по формулам (2.85, 2.86):

а) в верхней части колонны:

б) в нижней части колонны:

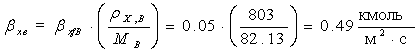

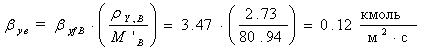

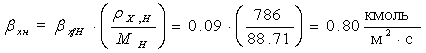

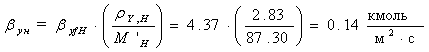

Рассчитаем коэффициенты массоотдачи, отнесенные к единице рабочей площади тарелки для жидкой и паровой фаз по формулам (2.81, 2.82):

а) в верхней части колонны:

![]()

![]()

б) в нижней части колонны:

![]()

![]()

Осуществим пересчет коэффициента массоотдачи из ![]() в

в ![]() :

:

а) в верхней части колонны:

б) в нижней части колонны:

При х=0,05 в нижней части колонны коэффициент распределения m (тангенс угла наклона равновесной линии в этой точке) равен 2,60.

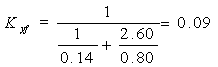

По формуле (2.80) вычислим коэффициент массопередачи Куf:

Определим число единиц переноса по формуле (2.78):

![]()

Рассчитаем локальную эффективность по пару по формуле (2.77):

![]()

Фактор массопередачи для нижней части колонны:

![]() , где

, где

![]()

Тогда:

![]()

![]()

Рассчитаем В по формуле (2.76):

![]()

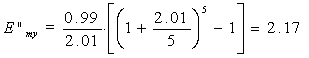

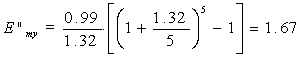

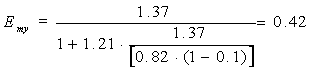

Далее определим значение Е′′mу по формуле (2.75):

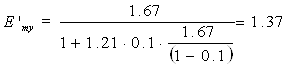

Определим Е′mу по формуле (2.74):

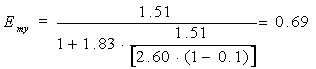

Эффективность по Мэрфи находим по формуле (2.73), принимая e, равным 1:

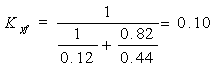

При х=0,60 в верхней части колонны коэффициент распределения m (тангенс угла наклона равновесной линии в этой точке) равен 0.82.

По формуле (2.80) вычислим коэффициент массопередачи Куf:

Определим число единиц переноса по формуле (2.78):

![]()

Рассчитаем локальную эффективность по пару по формуле (2.77)

![]()

Фактор массопередачи для верхней части колонны:

![]()

Рассчитаем В по формуле (2.76):

![]()

Далее определим Е′′mу по формуле (2.75):

Определим величину Е′mу по формуле (2.74):

Эффективность по Мэрфи находим по формуле (2.73), принимая e, равным 1:

Интерполяцией определим Y*, необходимое для нахождения Yвых. Для расчета используем данные табл. 3.1.

В верхней части колонны:

при х=0.60:

![]()

при х=0.75:

![]()

при х=0.90:

![]()

В нижней части колонны:

при х=0.05:

![]()

при х=0.15:

![]()

при х=0.30:

![]()

По уравнениям рабочих линий находим Yвх:

В верхней части колонны: ![]()

При х=0.60→![]()

При х=0.75→![]()

При х=0.90→![]()

В нижней части колонны: ![]()

При х=0.05→![]()

При х=0.15→![]()

При х=0.30→![]()

Используя, ранее рассчитанные Y*, Yвх и Еmy, определим Yвых:

![]()

В верхней части колонны:

![]()

![]()

![]()

В нижней части колонны:

![]()

![]()

![]()

Результаты расчета параметров, необходимых для построения кинетической линии, приведены в табл. 3.4:

Таблица 3.4 Данные для построения кинетической линии| параметр | Нижняя часть | Верхняя часть | ||||

| x | 0.05 | 0.15 | 0.30 | 0.60 | 0.75 | 0.90 |

| m | 2.60 | 1.87 | 1.34 | 0.82 | 0.65 | 0.51 |

| Kyf | 0.09 | 0.10 | 0.11 | 0.10 | 0.10 | 0.11 |

| noy | 4.79 | 5.32 | 5.85 | 5.11 | 5.11 | 5.62 |

| Ey | 0.99 | 0.99 | 0.99 | 0.99 | 0.99 | 0.99 |

| λ | 1.83 | 1.31 | 0.94 | 1.21 | 0.96 | 0.75 |

| В | 2.01 | 1.44 | 1.03 | 1.32 | 1.06 | 0.83 |

| E''my | 2.17 | 1.75 | 1.49 | 1.67 | 1.51 | 1.38 |

| E'my | 1.51 | 1.40 | 1.28 | 1.37 | 1.30 | 1.23 |

| Emy | 0.69 | 0.67 | 0.64 | 0.42 | 0.42 | 0.41 |

| Y* | 0.11 | 0.29 | 0.51 | 0.79 | 0.88 | 0.96 |

| Yвх | 0.06 | 0.21 | 0.43 | 0.72 | 0.82 | 0.92 |

| Yвых | 0.09 | 0.26 | 0.48 | 0.75 | 0.85 | 0.94 |

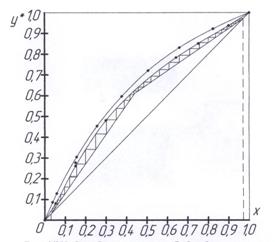

Используя данные табл. 3.4, наносим на диаграмму равновесия между паром и жидкостью в системе бензол–толуол при флегмовом числе R=2.12 точки, по которым проводим кинетическую линию (см. рис. 3.23).

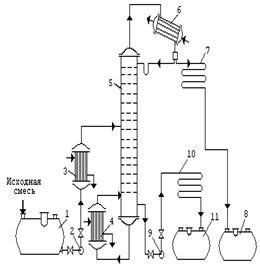

Рис. 3.23. Определение числа действительных тарелок бензольно-толуольной смеси при флегмовом числе R=2.12

Построением ступеней между рабочей и кинетической линиями определим число действительных тарелок для верхней (укрепляющей) и нижней (исчерпывающей) частей колонны.

Общее число действительных тарелок:

![]()

4. Выбор конструкционного материала аппарата и опор

Оборудование современных процессов нефтепереработки и нефтехимии должно работать при низких и высоких температурах, значительных механических напряжениях, в агрессивных рабочих средах. Поэтому материалы, применяемые в нефтезаводском, нефтехимическом машиностроении, должны непременно обладать радом свойств:

• высокой механической прочностью;

• высокой жаропрочностью, т.е. способностью сохранять необходимую прочность при работе в условиях высоких температур;

• сохранением свойств после резких теплосъемов;

• высокими вязкостью и усталостными свойствами (циклической прочностью) – устойчивостью против знакопеременных или повторных однозначных нагрузок;

• малой склонностью к старению, т.е. к неблагоприятному изменению с течением времени механических свойств, выражающемуся в снижении вязкости и повышении твердости и прочности.

• высокой коррозионной стойкостью в агрессивных средах, а также жаростойкостью – устойчивостью против химического разрушения при высоких температурах.

Следовательно, конструкционный материал подбирается в зависимости от таких важных факторов как тепловая нагрузка аппарата, температурные условия процесса, физико-химические параметры рабочих сред, условия теплообмена, характер гидравлических сопротивлений, вид материала и его коррозийную стойкость, простота устройства и компактность, расположение аппарата, взаимное направление движения рабочих сред, возможность очистки поверхности теплообмена от загрязнений, расход металла на единицу переданной теплоты и другие технико-экономические показатели. Для изготовления оборудования применяют углеродистые и легированные стали, серый, модифицированный и легированные чугуны, цветные металлы и сплавы, а также неметаллические материалы.

Химические продукты в той или иной мере всегда вызывают коррозию материала аппарата, поэтому для изготовления их применяют различные металлы (железо, чугун, алюминий) и их сплавы. Наибольшее применение находят стали. Стали с низким содержанием углерода хорошо штампуются, но плохо обрабатываются резанием. Добавки легирующих элементов улучшают качество сталей и придают им особые свойство (например, хром улучшает механические свойства, износостойкость и коррозионную стойкость; никель повышает прочность, пластичность; кремний увеличивает жаростойкость).

Хромоникелевые стали обладают коррозионной стойкостью в агрессивных средах, чем хромистые нержавеющие стали. Поэтому для проведения процесса ректификации смеси бензол – толуол подойдет аппарат, изготовленный из марок сталей 12Х18Н9Т, 08Х18Н10Т, 08Х17Н13М2Т.

Колонный аппарат имеет большую массу, приходящуюся на небольшую площадь опоры. Колонны, устанавливаемые под открытым небом, подвергаются действию ветровых нагрузок, поэтому они имеют массивные кольцевые опоры.

Опорную плиту укрепляют вертикально ребрами жесткости, которые в верхней части иногда дополнительно связываются кольцом. Высота кольцевой опоры определяется конструктивными соображениями. В некоторых случаях опора получается до 5–6 м. Для доступа внутрь опоры и вывода трубопроводов в обечайке делаются отверстия. Края отверстий обязательно укрепляются кольцами жесткости. Если колонна монтируется между перекрытиями, ее устанавливают на боковую кольцевую опору, приваривают к боковой стенке колонны. Стенки колонны в месте установки опоры делают утолщенными или укрепляют кольцевой накладкой. Для процесса ректификации подойдет опора, изготовленная из СтЗ.

Заключение

В процессе проделанной работы была рассчитана ректификационная колонна для разделения смеси бензол–толуол.

В результате расчета получены данные:

1) Расход дистиллята – 3.94 т/час;

2) Расход кубового остатка – 6.06 т/час;

3) Рабочее флегмовое число – 2.12;

4) Число теоретических тарелок:

Всего – 23, из них верхних – 7, нижних – 16;

5) Диаметр колонны – 1,8 м;

6) Высота колонны – 14.1 м;

7) Средняя эффективность тарелки:

В верхней части колонны – 0.45,

В нижней части колонны – 0.41;

8) Число действительных тарелок:

Всего – 38, из них верхних – 16, нижних – 22;

9) Гидравлическое сопротивление тарелок:

В верхней части колонны – 385.9 Па,

В нижней части колонны – 485.3 Па;

Список литературы 1. Александров И.А.. Ректификационные и адсорбционные аппараты. - М.:Химия,1981.

2. Карманный справочник переработчика под ред. Рудина Н.И. – С-П.: Химия, 2000 г.

3. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1973.

4. Коган В.Б., Фридман В.М., Кафаров В.В. Равновесие между жидкостью и паром. - М-Л: Наука, 1986.

5. Колонные аппараты. Каталог. – М.: ЦИНТИХИМНЕФТЕМАШ, 1978 г.

6. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчёта химической аппаратуры. - Л.: Машиностроение, 1970.

7. Основные процессы и аппараты химической технологии. Пособие по проектированию под ред. Дытнерского Ю.И. – М.: Химия, 1991 г.

8. Павлов К.Ф., Романков П.Т., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия,1987.

9. Скобло А.И. Процессы и аппараты нефтепереработки и нефтехимической промышленности. М.:Химия, 1982.

10. Справочник химика. Т2.- М-Л: Госхимиздат, 1963

11. Справочник химика под ред. Никольского Б.П. – Л.: Химия,1962 г, т. I

12. Справочник химика под ред. Никольского Б.П.– Л.: Химия,1963 г, т. II

13. Стабников В.Н. Расчет и конструирование контактных устройств ректификационных и абсорбционных аппаратов. Киев.: Техника,1970

Похожие работы

... Расход % кг/час т/год Фр. 62-1050С 6,5 23897,06 195000 Фр. 62-850С 3,3 12132,35 99000 Фр. 85-1050С 3,2 11764,71 96000 Таблица 15 Сводный материальный баланс блока стабилизации и вторичной перегонки бензина установки ЭЛОУ-АВТ Приход % кг/час т/год Расход % кг/час т/год Нестабильный бензин 25,72 94558,82 771600 УВГ 1,28 4705,88 38400 Фр. С5-620С ...

0 комментариев