Навигация

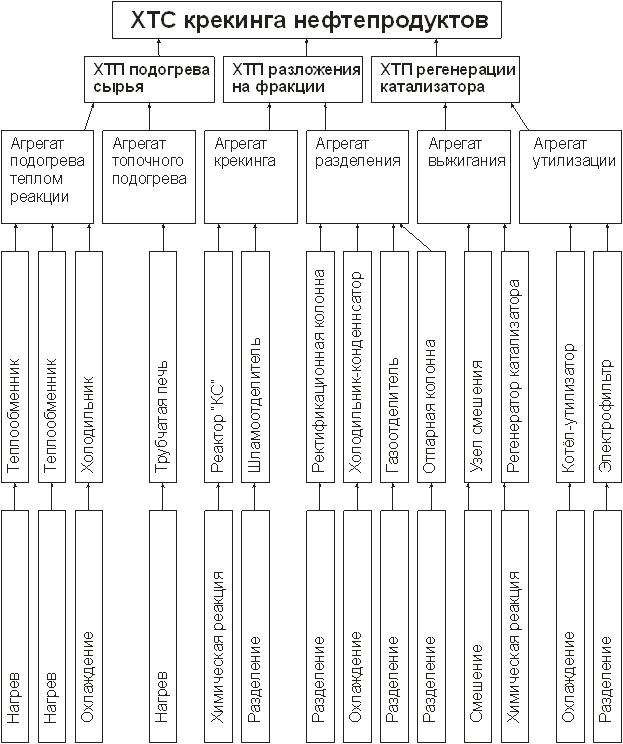

Определение технологической топологии ХТС

4.2. Определение технологической топологии ХТС

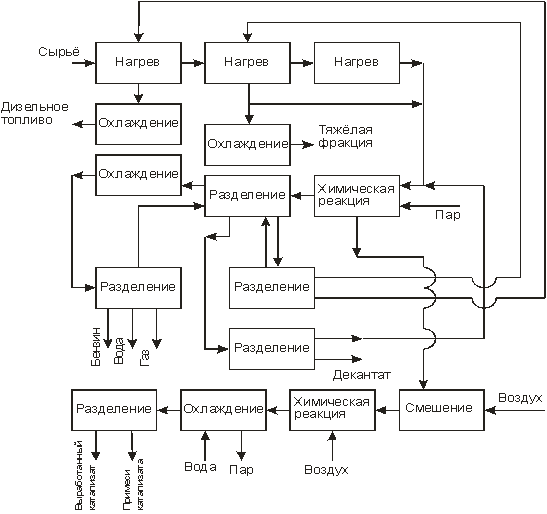

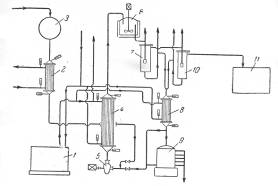

Для установления оптимального характера и порядка взаимодействия отдельных аппаратов в производственном процессе рассмотрим технологическую производства бензина в процессе крекинга (рис. 2).

В технологической схеме представлены последовательные, и обратные (рециклические) топологические связи между аппаратами. Поскольку в ХТС присутствует рецикл, то она относится к замкнутому типу ХТС.

Последоваетльные технологическими связями обеспечивают поэтапный проход сырья и продуктов реакции все технологические стадии. (аппараты 1 – 13). В замкнутом цикле работают аппараты 1–3–4–7, 5–6–4, 4–9–3.

4.3. Установление технологических и конструкционных параметров ХТС, технологических параметров режима и потоков

Основным аппаратом установки каталитического крекинга является реактор кипящего слоя. Реактор крекинга «КС» представляет цилиндрический стальной аппарат диаметром 4 м и высотой 40 м с верхним штуцером для ввода паров сырья и нижним – для вывода отработанного катализатора. Внутренний объем реактора разделен на три зоны: реакционную, отпарную и отстойную. В отпарную зону подается водяной пар для отделения адсорбированных на катализаторе углеводородов. Реакционная зона реактора заполнена кипящим слоем катализатора, который создается парами сырья высотой 5–6 м и плотностью 400 кг/м3. Производительность реактора составляет 800 т/сутки.

Входящие потоки:

Пар – темпетатура 450 0С, давление 0,25 МПа;

Сырьё – 300 0С, давление 0,25 МПа;

Исходящие потоки:

Пары продуктов реакции и водяной пар – темпетатура 450 0С, давление 0,20 МПа;

4.4. Изображение графических моделей ХТС

4.4.1. Функциональная схема

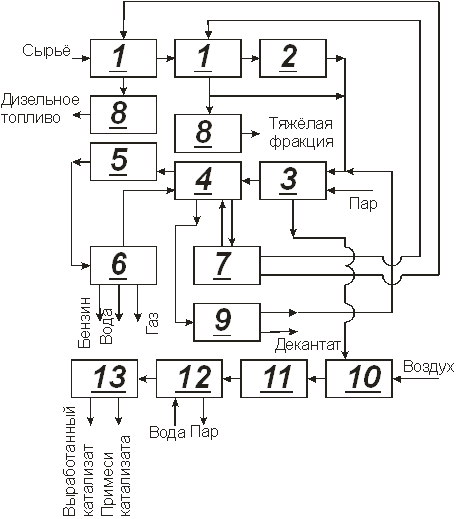

4.4.2. Структурная схема

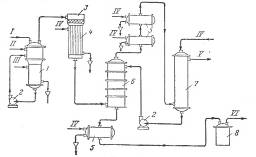

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

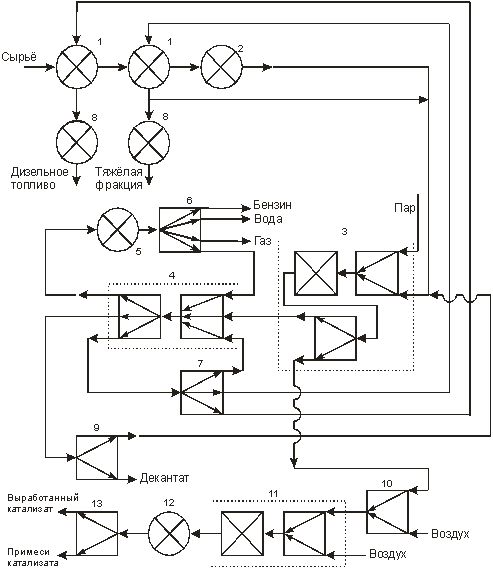

4.4.3. Операторная схема

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

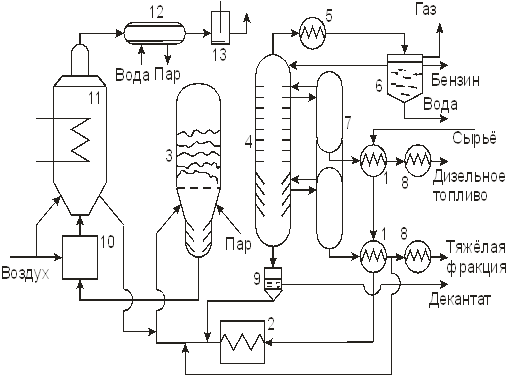

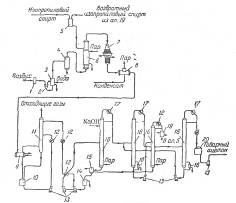

4.4.4. Технологическая схема

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

Сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом поступает в реактор крекинга 3. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газофракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.

Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки.

Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3.

5. Анализ ХТС

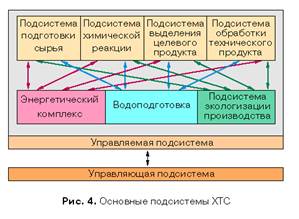

5.1. Представление изучаемого объекта в виде иерархической структуры ХТС

5.2. Построение математической модели ХТС

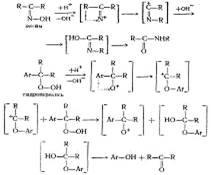

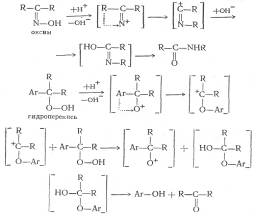

Химическая модель процесса каталитического крекинга имеет очень сложный вид. Рассмотрим наиболее простую из реакций протекающих вс процессе крекинга:

СnН2n+2 → CmH2m+2 + CpH2p,

Скорость прямой реакции выражается уравнением

![]()

где ν – скорость прямой реакции, k - коэффициент пропорциональности (константа скорости реакции)

Принимаем, что x1 = ![]() можно записать, что

можно записать, что

ν = k×x1

Принимая, что температурный коэффициент скорости данной химической реакции равен 2.7, можно записать, что

![]()

где x2 – изменение температуры химической реакции ΔТ.

Поскольку процесс синтеза происходит в газовой фазе, можно количественно оценить влияние давления в системе на скорость химического процесса. Так, при увеличении давления в системе, эквивалентного уменьшению объема системы в 2 раза (при этом во столько же раз происходит повышение концентраций реагирующих веществ), скорость прямой реакции возрастает в 2 раза. Таким образом, правомерно записать

![]()

где x3 – изменение давления, соответствующее уменьшению объема системы в 2 раза.

Анализируя полученную математическую зависимость можно сделать вывод о характере влияния основных технологических параметров на скорость прямой химической реакции. При возрастании температуру и давления в реакторе скорость реакции возрастает согласно уравнению.

Похожие работы

... и водную абсорбцию. Несконденсировавшиеся газы после абсорбции ацетона водой сбрасывают в атмосферу. Промывные воды из скруббера объединяют с конденсатом и направляют на ректификацию. Рис. 2. Принципиальная схема производства ацетона неполным окислением изопропилового спирта в паровой фазе: 1 – висциновый фильтр; 2 – ротационный компрессор; 3, 9, 12, 19 – холодильники; 4 – ресивер; 5 – ...

... , необходимо отметить, что во многих случаях следует комплексно использовать их, дополняя совершенствованием организации и управления производством, расширением и углублением научных исследований в области химической технологии, а также улучшением проектной деятельности соответствующих организаций. Новым мощным средством повышения эффективности ряда производств следует считать внедрение атомной ...

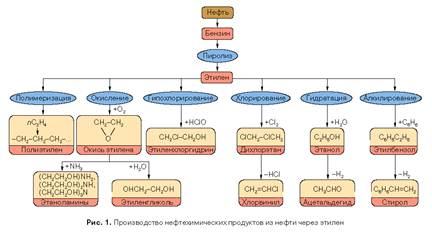

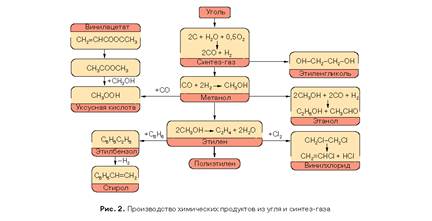

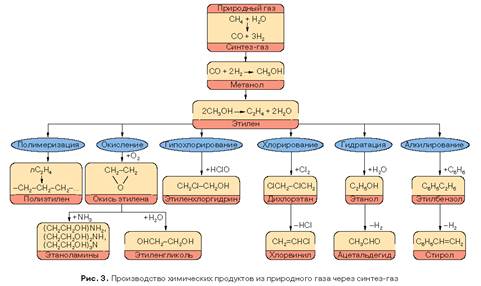

... попутного газа. Это позволит увеличить объем производства мономеров и исходных веществ для промышленного органического синтеза без увеличения добычи углеводородного сырья. ПРИМЕНЕНИЕ АЛЬТЕРНАТИВНОГО СЫРЬЯ Новой ступенью в развитии химических производств будут создание и постепенный переход на каталитические процессы, основной сырьевой базой которых станут природный газ и уголь. Запасы этих ...

... сопряжения с системами иных функциональных назначений, смежных с используемой (если таковые имеются) [3]. ОБЗОР ИСПОЛЬЗУЕМЫХ И ПРОЕКТИРУЕМЫХ СИСТЕМ Наибольшее распространение системы химического мониторинга получили в химической технологии при моделировании технологических процессов. Так, производства нитроглицерина, тротила, аммиачной селитры, фосфатов и других крупнотоннажных продуктов ...

0 комментариев