Навигация

Коэффициент согласованности производительности машин по смежным операциям

3. Коэффициент согласованности производительности машин по смежным операциям.

Ксм. сог. = Пi

Пi-1

4. Коэффициент непрерывности

Кнепр. = å(r - tобр)

r * n

Поточные линии и потоки для которых коэффициент согласованности производительности по отдельным операциям или коэффициент пропорциональности колеблется в пределах от3 до 5% относится с числу непрерывных потоков.

В прерывным потоке, в отличие от непрерывного, отсутствует согласованность в работе машин и отдельных рабочих мест, ритм и продолжительность операции различаются между собой, отсутствует сопряженность производительность оборудования по рабочим местам и операциям.

В связи с этим в прерывном потоке имеет место межоперационное пролеживание предметов труда, простой оборудования или его неполная загрузка, возможны простои рабочих и создание оборотных заделов на стыке смежных участков.

Непрерывный поток имеет 2 основные разновидности по форме осуществления прерывности потока.

1. прерывный поток с расчетным ритмом выпуска продукции. Каждое рабочее место такого потока функционирует в соответствии с ритмом, примерно равным расчетному. На тех рабочих местах, где длительность обработки меньше ритма, после окончания процесса обработки наступает перерыв. Прерывный поток с расчетным ритмом характеризуется наличием систематических, но кратковременных перерывов в работе оборудования и рабочих. Оборотные заделы в таком потоке не создаются. Продолжительность простоя на каждом рабочем месте определяется как разность ритма и времени обработки предметов труда.

2. прерывный поток с учащенным ритмом. Каждая машина в таком потоке работает в течение определенного заранее расчетного времени, но не с расчетным, а с более частым ритмом, равным продолжительности обработки предметов труда на данном рабочем месте. После обработки определенной партии предметов труда наступает длительный перерыв, во время которого оборудование простаивает. В таком потоке необходимо создание оборотного задела.

В цепи машин, рабочих мест, входящих в поточную линию выделяется ведущая машина потока, под которой принимают машину, производительность которой принята за норму производительности и которая определяет выработку всего потока.

Для действующих предприятий, где производственный поток уже организован за ведущую машину в расчета потока принимается машина с наименьшей возможной производительностью, т.к. именно эта машина определяет выработку всего потока и норму производительности линии.

Для действующего предприятия ведущая машина потока может не совпадать с ведущим оборудованием в расчетах мощности. Для нахождения ведущей машины в потоке с не установленными производственными возможностями необходимо провести специальный анализ по определению приведенной производительности машин и на его основе выявить ведущую машину потока. (Чем я и займусь далее в этой работе).

Производственное задание - количество предметов труда, которое должно быть обработано в единицу времени в низшем звене потока для обеспечения бесперебойного производства или заданного объема производства для более структурного звена.

Производственное задание выражает требуемую производительность соответствующего звена потока. Производственное задание выражается в единицах измерения нормы производительности оборудования соответствующего структурного звена.

Z=q*a

Для главной линии потока и ее ведущей машины, производственным заданием является либо программ производства, либо возможная выработка этой главной линии, либо выработка потока . Zгл. = N = qгл. = B

N - программа производства.

Qгл. - возможная выработка главной линии.

B - выработка потока.

Если поток простой, то производственное задание рабочего места равно производственному заданию операции. Если поток сложный, производственное задание по операции делится на количество машин, выполняющих данную операцию.

Между производственными заданиями отдельных звеньев потока имеется тесная взаимосвязь, обуславливающаяся тем, что задание более высокому звену потока служит в то же время возможной или заданной выработкой в расчетах производственного задания низшего звена.

Zв.л. = Zг.л. *aв.л. = N* aв.л. = qг.л.*aв.л.

Для операций вспомогательной линии задание будет равно:

Zв.л.0 = Zв.л. *a0в.л. = Zг.л. * aв.л. * a0в.л. = N*aв.л. = qг.л. aв.л.*a0в.л.

Для рабочего места или машины: Zвл.рм = Zвл0

Производственное задание операций главной линии будет:

Z0гл = Zгл * a0гл = N *a0гл = qгл * a0гл

Рабочее место операций главной линии

Zглрм = Zгл0

Ритм рассчитывается на основе производственного задания и представляет собой обратную ему величину.

Ритм потока - промежуток времени между выпуском отдельных изделий или партии изделий на поточной линии.

Для машин и рабочих мест ритм потока показывает предельное время, в течение которого должна быть завершена обработка изделий на данной линии или рабочем месте. Ритм потока определяется отношением располагаемого фонда рабочего времени в планируемом периоде к производственной программе или возможной выработке.

Rn= T/N = T/q

При непрерывной работе поточной линии, располагаемый фонд рабочего времени приравнивается к календарному. В условиях прорывной работы он равен эффективному времени.

Ритм потока равен ритму главной линии потока и ритму ведущей машины потока. Если выработка всех машин главной линии выражена в одних и тех же единицах измерения или приведена к ним, то ритм потока при полном использовании производственных возможностей равен продолжительности обработки, Являющейся наибольшей.

Ритм вспомогательных линий потока также определяется исходя из производственных заданий этих линий и периода времени, на которое они рассчитаны.

Rв.л. = T/Zв.л.

Ритм операции - это промежуток времени между выпуском отдельных изделий или полуфабрикатов на рабочих местах или машинах занятых на ее выполнение.

R0=T/Z0

Ритм рабочего места или машины - это промежуток времени между выпуском отдельных предметов труда или полуфабрикатов, обрабатываемых на данном рабочем места или машине. Он может быть определен как период времени между началом двух одинаковых следующих друг за другом операций на данном рабочем месте.

"Степень непрерывности потока и его возможная выработка"

| Наименование операции и оборудования | Кол-во единиц оборудования | Технологическая производительность в ед. измерения предметов труда, обрабатываемых на операции. | Коэффициент объективных расхождений в выработке по операциям потока | Суммарная приведенная производительность по операциям в готовых изделиях | Коэффициенты согласованности | ||

| По отдельным операциям К=Пр Вп | По смежным операциям К=Пр Пр | Время обработки мин./кг. | |||||

| Емкость для молока РЗ - ОНС | 1 | 1000 | 0,95 | 950 | 1,003 | 3,79 | |

| Пластинчатая охладительная установка | 1 | 1000-1500 | 0,949 | 949 | 1,002 | 0,999 | 3,79 |

| Емкость для молока РЗ - ОНС | 1 | 1000 | 0,948 | 948 | 1,001 | 0,999 | 3,8 |

| Сепаратор-нормализатор ОС2-Д-500 | 3 | 350 | 0,94 | 992,2 | 1,05 | 1,05 | 3,63 |

| Пластинчатая пастеризационно-охладительная установка Т1-ОУК | 1 | 1000-1500 | 0,947 | 947 | 1,002 | 0,95 | 3,8 |

0,0412

Выход продукта 0,95 %

Производственное задание 947 л./ч.

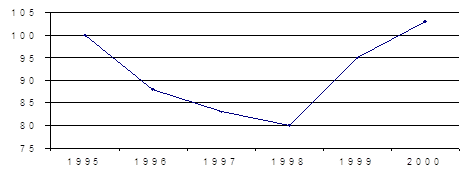

Так как коэффициент согласованности колеблется в пределах от 1 до 1,05. Это свидетельствует о том, что поток является непрерывным

Ритм 3600/947 = 3,8 с./л.

Коэффициент пропорциональности = åКсогл./n показывает недозагруженность оборудования в процентах.

Коэффициент пропорциональности = 5,058/5 = 1,0116 следовательно, оборудование недозагружено на 1,16 %.

Ведущей машиной потока является пластинчатая пастеризационно-охладительная установка она и определяет выработку потока. Выработка потока равна 947 л./ч.

Производственная мощность и резервы ее использования.

Производственная мощность - это способность предприятия или оборудования к максимальному выпуску продукции или переработке максимального количества сырья за определенный период времени при условии его полного использования.

Для большинства пищевых предприятий, где существуют достаточно устойчивые соотношения между сырьем и выходом продукции, производственная мощность исчисляется в единицах готовой продукции.

Главная цель показателя мощности - определить полную величину резервов увеличения выпуска продукции. Сравнивая производственную мощность с достигнутой или плановой величиной выпуска предприятия можно определить резервы, конкретизировать их по факторам и наметить с учетом конкретных условий возможный уровень их использования.

Производственная мощность имеет важное значение а обосновании плана выпуска продукции. В результате анализа ее использования определяются прогрессивные, но реальные нормы использования оборудования, обосновывается плановый рабочий период. О том, что производственная мощность и уровень ее использования являются важнейшими технико-экономическими показателями предприятия, свидетельствуют о том, что в паспорте производственного объединения этим показателям отводится значительное место.

Главные факторы, определяющие величину производственной мощности предприятия.

1. Количество ведущих машин

2. Технические нормы производительности ведущих машин.

3. Максимально возможный фонд времени работы ведущего оборудования в расчетный период.

4. Ассортимент выпуска продукции.

Расчет производственной мощности обычно производится в несколько этапов. При этом сначала рассчитывают сменную, а затем годовую производственную мощность.

1. Определение ведущего технологического оборудования. Могут быть выделены ведущие участки производства с длительным циклом производственного процесса.

Псм. = Пчас*Тэф.*Кпер.

2. Определение сменной производственной мощности.

Мсм. =Псм.*П

3. Определение годовой производственной мощности.

Мгод.=Мсм.*Nсм.

Степень использования производственной мощности определяется путем расчета ряда показателей.

1. Общий коэффициент использования мощности

Кобщ. = Vгод./Мгод.

2. Коэффициент интенсивного использования

Кинт. = q/N

3. Коэффициент экстенсивного использования

Кэкст. = Тф./Т(пл)эф.

Для анализа производственной мощности рассчитываются и резервы производственной мощности, под которыми понимают возможность увеличения выпуска продукции.

Rобщ. = М-Vфак.

R = N-q

R = Tэф - Tф.

R = M(1-Kобщ.)

R = N(1-Kинт)

R = T(1-Kэкст)

| Наименование показателей. | Величина | |

| Фактическая | Проектируемая | |

| Производственная мощность за год, т. | 3600 | 3600 |

| Годовой выпуск, т. | 1200 | 2015 |

| Резервы использования мощности: - Общий, - Интенсивный, - Экстенсивный. | 2400 т 0,35 т.ч. 1200 ч. | 1585 т. 0,35 т./ч. 500 ч. |

| Коэффициент использования мощности - общий, - интенсивный, - экстенсивный. | 0,33 0,65 0,51 | 0,56 0,65 0,86 |

Производительность фактическая 0,65 т./ч.

Производственная мощность фактическая = производственной мощности проектируемой = техническая норма * эффективный фонд времени = 3600 т./год.

Годовой выпуск фактический = 2 т./см. * кол-во смен. = 2*600 = 1200 т./год.

Коэффициенты использования мощности:

Общий = 1200/3600 = 0,33

Экстенсивный 1818,18/3600 = 0,51

Интенсивный 0,66/1=0,66

Резервы использования мощности:

Общий резерв = 3600-1200 = 2400 т.

Интенсивный резерв = 1-0,65 = 0,35 т./ч.

Экстенсивный резерв = 600 см.*6ч. - 4ч*600см. = 1200 ч.

Система планово-предупредительного ремонта.

Производственное оборудование пищевого предприятия представляет собой наиболее важную часть основных фондов.

В процессе эксплуатации оборудования происходит снижение его работоспособности, точности, производительности. Надлежащий уход за оборудованием и рациональная организация его ремонта - необходимые условия сохранения основных фондов и улучшения экономических показателей их использования.

Система планово-предупредительного ремонта представляет собой комплекс организационно-технических мероприятий по уходу и надзору за оборудованием, а также по обслуживанию и ремонту с целью поддержания его в рабочем состоянии, обеспечения максимальной производительности и увеличения сроков его эксплуатации.

При ремонте оборудования выполняются различные виды планово0предупредительных ремонтов:

1. Межремонтное обслуживание оборудования - проверка, промывка оборудования и его чистка.

2. Профилактический осмотр - проверка быстроизнашивающихся деталей и узлов оборудования и их замена при необходимости.

3. Текущий ремонт - замена мелких узлов и деталей, восстановление всех изношенных частей оборудования.

4. Капитальный ремонт - полное восстановление и замена всех износившихся узлов и деталей одновременно.

Затраты на текущий уход и надзор, а также на текущий ремонт оборудования включаются в себестоимость и полностью возмещаются в стоимости реализованной продукции пищевого предприятия.

Средний ремонт приравнивается к капитальному, если периодичность его проведения свыше одного года. В этом случае финансирование проведения среднего ремонта производится за счет фонда развития производства. Аналогичным образом происходит финансирование затрат на капитальный ремонт и модернизацию, проводимые одновременно.

Основанием для планирования ремонта являются продолжительность ремонтного цикла, его структура, нормативы продолжительности простоя при ремонте, трудоемкость ремонтных работ, показатели ремонтной сложности единицы оборудования.

Ремонтным циклом называется период времени работы машины между двумя капитальными ремонтами или от начала ввода машины в эксплуатацию до первого капитального ремонта.

Порядок чередования осмотров и ремонтов в ремонтном цикле называется структурой ремонтногот цикла.

Nк.р. = Аn/Тц. -1;

Nт.р. = Тц./Тт.р. - 1;

N0 = Тц./Тосм -(Nт.р. + 1);

Аn - амортизационный период,

Тц - ремонтный цикл,

Nк.р. - количество капитальных ремонтов,

Тт.р - период между двумя текущими ремонтами,

Nт.р. - количество текущих ремонтов,

Тосм - период между осмотрами,

N0 - количество осмотров.

Различные группы оборудования различают по степени ремонтосложности. Группа ремонтосложности - это отношение трудоемкости капитального ремонта данного вида оборудования и трудоемкости капитального ремонта машины эталона.

Численность ремонтных рабочих, необходимых предприятию для проведения ремонта оборудования, описывается годовой трудоемкостью всех видов ремонтных и плановых ремонтов и планов времени.

Чрем.раб.= Тремгод/(Тпл.*К)

Чрем.раб - численность рабочих.

Тремгод - трудоемкость за год.

Тпл - плановый фонд рабочего времени 1 рабочего за год.

К - плановый коэффициент выполнения норм.

Документом, учитывающим фактически произведенный ремонты является дефектная ведомость, в которой содержатся фактические сроки ремонта, фактическая трудоемкость ремонта, перечень и характер дефектов, перечень замененных деталей и узлов и потребность в запасных частях.

Капитальный ремонт длится 20 дней.

Величина ремонтного цикла для ведущего оборудования поточной линии определяется по формуле:

Тц = 360 * Тцгод , где

Тц - Продолжительность ремонтного цикла в днях.

Тцгод - Период между двумя капитальными ремонтами (по нормативу в годах)

Тц. = 360*2=720 дней.

Количество капитальных ремонтов (Кк) за амортизационный период определяется по формуле: Кк = Ап - 1

Тцгод

Ап - амортизационный период в годах.

Кк = 8/2 - 1 = 3

Количество текущих ремонтов в одном ремонтном цикле (Кт) определяется по формуле: Кт = Тц - 1

tm

tm -период между двумя плановыми текущими ремонтами в днях.

Кт = 720/90 - 2= 7

Количество плановых осмотров в одном ремонтном цикле (Ко) определяется по формуле: Ко = Тц./t0 - (Кт + 1)

Ко = 720/30 - (7+1) = 16

На основе полученных данных составляется годовой график ППР.

Таблица 5.1"Годовой график ППР пастеризационно-охладительной установки".

Похожие работы

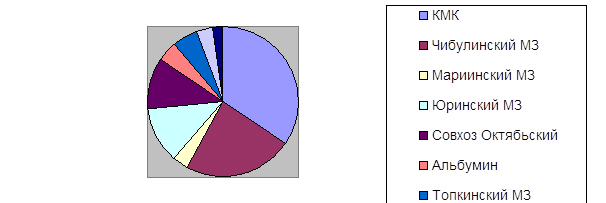

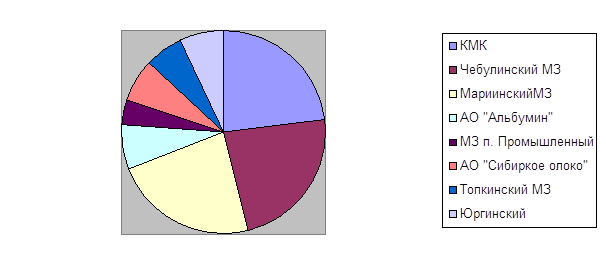

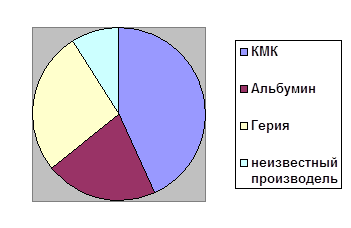

... по-разному. Поэтому очень важно держать рынок молочной продукции г. Кемерово под пристальным вниманием, не давать конкурентам возможности для приобретения новых конкурентных преимуществ. Кемеровский молочный комбинат практически ежемесячно с этой целью проводит опросы, анкетирования потребителей и продавцов. Исследования рынка ведутся стабильно. Это помогает Кемеровскому молочному ...

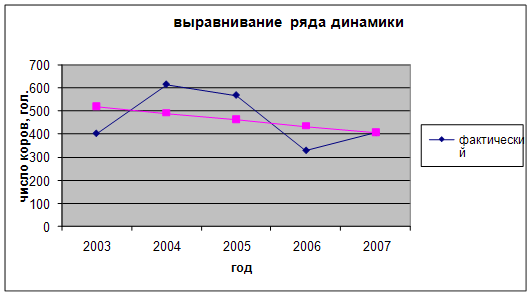

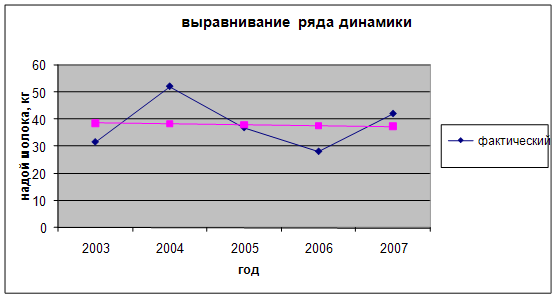

... животноводства в целом, его отдельных отраслей и происходящих в них процессов; освещение состояния и развития животноводства в отдельных сельскохозяйственных предприятиях, их группах и по категориям хозяйств; изучение размещения животноводства по территории страны; оценка условий производства и выявление резервов увеличения объёмов продукции животноводства, повышение её качества. Решение этих ...

... . Анализ проведем в действующих и сопоставимых ценах для оценки причин изменения выпуска и реализации продукции. Данные для анализа представим в таблицах 2.1, 2.2, 2.3. Таблица 2.1 - Годовой объем производства продукции за 2007-2008гг. ООО «Асиновский городской молочный завод» наименование 2007г. 2008г. отклонения кол-во, т. себестоимость ед. руб. полная себестоимость т.р. кол-во, т. ...

... составляет 2,1 тыс. руб. (в целом по промышленность - более 5,1 тыс. руб.). [19, 34] 3 НАПРАВЛЕНИЯ ПО РЕГУЛИРОВАНИЮ РЫНКА ТРУДА 3.1 Мероприятия на федеральном уровне Новые условия финансирования существенно меняют акценты в организационном обеспечении государственной политики в области труда и занятости. С 1 января 2001г. ликвидирован фонд занятости. Произошло изменение структуры ...

0 комментариев