Навигация

3. Диаграмма Исикавы

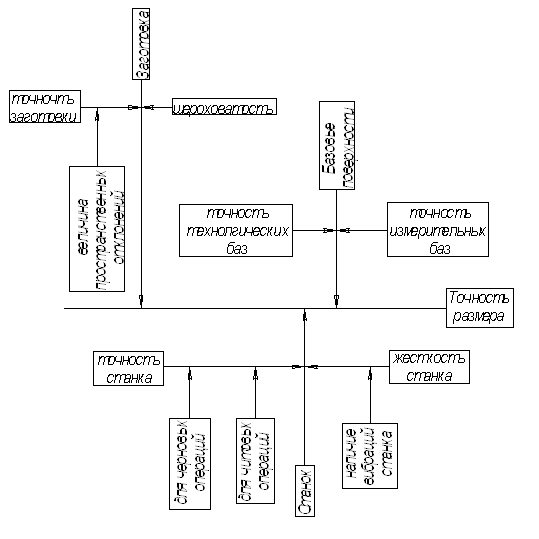

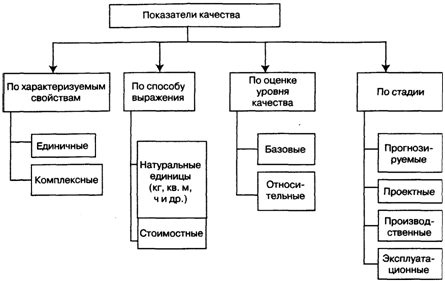

Результат процесса зависит от многочисленных факторов, причем некоторые из них могут влиять на другие, то есть быть связанными отношениями "причина - результат". Знание структуры этих отношений, то есть выявление цепочки причин и результатов, позволяет успешно решать проблемы управления, в том числе и проблемы управления качеством. Для удобства анализа структуры причин и результатов используют диаграммы Исикавы - диаграммы причин и результатов.

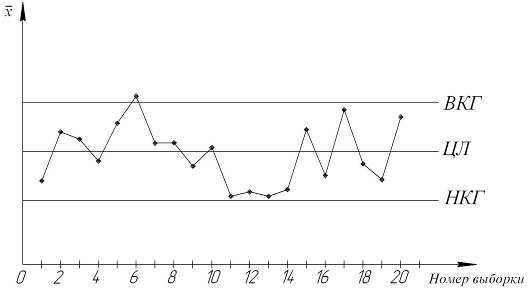

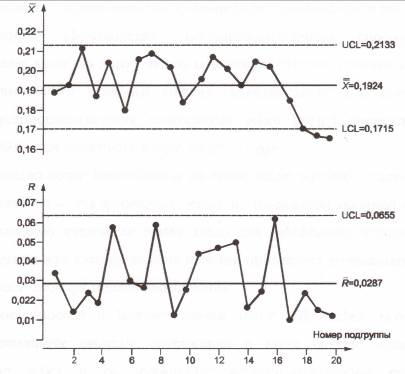

4. Составление карт контроля

Определим выборочное среднее значение размера и размаха подгруппы по формулам:

Хсрi=(Х1+Х2+…+Хn)/n; (4.1)

где Х1, Х2… Хn – контролируемые значения размеров деталей принадлежащие i-ой подгруппе;

n – количество, контролируемых размеров деталей в подгруппе

Среднее значение размаха контролируемых значений деталей

принадлежащих i-ой подгруппе определим по формуле:

r=Хmax-Xmin (4.2)

где Хmax и Xmin – наибольшее и наименьшее значение контролируемого размера в i-ой подгруппе.

Рис. 3.1 Диаграмма Исикавы

Среднее значение размаха контролируемых размеров деталей для всей выборки определим по формуле:

Rcp=(r1+r2+r3+…rn)/k (4.3)

где r1, r2…rn – количество средних значений размаха принадлежащих всей выборке;

k – количество подгрупп объеме выборки.

Среднее значение контролируемых размеров деталей для всей выборки определим по формуле:

(Х)ср=(Хср1+Хср2+…Хсрn)/k; (4.4)

где Хср1, Хср2…Хсрn – количество средних значений размера принадлежащей всей выборке.

Определим верхнюю и нижнюю контрольные границы подгруппы для контролируемых размеров и размахов по формулам.

Верхняя и нижняя контрольные границы для контролируемых размеров выборки (подгруппы):

ВКГХ=(Хср)+А2Rcp=21,98767+0,577∙0,0052=21,9900004 (4.5)

НКГХ=(Хср)-А2Rcp=21,98767-0,577∙0,0052=21,9846696(4.6)

Верхняя и нижняя контрольные границы для размахов выборки (подгруппы):

ВКГR=D4Rср=2,114∙0,0052=0,0109928 (4.7)

где А2, D3, D4 – постоянные константы для расчета контрольных границ.

Так как 100 контролируемых значений в выборке, то разбиваем всю выборку значений на 20 подгрупп, и в каждой подгруппе по 5 контролируемых размеров. Тогда для 20 подгрупп, значения констант для расчета контрольных границ принимаем следующие:

n =5; k=20; А2 = 0,577; D4 = 2,114

Результаты сводим в таблицы 4.1

На основании этих значений строим контрольную карту средних значений и карту размаха значений контролируемого размера.

Таблица 4.1

| № подгруппы | Хсрi | r | (Хср)ср | Rср |

| 1 | 21,9876 | 0,007 | 21,98767 | 0,0052 |

| 2 | 21,9872 | 0,005 | ||

| 3 | 21,9882 | 0,005 | ||

| 4 | 21,9866 | 0,002 | ||

| 5 | 21,9876 | 0,006 | ||

| 6 | 21,9882 | 0,008 | ||

| 7 | 21,9872 | 0,003 | ||

| 8 | 21,9868 | 0,002 | ||

| 9 | 21,9868 | 0,008 | ||

| 10 | 21,9884 | 0,006 | ||

| 11 | 21,9872 | 0,003 | ||

| 12 | 21,9894 | 0,002 | ||

| 13 | 21,9876 | 0,005 | ||

| 14 | 21,9874 | 0,006 | ||

| 15 | 21,9866 | 0,008 | ||

| 16 | 21,9876 | 0,007 | ||

| 17 | 21,9872 | 0,005 | ||

| 18 | 21,9890 | 0,006 | ||

| 19 | 21,9872 | 0,003 | ||

| 20 | 21,9896 | 0,007 |

Выводы

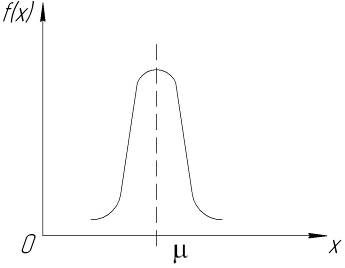

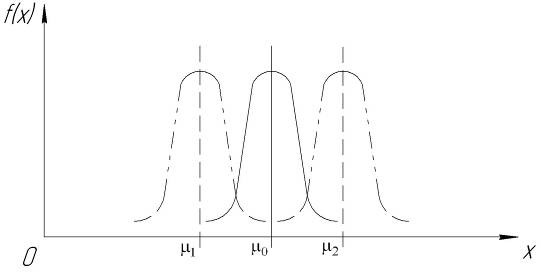

1. При статистической обработки данных было выявлено, что процесс воспроизводимости можно считать хорошо настроенным и не требующим перенастройку, так как полученное значение индекса воспроизводимости Срк > 1, а также значение индекса воспроизводимости Ср > 1, поэтому технологическая точность обеспечивается

2. Анализ гистограммы подтверждает, что получаемые на данной операции размеры находятся и приближены к середине поля допуска, значит настройка на размер проведена верно, техпроцесс не требует подналадки оборудования детали будут получены без брака. Гистограмму можно отнести к обычному типу.

3. Проанализировав контрольную карту, также можно сделать вывод о том, что технологический процесс является статистически устойчивым, поскольку все средние значения групп лежат в диапазоне, ограниченном линиями ВКГх и НКГх, и ни одна из них не выходит за его пределы.

Литература

1. ГОСТ 2.105-79 «Общие требования к текстовым документам»

2. ГОСТ 2.503-74 «Правила внесения изменений»

3. ГОСТ 2.1102-81 «Стадии разработки и виды документов»

4. ГОСТ 3.1104-81 «Общие требования к формам, бланкам и документам»

5. ГОСТ 3.1105-84 «Правила оформления документов общего назначения»

6. ГОСТ 3.1111-83 «Правила учета, хранения и внесения изменений»

7. ГОСТ 3.1117-81 «Титульный лист. Правила оформления»

8. ГОСТ 3.1201-85 «Система обозначения технологических документов»

9. ГОСТ 14.306-73 «Правила выбора средств технологического оснащения в процессе технического контроля»

Приложение

| Дубл. | ||||||||||||||

| Взамен. | ||||||||||||||

| Подлин. | ||||||||||||||

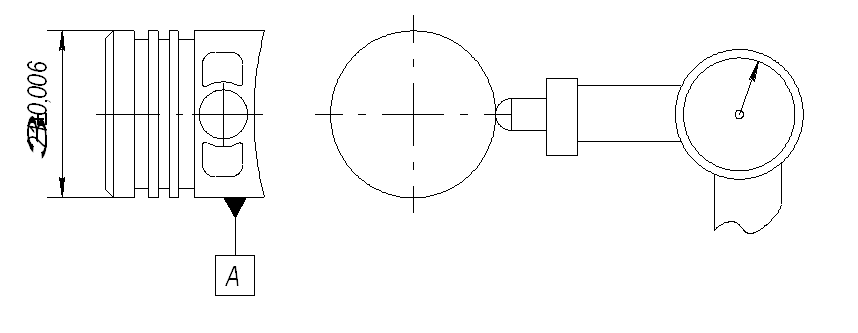

| Поршень | Лист | |||||||||||||

|

| ||||||||||||||

| КЭ | ||||||||||||||

Похожие работы

... можно предсказать момент, когда определенная причина изменит течение процесса, но для установления ее природы и корректировки процесса необходимо проводить независимое исследование [1]. 2. Статистические методы регулирования качества технологических процессов при контроле по количественному признаку Количественные данные представляют собой наблюдения, полученные с помощью измерения и записи ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... такой контроль очень дорог. Поэтому от сплошного контроля переходят к выборочному с применением статистических методов обработки результатов. Однако такой контроль эффективен только тогда, когда технологические процессы, будучи в налаженном состоянии, обладают точностью и стабильностью, достаточной для «автоматической» гарантии изготовления бездефектной продукции. Отсюда встает необходимость ...

... шлифовку 0.6 мм 2.3 Размерный анализ технологического процесса Размерный анализ технологического процесса выполняется с помощью метода графов. В соответствии с принятым технологическим процессом изготовления колеса производится размерный анализ детали. Конструкторские А и технологические S размеры, а также размеры заготовки З и припуски Z показаны на листе 3 графической части. По схеме на ...

0 комментариев