Навигация

6. Распиливание металла.

Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками, трёхгранных - трёхгранными, ножовочными и ромбическими напильниками, квадратных - квадратными напильниками.

Распиливание в заготовке воротка квадратного отверстия. Вначале размечают квадрат, а в нём - отверстие, затем просверливают отверстие сверлом, диаметр которого на 0,5мм меньше стороны квадрата.

Дальнейшую обработку сторон производят до тех пор, пока квадратная головка легко, но плотно не войдёт в отверстие.

Распиливание в заготовке трёхгранного отверстия. Размечают контур треугольника, а в нём - отверстие и сверлят его сверлом, не касаясь разметочных рисок треугольника. Зазор между сторонами треугольника и вкладышей при проверке щупом должен быть не более 0,05мм.

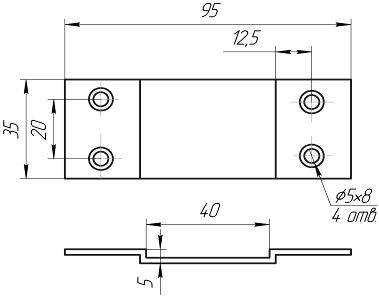

Приведите эскиз детали:

Какой применялся инструмент: Круглый напильник.

7. Гибка и рихтовка металла.

Гибка - это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3мм - плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

При гибки деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берётся от 0,5 до 0,8 толщены материала.

Гибка деталей из листового и полосового металла.

Гибку прямоугольной скобы из полосовой стали выполняют в следующем порядке: определяют длину развёртки заготовки, складывая длину сторон скобы с припуском на один изгиб, равным 0,5 толщины полосы, т. е. L=17,5+1+15+1+20+1+15+1+17,5=89мм; отмечают длину с дополнительным припуском на обработку торцов по 1мм на сторону и зубилом отрубают заготовку; выправляют вырубленную заготовку на плите; опиливают в размер по чертежу; наносят риски загиба; зажимают заготовку в тисках между угольниками - нагубниками на уровне риски и ударами молотком загибают конец скобы (первый загиб); переставляют заготовку в тисках, зажимая её между угольником и бруском - оправкой, более длинным, чем конец скобы; загибают второй конец, осуществляя второй загиб; снимают заготовку и вынимают брусок - оправку; размечают длину лапок на загнутых концах; надевают на тиски второй угольник и, вложив внутрь скобы тот же брусок - оправку, но в другом его положении, зажимают скобу в тисках на уровне рисок; отгибают первую и вторую лапки, делают четвёртый и пятый загибы первой и второй лапок; проверяют и выправляют по угольнику четвёртый и пятый загибы; снимают заусеницы на рёбрах скобы и опиливают концы лапок в размер.

Гибка двойного угольника в тисках производится после разметки, вырубки заготовки, правки на плите и опиливания по ширине в заданный размер. По окончании гибки концы угольника опиливают в размер и снимают заусеницы с острых рёбер.

Гибка хомутика. После расчёта длины заготовки и её разметки в местах изгиба зажимают в тисках оправку в вертикальном положении. Диаметр оправки должен быть равным диаметру отверстия хомутика. Окончательное формирование хомутика выполняют по той же оправке молотком, а затем на правильной плите.

Гибка ушка круглогубцами. Ушко со стержнем из тонкой проволоки изго-товляют с помощью круглогубцев. Длина заготовки должна быть на 10... ..15мм больше, чем требуется по чертежу. После окончания работы лишний конец удаляют кусачками.

Гибка втулки. Допустим, требуется из полосовой стали на круглых оправках изогнуть цилиндрическую втулку. Сначала определяют длину заготовки. Если наружный диаметр втулки равен 20мм, а внутренний - 16мм, то средний диаметр будет равен 18мм. Тогда общую длину заготовки определяют по формуле L=3,14х18=56,5мм.

Правка и рихтовка.

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробление, искривления и др. Правка и рихтовка имеют одно и тоже назначение, но отличаются приёмами выполнения и применяемыми инструментами и приспособлениями.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия. Правка выполняется ручным способом на правильной плите или наковальне - машинным на вальцах или прессах.

Правильные плиту изготавливают массивными из стали или чугуна размером 400 х 400, 750 х 1000, 1000 х 1500, 1500 х 2000, 2000 х 2000, 1500 х 3000мм.

Рихтовальные бабки используются для правки (рихтовки) закалённых деталей; изготавливают их из стали и закаливают.

Для правки применяют молотки с круглым гладким полированным бойком.

Для правки закалённых деталей (рихтовки) применяют молотки с радиусным бойком; корпус молотка выполняют из стали У10; масса молотка равна 400...500 г.

Молотки со вставными бойками из мягких металлов применяются при правке деталей с окончательно обработанной поверхностью.

Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

Правка металла

Кривизну деталей проверяют на глаз или по зазору между плитой и деталью.

При правке важно правильно выбирать места, по которым следует наносить удары. Правку выполняют на наковальне, правильной плите или надёжных подкладках, исключая возможность соскальзывания с них детали при ударе.

Правка полосового металла осуществляется в следующем порядке.

Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Удары наносят по выпуклым частям, регулируя их силу в зависимости от толщины полосы и величины кривизны; чем больше искривление и толще полоса, тем сильнее должны быть удары. Результат правки (прямолинейность заготовки) проверяют на глаз, а более точно - на разметочной плите по просвету или наложением линейки на полосу.

Правка прутка. После проверки на глаз на выпуклой стороне мелом отмечают границы изгибов. Затем пруток укладывают на плиту или наковальню так, чтобы изогнутая часть находилась выпуклостью вверх и наносят удары молотком.

Правка листового металла более сложна, чем предыдущие операции.

При правке заготовок с выпучинами выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучеине края, по которому наносят один ряд ударов молотком в пределах, указанных зачернёнными кружками. Затем наносят удары по второму краю.

После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к выпучине.

Тонкие листы правят лёгкими деревянными молотками - киянками, медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают металлическими или деревянными брусками.

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка искривленных после закалки деталей называется рихтовкой. Точность рихтовки может составлять 0,01...0,05мм.

В зависимости от характера рихтовки применяют молотки с закалённым бойком или специальные рихтовальные молотки с закруглённой стороной бойка.

Изделия толщиной не менее 5мм, если они закалены не насквозь, а только на глубину 1...2мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать, нанося удары по выпуклым местам. В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно - сначала по плоскости, а потом по ребру.

Правку короткого пруткового материала выполняют на призмах, правильных плитах или простых подкладках. Прямолинейность проверяют на глаз или по просвету между прутком и плитой.

Правку валов (диаметром до 30мм) выполняют на ручных прессах с применением призмы.

Правку наклёпом производят после укладки изогнутого вала на ровную плиту выпуклостью вниз, нанося небольшим молотком частые и лёгкие удары по поверхности вала, после возникновения на поверхности наклёпанного слоя просвет между валом и плитой исчезает - правку прекращают.

Оборудование для правки

В основном на предприятиях применяют машинную правку на правильных вальцах, прессах и специальных приспособлениях.

Гибочные вальцы бывают ручными и приводными. На ручных и приводных трёхвалковых гибочных вальцах правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпучины и вмятины.

Листогибочная трёхвалковая машина имеет расположенные один над другим валки, которые регулируются в зависимости от толщины заготовки удаляясь друг от друга или сближаясь. Заготовку устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками до полного устранения выпучин и вмятин.

Правка валов и угловой стали на винтовых прессах, применяется в тех случаях, когда правка молотком не обеспечивает должного результата.

Некоторые особенности имеет правка угловой стали. Деформированный уголок устанавливают в призме на столе пресса, между полками уголка устанавливают закалённый стальной валик. При нажиме винтом пресса валик придаёт уголку соответствующую форму. Листы, полосы и ленты правят на листоправочных станках, горизонтальных правильно - растяжных машинах и пневматических молотах.

Сварные соединения имеющие коробления подвергаются холодной правке.

Вручную с помощью деревянных и стальных молотков на плитах, наковальнях и т. д. Холодную правку выполняют особенно осторожно.

Безопасность труда. При правке и рихтовке металлов необходимо выполнять следующие требования безопасности: работать только исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках и отколов на молотках);

8.Опиливание.

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т.п. Припуски на опиливании оставляются небольшими - от 0,5 до 0,25мм. Точность обработки опиливанием составляет 0,2...0,05мм (в отдельных случаях - до 0,001мм).

Напильники.

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали У10А, У13А, ШХ15, 13Х, после насекания подвергают термической обработке.

Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

Виды и основные элементы насечек. Насечки на поверхности напильника образуют зубья, которые снимают стружку с обрабатываемого материала.

Напильники с одинарной насечкой могут снимать широкую стружку, равную длине всей насечки. Их применяют при опиливании мягких металлов и сплавов с незначительным сопротивленим резанию, а также неметаллических материалов. Одинарная насечка наносится под углом 25 градусов к оси напильника.

Напильники с двойной (перекрёстной) насечкой применяют для опиливания стали, чугуна и других твёрдых материалов с большим сопротивлением резанию.

Напильники с рашпильной (точечной) насечкой (рашпили) применяют для обработки очень мягких металлов и неметаллических материалов - кожи, резины и др.

Рашпильная (точечная) насечка получается вдавливанием металла специальными зубилами.

Напильники с дуговой насечкой применяют при обработке мягких металлов.

Дуговую насечку получают фрезерованием; она имеет большие впадины между зубьями и дугообразную форму, обеспечивающую высокую производительность и повышенное качество обрабатываемых поверхностей.

Классификация напильников

По назначению напильники подразделяют на следующие группы: общего назначения; специального назначения; надфили; рашпили; машинные.

Напильники общего назначения предназначены для общеслесарных работ. По числу n насечек (зубьев), приходящихся на 10мм длины, напильники подразделяются на шесть классов, а насечки имеют номера 0, 1, 2, 3, 4, и 5;

первый класс с насечкой № 0 и 1 (n = 4...12), называют драчёвыми;

второй класс с насечкой № 2 и 3 (n = 13...24) называют личными;

третий, четвёртый и пятый класс с

насечкой № 4 и 5 (n =24...28), называют бархатными.

Напильники делятся следующие типы:

А - плоские,

Б - плоские остроносые напильники применяются для опиливания наружних или внутренних плоских поверхностей;

В - квадратные напильники используются для распиливания квадратных, прямоугольных и многоугольных отверстий;

Г - трёхгранные напильники служат для опиливания острых углов, равных 60 градусов и более, как с внешней стороны детали, так и в пазах, отверстиях и канавках;

Д - круглые напильники используются для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е - полукруглые напильники с сегментным сечением применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной);

Ж - ромбические напильники применяют для опиливания зубчатых колёс, дисков и звёздочек;

З - ножовочные напильники служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трёхгранных, квадратных и прямоугольных отверстиях.

Плоские, квадратные, трёхгранные, полукруглые, ромбические и ножовочные напильники изготовляют с насеченными и нарезанными зубьями.

Ромбические и ножовочные напильники изготовляют только с насечками № 2, 3, 4 и 5 длиной соответственно 100...250мм и 100... 315мм.

Напильники специального назначения для обработки цветных сплавов в отличие от слесарных напильников общего назначения имеют другие, более рациональные для данного конкретного сплава углы наклона насечек и более глубокую и острую насечку, что обеспечивает высокую производительность и стойкость напильников.

Напильники для обработки бронзы, латуни и дюралюминия имеют двойную насечку - верхняя выполнена под углами 45, 30 и 50 градусов, а нижняя - соответственно под углами 60, 85 и 60 градусов. Маркируют напильники буквами ЦМ на хвостовике. А также бывают для обработки изделий из лёгких сплавов и неметаллических материалов, тарированные и алмазные напильники.

Надфили - это небольшие напильники, применяются для лекальных, граверных, ювелирных работ, а также для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.).

Изготовляют надфили из стали У13 или У13А (допускается У12 или У12А). Длина надфилей установлена равной 80, 120 и 160мм.

В зависимости от количества насечек, приходящиеся на каждые 10мм длины, надфиля разделяются на пять типов - № 1, 2, 3, 4 и 5. Надфили имеют на рукоятке наносимые номера насечки: № 1 - 20...40; № 2 - 28...56; № 3, 4 и 5 - 40...112 насечек на 10мм длины.

Алмазные надфили применяют для обработки твёрдосплавных материалов, различных видов керамики, стекла, а также для доводки режущего твёрдосплавного инструмента. При обработке надфилями получают поверхности с шероховатостью Ra 0,32...0,16.

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, древесина, пластические массы), когда обычные напильники непригодны. В зависимости от профиля рашпили бывают тупоносые и остроносые, а также круглые и полукруглые с насечкой № 1 и 2 длиной 250...350мм.

Виды опиливания

Опиливание наружных плоских поверхностей начинают с проверки припуска на обработку, который мог бы обеспечить изготовление детали в соответствии с чертежом. При опиливании плоских поверхностей используют плоские напильники - драчёвый и личной. Опиливание ведут перекрёстными штрихами. Параллельность сторон проверяют штангенциркулем, а качество опиливания - поверочной линейкой в различных положениях (вдоль, поперёк, по диагонали).

Лекальные линейки служат для проверки прямолинейности опиленных поверхностей на просвет и на краску. При проверке прямолинейности на просвет лекальную линейку накладывают на контролируемую поверхность и по размеру световой щели устанавливают, в каких местах имеются неровности.

Опиливание поверхностей угольника, расположенных под прямым углом, связано с пригонкой внутреннего угла и сопряжено с некоторыми трудностями.

Опиливание конца стержня на квадрат начинают с опиливания грани, размер проверяют штангенциркулем.

Безопасность труда. При опиловочных работах необходимо выполнять следующие требования безопасности:

при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе;

образовавшуюся в процессе опиливания стружку необходимо сметать с верстака волосяной щёткой; строго запрещается сбрасывать стружку обнажёнными руками, сдувать её или удалять сжатым воздухом;

при работе следует пользоваться только напильниками с прочно насаженными рукоятками; запрещается работать напильниками без рукояток или напильниками с треснутыми, расколотыми рукоятками.

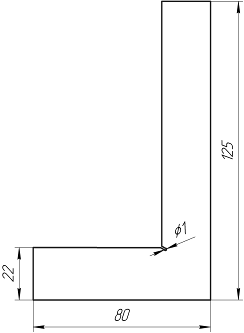

Приведите эскиз детали:

Какой применялся инструмент: Спиральные сверла, штангенциркуль, слесарные напильники, линейка метрическая, молоток, сверлильный станок, угольник, радиусомер, кернер, зубило, ножовка .

Т.Б Рукоятка напильника должна быть прочно насажана.

Похожие работы

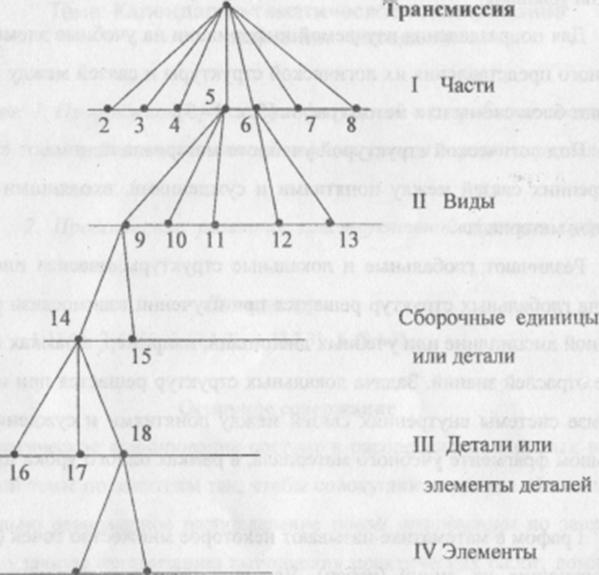

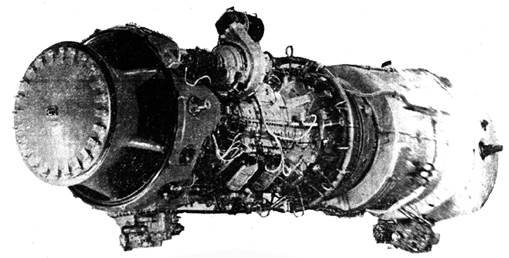

... электроэнергии, воды, местные вентиляционные отсосы, нахождения аптечки и средств пожаротушения. 6. Конструкторская разработка 6.1 Анализ существующих конструкций и приспособлений для обкатки и испытания двигателей внутреннего сгорания Приработка и испытания двигателей внутреннего сгорания производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения ...

... притирки клапанов он занимает гораздо меньше места, в данном стенде отсутствуют механизированные узлы, что экономит электроэнергию и не усложняет конструкцию стенда. 3.2 Инструкция по применению стенда для притирки клапанов, головки блока цилиндров двигателя ЗиЛ-130 и проверки качества данных работ Перед началом работ стенд устанавливают на верстак так, чтобы он стоял устойчиво, и проверяют ...

... (по указанию преподавателя) и сделать вывод о вoзможноcти использования его при подготовке и проведении ypоков по анализируемой ранее учебной программе. П.7. Для анализа методических материалов по обучению автоделу, опубликованных в журналах «Школа и производство», «Профессионaл», выписать по указателю публикаций за год (он дается в последнем номере истекшего года) нужные работы и указать ф.и.о. ...

... его конструкции, а также рядом эксплуатационных факторов. К числу конструктивных особенностей объекта относятся: - доступность - легкосъемность - удобство работ - взаимозаменяемость - контролепригодность и другие. Заданные свойства ЭТ объектов обеспечиваются в процессе создания и изготовления двигателей. В условиях эксплуатации эти свойства реализуются и ...

0 комментариев