Навигация

Технологии, применяемые в доводке легковых автомобилей

3. Технологии, применяемые в доводке легковых автомобилей

3.1 Внешний тюнинг. Тонировка стёкол автомобиля

Как известно, тонировка придает автомобилю эстетичный вид, она очень актуальна в жаркое время года, потому что препятствует нагреву салона, так же бережет имущество, лишний раз не привлекая внимания воров и вандалов к содержимому салона. Но тонировка должна быть осуществлена в соответствии с нашим законодательством. Поэтому познакомимся с законом и правилами.

В нашей стране тонирование стекол автомобилей регулируется положениями ГОСТ 5727–88, с принятыми изменениями от 01.01. 2002. Этот государственный стандарт устанавливает нормы тонировки для лобового, заднего и боковых стекол машины. Для переднего лобового стекла норма светопропускания равна 75 процентам. Для передних боковых стекол – 70 процентам.

Разрешается в верхней части переднего ветрового стекла затонировать полосу до 14 сантиметров высотой.

Проще говоря, ограничения касаются переднего ветрового стекла, и половины передних боковых стекол. Все остальное – люк, боковые стекла в пассажирской части, и заднее стекло – можно затонировать любой пленкой, кроме зеркальной. Но, в таком случае, автомобиль должен быть оборудован двумя боковыми наружными зеркалами заднего вида. Иначе тонирование заднего ветрового стекла станет нарушением правил. Разумеется, о какой либо тонировке оптики и фар не может идти и речи.

Для успешного осуществления мероприятия нам потребуется: терпение и аккуратность, а также:

1. Тонировочная пленка.

2. Резиновый шпатель – в комплекте с пленкой часто идет пластмассовый скребок – тоже пойдет, но он оставляет микроцарапины.

3. Канцелярский нож.

4. Моющее средство или шампунь.

5. Чистая теплая вода (желательно дистиллированная).

6. Кусочек сухой мягкой ткани без ворса.

7. Пульверизатор.

Тонирование стекол рекомендуется производить вдвоем в непыльном помещении. Использование строительного, монтажного или хотя бы бытового фена для быстрой просушки уже затонированных окон приветствуется.

Для начала снимаем уплотнители и тщательно моем все предназначенные для тонировки стекла с применением моющего средства. Особенно хорошо промываем углы. Разводим и заливаем в пульверизатор мыльный раствор (шампунь или моющее средство и чистая теплая вода).

Опрыскиваем наружную сторону только что вымытого стекла мыльным раствором, прикладываем к ней тонировочную пленку темным слоем внутрь, следовательно, прозрачным слоем наружу. Очень важно не перепутать стороны! Чтобы легче ориентироваться, где какой слой, предлагаю чуть-чуть разделить пленку с одного угла.

Приложенную к стеклу пленку выравниваем и обрезаем, оставив со всех краев запас пленки в 1 см.

Обильно орошаем стекло мыльным раствором теперь уже с внутренней стороны (см. рисунок 2).

Далее оперативно (чтобы не успело высохнуть стекло!) отделяем темный слой пленки, параллельно смачивая его раствором из пульверизатора. Данную процедуру предпочтительно производить вдвоем: один крепко держит прозрачный слой, а второй – аккуратно тянет и опрыскивает темный слой.

Рис. 2. Опрыскивание стекла мыльным раствором

Прикладываем темный слой к мокрой внутренней стороне стекла. Снова обрабатываем его пульверизатором. Затем накладываем на него прозрачный слой (для защиты пленки от механических повреждений) и начинаем разглаживать резиновым шпателем по направлению от центра к краям. Избавляясь от воздушных пузырей, разглаживаем до тех пор, пока не начнет отпадать высохшая прозрачная пленка. Убрав ее, подрезаем выступающие края на тонировочной пленке, осторожно ведя острым ножом по кромке стекла.

Затем сушим строительным феном стекло по периметру и приступаем к следующему стеклу.

В течение двух дней рекомендуются уплотнители в двери не вставлять и не открывать затонированные стекла.

Тонируя задние стёкла автомобиля, из-за их кривизны необходимо, с помощью строительного фена, нагревать стекло с наружной стороны, одновременно приглаживая мягкой тканью складки. В случае сильного искривления пленка клеится полосами встык.

По желанию клиента современные тюнинг-центры предлагают следующие услуги: перетяжка салона кожей и другими материалами, изменение дизайна панели приборов, индивидуальная подгонка геометрии сиденья под водителя и пассажиров, изготовление подлокотников, изменение профиля дверных карт, монтирование подогрева сидений, расчет и установка Аудиосистем.

Рассмотрим перетяжку деталей салона автомобиля карпетом, на примере обшивок дверей.

Для этого необходимо:

1. Карпет в требуемом количестве.

2. Специальный аэрозольный клей.

3. Канцелярский или портной нож.

4. Ножницы.

5. Маскировочная лента.

6. Наждачная бумага с 230 абразивом.

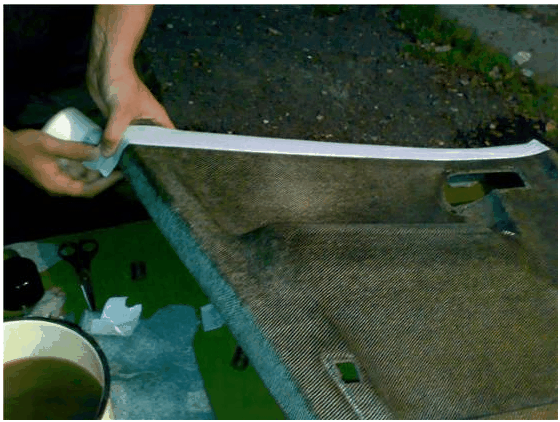

Первое что нужно сделать – это снять обшивку двери и подготовить ее, зашкурив наждачной бумагой обтягиваемую поверхность (см. рисунок 3).

Рис. 3. Подготовка к обтяжке

Затем, маскируем лентой поверхности, которые останутся не перетянутыми во избежание попадания клея на них (см. рисунок 4).

Рис. 4. Маскировка поверхности

На подготовленную поверхность накладываем карпет и натягиваем по контуру обшивки двери. После этого руками прижимаем ткань вокруг выступающих частей обшивки, продолжая натягивать по контуру. Карпет принял нужную форму. Теперь нужно обрезать лишнюю ткань и можно наносить клей: сначала на панель двери, а потом на обратную сторону ткани. Выждав одну-две минуты, накладываем карпет и разглаживаем его руками от центра к краям. Подгибаем края карпета за обшивку.

Заключительным шагом будет прорезание отверстий под кнопки стеклоподъёмников и ручку открытия двери. Теперь можно производить сборку (см. рисунок 5).

Рис. 5. Готовая дверь

Будет описана шумовиброизоляция автомобиля на примере ВАЗ 2108, как одного из наиболее распространенных автомобилей в России.

Шумоизоляция очень важна, и пренебрежительно относиться к ней просто нельзя. Слушать хорошее звучание музыкальной системы сквозь массу посторонних звуков от двигателя, дороги и прочих раздражителей никто не хочет. Печальный факт – для отечественных автомобилей это особенно актуально. Более того, к традиционным шумам добавляются шумы, источником которых станет сама аудиосистема. Создаваемые ею колебания воздуха, особенно мощные волны от сабвуфера, приводят к тому, что начинают «голосить» обшивка и другие элементы интерьера, включая кузовные панели.

Шумо- и виброизоляция также направлена на то, чтобы создать акустическим системам и сабвуферу оптимальные условия работы, поскольку установка НЧ и НЧ/СЧ динамиков в дребезжащие монтажные поверхности без соблюдения герметичности приведет к плачевным результатам: панели начнут шуметь от вибрации, а про хороший бас можно забыть. Даже если соблюдено требование герметичности (т.е. отсутствие между динамиком и монтажной поверхностью каких-либо щелей, через которые возможна утечка воздуха), хлипкая монтажная поверхность приведет к плохому басу, ибо вместо того чтобы приводить в движение воздушные массы, динамик начнет колебаться сам.

Использованные материалы: вибропоглощающий материал «Вибропласт М2». Растворитель марки «646».

Необходимые инструменты: нож, шпатель, строительный фен, набор отверток.

Рис. 6. Снятие штатной шумоизоляции

Первое – полностью разбираем салон автомобиля. То есть снимаем обшивки с дверей и крыши, накладки боковин и другие декоративные панели. Второе (при необходимости) – это демонтаж заводской виброизоляции. Для этого подойдет обычный шпатель и для облегчения процесса – строительный фен (см. рисунок 6).

И третий этап – наклеивание шумовиброизоляции. Стараемся максимально обработать все выбранные поверхности. Начинаем с дверей. Сначала на метал клеится вибропоглощающий материал, который гасит колебания металла, а поверх него звукопоглощающий. В нашем случае будет использоваться только вибропоглощающий материал «вибропласт» так как он, не только гасит вибрации металла, но и очень хорошо глушит звук. Нарезаем кусками материал, с липкой стороны снимаем защитный слой и оклеиваем сначала внутреннюю полость (см. рисунок 7).

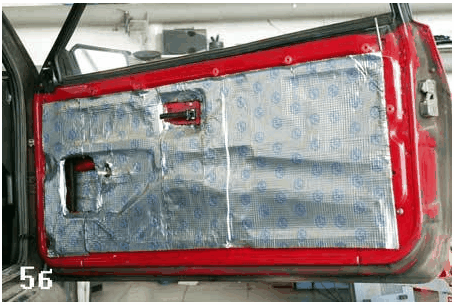

Рис. 7. Оклеивание внутренней полости двери

Рис. 8. Оклейка наружной панели двери

А наружную панель двери оклеиваем полностью, и делаем это с целью создания закрытого объема для фронтальных динамиков. Здесь мы уже оперируем целыми листами (см. рисунок 8).

Рис. 9. Шумовиброизоляция крыши автомобиля

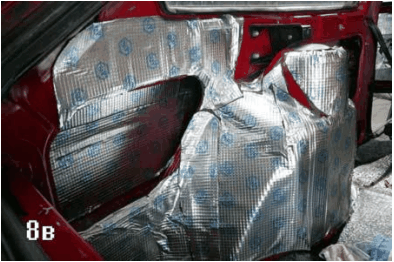

Обработка крыши салона. Здесь действуем по такому же принципу, как и с дверьми (см. рисунок 9).

Последнее – багажный отсек. Так как колесные арки имеют поверхность сложной формы, для плотного склеивания необходимо делать диагональные надрезы, стараясь не повреждать краску (см. рисунок 10).

Рис. 10. Шумовиброизоляция колесных арок

Затем по этому же принципу оклеиваем все внутренние и внешние поверхности боковин, включая среднюю и заднюю стойки (см. рисунок 11).

Рис. 11. Оклеенный багажный отсек и стойки

Для закрепления полученного результата рекомендуем еще раз разгладить все наклеенные листы, предварительно разогрев их строительным феном.

Замена амортизаторов и пружин передней подвески на примере автомобиля ВАЗ 2110. Работу выполняем на смотровой яме или эстакаде, но можно и на ровной горизонтальной площадке.

Для замены пружин и амортизаторов передней подвески снимаем и разбираем направляющую пружинную стойку.

Существуют два варианта снятия направляющей пружинной стойки. В первом варианте ее можно демонтировать в сборе с поворотным кулаком и тормозным диском, не ослабляя гайки нижнего и верхнего (регулировочного) болтов крепления стойки к поворотному кулаку. Этот вариант удобен в том случае, если после выполнения работы не планируется регулировка углов установки передних колес. Но так как после замены амортизаторов и пружин углы установки колес отрегулировать необходимо, мы рассмотрим второй вариант.

Последовательность действий:

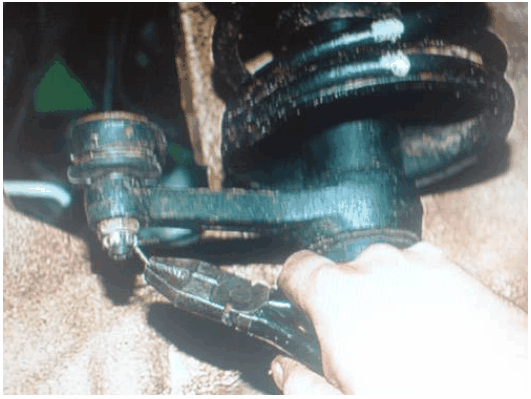

Вывешиваем и снимаем колесо со стороны снимаемой стойки. Поворачиваем рулевое колесо в противоположную сторону до упора. Вынимаем шплинт (см. рисунок 12).

Рис. 12. Вынимаем шплинт

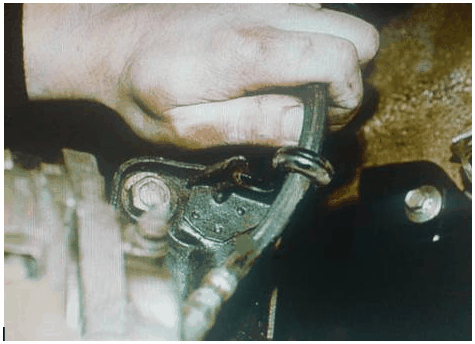

Следующий шаг: после вынимания шплинта из пальца, с помощью ключа «на 19» отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки (см. рисунок 13).

Рис. 13. Крепление наконечника рулевой тяги к рычагу стойки

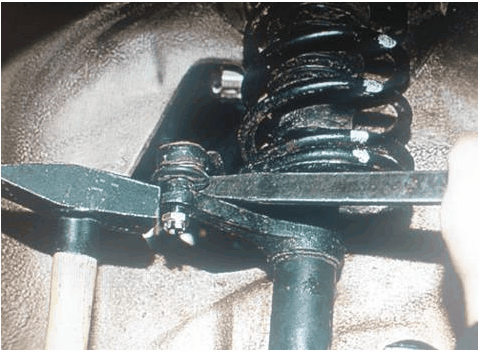

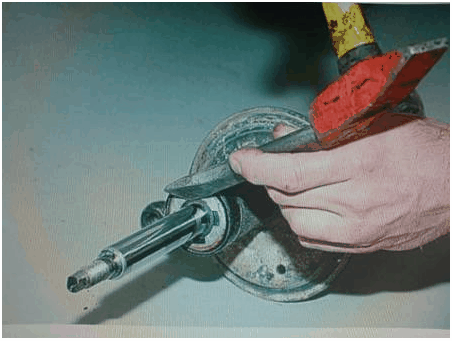

Съемником выпрессовываем палец из рычага. При отсутствии съемника гайку отворачиваем не до конца, вставляем монтажную лопатку в распор между рулевой тягой и рычагом стойки и молотком наносим удары по торцу рычага стойки (см. рисунок 14).

Рис. 14. Выпрессовка пальца рулевого наконечника

Рис. 15. Муфта крепления тормозного шланга

Выводим муфту переднего тормозного шланга из держателя стойки (см. рисунок 15).

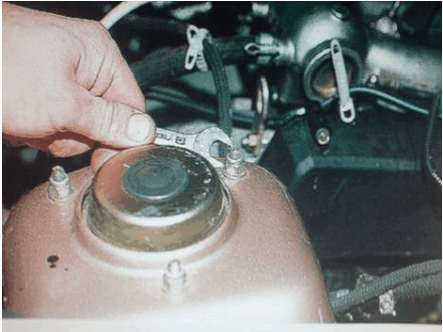

Снимаем резиновую заглушку верхней опоры направляющей стойки. Для отворачивания гайки штока амортизатора применяем специальный ключ, позволяющий удержать шток от проворачивания (см. рисунок 16).

Рис. 16. Ключ для отворачивания штока стойки

Устанавливаем специальный ключ на гайку и шток амортизатора. Ослабляем затяжку гайки штока амортизатора. Перед отворачиванием верхнего болта крепления стойки к поворотному кулаку наносим краской установочные метки на болт и кронштейн стойки (см. рисунок 17).

Рис. 17. Болт крепления стойки

При последующей установке направляющей пружинной стойки совмещение меток не гарантирует точной установки заданного угла развала колеса, но позволяет добиться небольшого отклонения от первоначального значения.

Накидным ключом «на 19» отворачиваем гайку верхнего болта, удерживая болт от проворачивания головкой той же размерности.

Сняв с болта шайбу для регулировки угла развала колеса, выколоткой из мягкого металла выбиваем болт.

Аналогично отворачиваем гайку нижнего болта крепления стойки к поворотному кулаку и выбиваем болт.

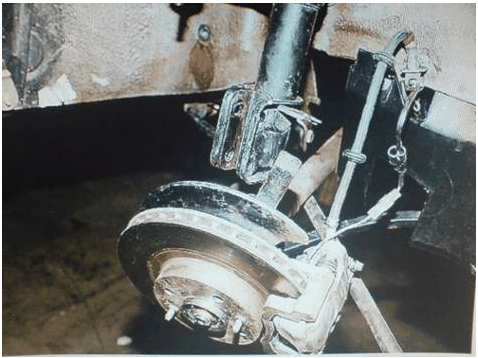

Отводим поворотный кулак от стойки, не натягивая тормозной шланг (см. рисунок 18).

Рис. 18. Снятый поворотный кулак

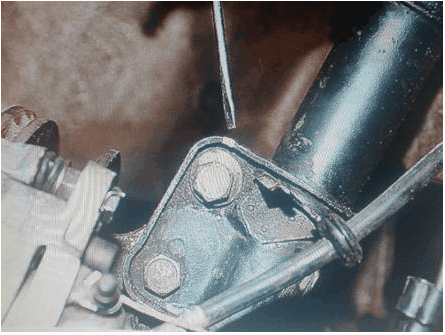

Ключом «на 13» отворачиваем три гайки крепления верхней опоры направляющей пружинной стойки к кузову (см. рисунок 19) и снимаем стойку.

Рис. 19. Гайки крепления опоры стойки

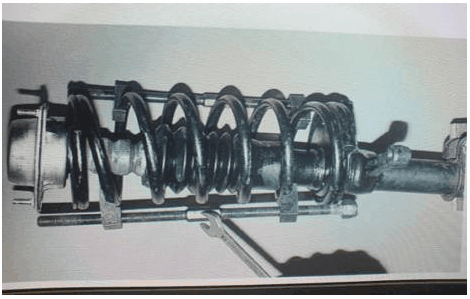

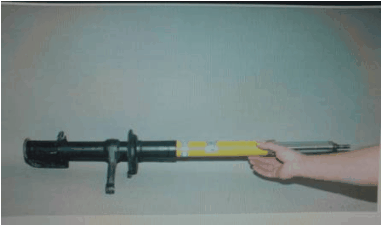

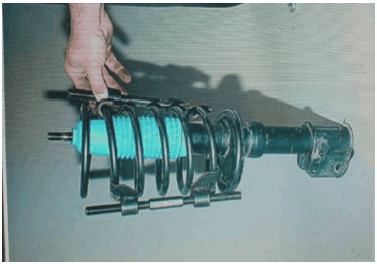

Рис. 20. Стяжки стоек

Устанавливаем две стяжки пружин диаметрально друг напротив друга так, чтобы они захватывали пять витков пружины (см. рисунок 20). Попеременно вращая винты стяжек, сжимаем пружину.

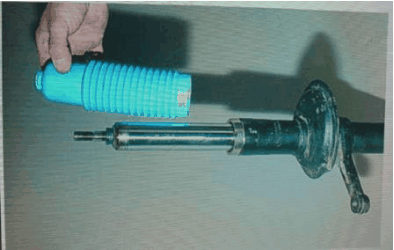

Рис. 21. Разобранная пружинная стойка

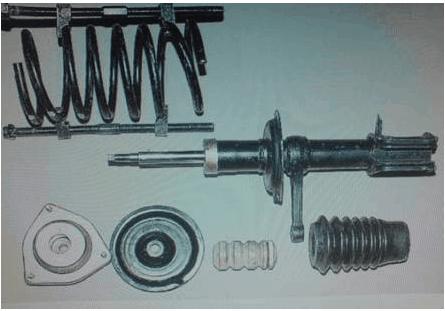

После того, как давление пружины на опорные чашки ослабнет, отворачиваем гайку штока. Снимаем со стойки верхнюю опору, верхнюю опорную чашку, пружину со стяжками, буфер хода сжатия и защитный чехол (см. рисунок 21).

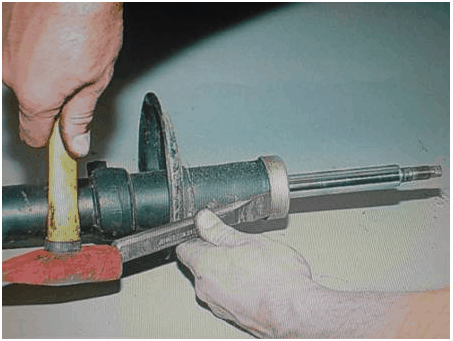

Зубилом сбиваем опору буфера сжатия и снимаем ее (см. рисунок 22).

Рис. 22. Сбиваем опору буфера

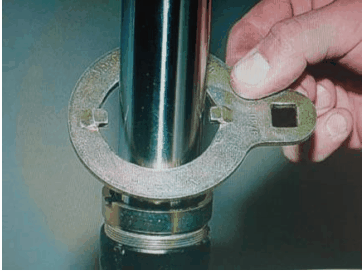

Рис. 23. Отворачивание гайки корпуса стойки

Специальным ключом отворачиваем гайку корпуса стойки. При отсутствии специального ключа гайку можно отвернуть зубилом (см. рисунок 23), не опасаясь повредить ее, так как в установочный комплект амортизатора входит новая гайка.

Снимаем гайку. Вынимаем из корпуса стойки шток с рабочим цилиндром и сливаем амортизаторную жидкость в емкость. Промываем полость корпуса стойки уайт-спиритом.

Устанавливаем в корпус стойки новый картридж (см. рисунок 24).

Рис. 24. Установка картриджа (патрона)

Рис. 25. Ключ для затягивания гайки корпуса

В комплект амортизаторов известных производителей, как правило, входит специальный ключ для затягивания гайки корпуса стойки (см. рисунок 25).

Вращая динамометрическим ключом специальный ключ, затягиваем гайку моментом, указанным производителем амортизатора.

Рис. 26. Защитный чехол

Надеваем на шток защитный чехол (см. рисунок 26).

Устанавливаем стяжки на новую пружину. Сжимаем пружину, попеременно вращая винты стяжек.

Рис. 27. Установка новой пружины

Устанавливаем пружину со стяжками на нижнюю опорную чашку стойки (см. рисунок 27).

Устанавливаем верхнюю опорную чашку пружины, верхнюю опору, наживляем и затягиваем специальным ключом гайку штока. Снимаем стяжки пружины.

Устанавливаем направляющую пружинную стойку на автомобиль в обратной последовательности.

Аналогично заменяем амортизатор и пружину другой стойки подвески.

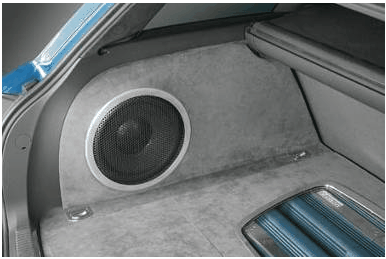

Самым популярным видов тюнинга является автозвук. Качественный звук подразумевает точную естественную передачу всего спектра частот: начиная от высоких и заканчивая сверхнизкими. А так как ни один широкополосный динамик не способен выдавать весь спектр частот, поэтому производители выпускают высокочастотные, среднечастотные, низкочастотные и сверхнизкочастотные (сабвуферы) динамики. Только используя все их в совокупности и в определённой конфигурации, можно получить качественную звуковую сцену в автомобиле. Один из важнейших музыкальных компонентов – сабвуфер. Но у всех сабвуферов есть один серьёзный недостаток: для качественного звучания им необходим внушительного размера корпус. А так как обычные корпуса занимают большую часть свободного пространства багажника, стало популярным среди меломанов изготавливать корпуса для сабвуферов типа «стелс».

Корпус «стелс» – это корпус для сабвуфера, изготовленный под конкретный автомобиль, максимально используюя обьём отведенного для него пространства в багажнике, кик-панелях или других местах со сложной конфигурацией. Такой корпус гораздо предпочтительнее обычного, так как он не занимает гораздо меньше места в багажнике, причем не нарушая его стилистику, а наоборот, становясь частью интерьера.

Рис. 29. Багажник с сабвуфером в корпусе «стелс»

Исходя из этого, я хочу предложить расчет стоимости изготовления корпуса для сабвуфера типа «стелс».

Для изготовления нам понадобится:

1. Стеклоткань Т-13- 3 м2.

2. Эпоксидный клей – 10 упаковок.

3. ДСП или 9 мм фанера – 1 м2.

4. Малярный скотч – 4 рулона.

5. Упаковочный скотч – 1 рулон.

6. Картон.

7. Автомобильная шумоизоляция -1 м.

8. Карпет – 1,5 м.

Для того чтобы стеклоткань не прилипла ни к ковролину, ни к пластиковым панелям багажника, и при этом легко отделилась от поверхности багажника, используем разделительный слой из двух видов скотча – малярного и упаковочного.

Выклейку корпуса производим узкими полосками стеклоткани, пропитанными эпоксидным клеем. Пропитку лучшее всего выполнять на листе стекла. Клей разводиться в пропорциях 10:1 (10 частей смолы на 1 часть отвердителя).

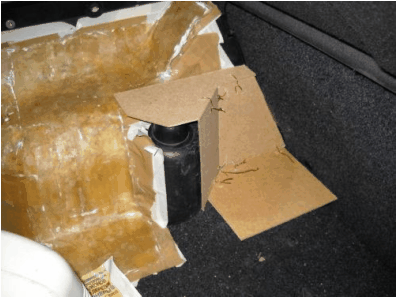

Для экономии времени и материала, а также из-за неудобства работы, часть корпуса за стойкой подвески выполнена из кусочков ДВП, стянутых между собой проволокой (временно) (см. рисунок 32).

Рис. 32. Использование ДВП

Выклеиваем верхную часть корпуса, убираем проволоку, проклеиваем стыки кусочков ДВП. Правую часть, прилегающую к сидению, также делаем из ДВП, так как поверхность ровная. Затем вклеиваем левую часть, попутно увеличивая толщину нижней части корпуса.

Предварительно высушив, выклеенный корпус извлекаем из ниши. Также проклеиваем ту часть корпуса, которая образованна кусочками ДВП.

Проводим ориентировочные замеры объема. Измерения проводим водой, налив до края верхней части корпуса. Получилось 20 литров. При этом вода даже не закрыла выступающий полуцилинд. Поэтому можно ожидать в конечном итоге объема примерно 25 литров. В качестве кандидата на роль сабвуфера будет использоваться динамическую головку Hertz DS250. По рекомендациям журнала «Автозвук» ему необходим закрытый ящик в 23–28 литров, что как раз соответствует нашему.

Обрезаем неровные края у стеклопластиковой скорлупы. Из ДВП вырезаем переднюю панель. Нижнюю часть передней панели закрепим отрезками проволоки. Передняя часть планируется быть изогнутой выше середины отверстия под динамик.

Необходимую прочность и толщину передней панели набираем стеклотканью.

Для крепления динамика изготовим опорное кольцо из 3-х слоев ДСП, которое с помощью клея и саморезов закреплено на передней панели.

Для укрепления и для исключения зазоров между кольцом и передней панелью проклеено в несколько слоев стеклоткани.

Измеряем объем корпуса – получилось примерно 27 литров.

Примеряем корпус на место в багажнике. Все прекрасно подошло, теперь можно обтягивать корпус карпетом, а внутреннюю полость автомобильной шумоизоляцией и корпус готов.

Расчет стоимости полученного корпуса:

1. Стеклоткань Т-13- 3 м2 = 300 р.

2. Эпоксидный клей – 10 упаковок = 600 р.

3. ДСП или 9 мм фанера – 1 м2 = 150 р.

4. Малярный скотч – 4 рулона = 120 р.

5. Упаковочный скотч – 1 рулон = 25 р.

6. Картон = 20 р.

7. Автомобильная шумоизоляция -1 м = 103 р.

8. Карпет – 1,5 м = 180 р.

9. Акустическая розетка = 65 р.

Итого: 1563 р.

Изготовление аналогичного корпуса в специализированных центрах стоит от 3500 рублей.

3500 – 1563 = 1937 р.

Экономия вышла на 1937 рублей.

Заключение

Во время написания выпускной квалификационной работы я познакомился с современными направлениями в тюнинге легковых автомобилей, новейшими технологиями, применяемыми при доводке автомобилей, изучил и закрепил на практике такие виды работ по тюнингу как: шумовиброизоляция салона автомобиля, изготовление корпусов для сабвуферов, тонировка стёкол и тюнинг подвески автомобиля.

Так же, в процессе написания дипломной работы были решены поставленные задачи. Мной было изучено большое количество литературы по тюнингу: от статей в журналах до руководств и книг по тюнингу. Дано и разобрано понятие тюнинга, описаны направления и виды тюнинга, исследованы цели и особенности доводки автомобилей.

Одной из основных задач работы была разработка спецкурса «современные направления в тюнинге легковых автомобилей», которая успешно решена.

Спецкурс рассчитан на 36 часов из них 27 теоретических и 9 практических занятий. Целью спецкурса является знакомство студентов с современными направлениями в тюнинге легковых автомобилей, видами тюнинга, способами модернизации двигателей, подвески автомобиля, внешним тюнингом, тюнингом интерьера и дополнительным электрооборудованием. Предлагается изучение данного спецкурса студентами СПО и ВПО.

Для реализации спецкурса были разработаны:

1. Технология тонировки стёкол автомобиля.

2. Технология перетяжки салона автомобиля.

3. Технология шумовиброизоляции салона автомобиля.

4. Технология модернизации подвески автомобиля.

Таким образом, считаю цель работы достигнутой.

Список использованных источников

1. Горемыкин, А.Д. Внутренняя отделка авто [Текст]/ Горемыкин А.Д. – СПб.: «Феникс», 2001. – 124 с.

2. Григорьев, В.А. Вопросы тюнинга [Текст]/ Григорьев В.А. – М., 2000. – 7 с.

3. Виды и рекомендации по техническому обслуживанию – Чип тюнинг [Электронный ресурс] // http://www.autobaza.net/page14.html

4. Оборудование для тюнинга [Электронный ресурс] // http://www.autodealer.ru/tuning/&cid=47

5. Парамонов, Х.А. Аэрография для художников. Основные приемы работы и материалы [Текст]/ Парамонов Х.А., Феррон М.В. – М.: Издательство АСТ «Астрель», 2001. -478 с.

6. Иванов, И.А. История тюнинга [Текст]/ И.А. Иванов. СПб.: «Феникс», 1995.

7. Власов, В.М. Техническое обслуживание и ремонт автомобилей [Текст]/ учебник для студ. учреждений сред. проф. образования / В.М. Власов. – М.: Издательский центр «Академия», 2004.

8. Технология полировки кузова автомобиля, [Электронный ресурс] // http://www.maxiclean.ru/polir/page=4

9. Что такое тюнинг? [Текст]: статья/ Е.К. Борисенко // За рулём. – №7. – 2003.

10. Савич, Е.Л. Техничекское обслуживание и ремонт легковых автомобилей [Текст]: учебное пособие / Е.Л. Савич, М.М. Болбас, В.К. Ярошевич; под общ. ред. Е.Л. Савича. – М: Высш.шк., 2001.

11. Тонировка. За и против [Текст]: статья/ А.И. Иванов // За рулём. – №5. – 2005.

12. Степанов В.Н. Тюнинг автомобильных двигателей [Текст]/ В.Н. Степанов СПб.: «Феникс» 2000.

13. Системы закиси азота [Текст]: статья/ И.А. Утикеев // Тюнинг автомобилей. – №4. – 2007.

14. Кругликов, Г.И. Методика преподавания технологии с практикумом: [Текст]: учеб. пособие для студ. высш. пед. учеб. заведений/ Г.И. Кругликов. – М.: Издательский центр «Академия», 2002.

15. Андрианов Ю.В. Введение в оценку транспортных средств [Текст]/ Ю.В. Адрианов – М.: Издательство «Дело», 1998.

16. Государственный стандарт РФ [Текст]: положение ГОСТ 5727–88, с принятыми изменениями от 01.01. 2002. Нормы тонировки для лобового, заднего и боковых стекол машины.

17. Шпак Ф.П. Дооборудование и тюнинг транспортных средств [Текст]: Учебное пособие. Ф.П. Шпак: СПб.: Издательство СПбГУСЭ, 2005. – 128 с.

18. Леликов В.В. Тюнинг своими силами [Текст]: иллюстрированное издание. В.В. Леликов, А.М. Ладыгин, А.М. Приходько, С.А. Шумило: М.: Издательство ЗАО «КЖИ «За рулём», 2003.

19. Построение сабвуфера своими руками [Электронный ресурс] // http://shemopay.do.am/publ/23–1–0–33

20. Орлов В.А. Чип-тюнинг. Что это такое [Текст]/ В.А. Орлов – М.: «Сигма», 2002.

Похожие работы

... тюнинга легкового автомобиля, приводятся технические требования к различным агрегатам автомобиля. Учебное пособие комплектуется демонстрационными материалами – фото тюнинговых автомобилей (5 шт.) Внешний тюнинг автомобилей Аэрография на автомобилях Глава 2. Тюнинг внедорожников Тюнинг для внедорожников это почти все то, о чем мы говорили в первой главе данной работы, за ...

... С. Усилители этого класса имеют К.П.Д. равным почти 75%, что делает их очень эффективными, но с увеличением К.П.Д. резко увеличиваются искажения. Эти усилители не подходят для усиления звука в Hi-Fi аудиосистемах. Класс АВ. Большинство Hi-Fi усилителей принадлежат именно этому промежуточному классу. Они вобрали в себя возможности усилителей класса А — относительно «чистый сигнал» при относительно ...

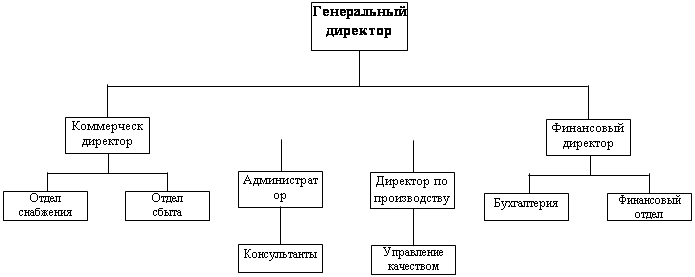

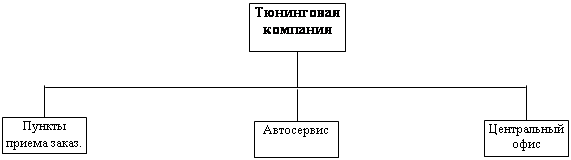

... , а также хранения закупленного оборудования. 3.3 Штат работников и организация деятельности Для выполнения работ по аэрографии необходимо два работника – маляр (занимается подготовкой машины к росписи) и художник (выполняет роспись автомобиля). Маляр имеет стабильную заработную плату (18тыс. руб. в мес.), а художник – в зависимости от стоимости заказа (в среднем 35 тыс. руб. в мес.). ...

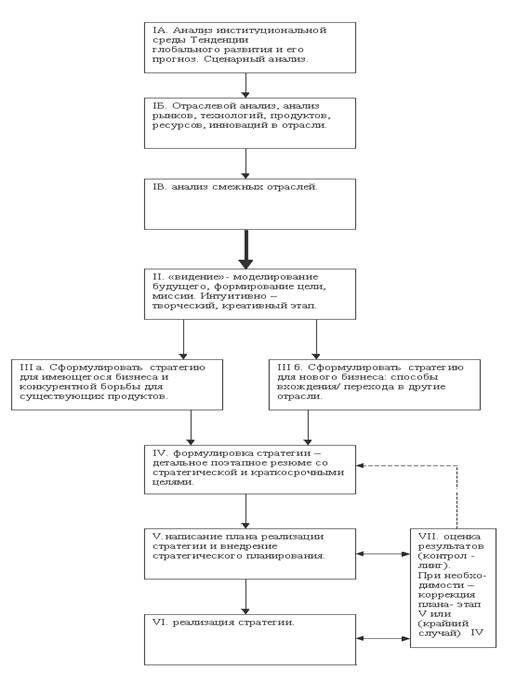

... . К основным функциональным стратегиям, которые разрабатываются как отдельные блоки в рамках главной стратегической концепции, относятся: А. финансовая стратегия; Б. продуктово - маркетинговая; В. производственная; Г. стратегия управления персоналом. Разработку стратегии можно изобразить в виде следующей схемы: IV. Производственная стратегия Стратегическая цель производственной ...

0 комментариев