Навигация

2.3.4 Другие регионы мира

В 2009 г. ожидается рост положительной динамики глобального потребления стальных труб на уровне +5-6%. Наибольшими темпами потребление вырастет в Юго-Восточной Азии, в первую очередь - в Китае и странах, пострадавших от землетрясения в Индийском океане (+10-12%), на Среднем Востоке (+6-8%) и в Южной Америке (+5-7%). Потребление в других регионах, среди которых Северная Америка, Европа и Африка увеличится меньше (+3-4%).

С продуктовой точки зрения наиболее востребованными будут трубы для добычи нефти и газа (в связи с благоприятной ценовой конъюнктурой), а также трубы общего назначения (в связи с возрастающими потребностями строительной отрасли для реализации многочисленных гражданских и промышленных проектов). Основные факторы: развитие экономик, стабилизация цен на металлургическое сырье и энергоносители.

2.4 Анализ производственного потенциала объекта исследованияОсновные показатели производственно-хозяйственной деятельности предприятия представлены в таблице 1.

Таблица 1

Показатели производственно-хозяйственной деятельности ОАО «ПМК-7» за 2006-2008 г.г.

| Показатели | 2006 | 2007 | 2008 | Отношение 2008 к 2006 |

| Объем производства продукции, т | 153 003 | 160 824 | 168 025 | 1,098 |

| в т.ч. | ||||

| Трубы большого диаметра | 51 098 | 16 937 | 25 731 | 0,504 |

| Трубы нефтепроводные | 71 511 | 90 677 | 74 582 | 1,043 |

| Трубы тонкостенные нержавеющие | - | 159 | 176 | - |

| Трубы углеродистые | 30 394 | 53 051 | 67 536 | 2,222 |

| Товарная продукция в действующих ценах, тыс. руб. | 271 738 | 280 968 | 254 915 | 0,938 |

| Товарная продукция в сопоставимых ценах, тыс. руб. | 258 201 | 254 768 | 263 719 | 1,021 |

| Себестоимость продукции, тыс. руб. | 228 281 | 248 688 | 245 015 | 1,073 |

| Себестоимость продукции, руб./т | 1492 | 1546 | 1458 | 0,98 |

| Балансовая прибыль, тыс. руб. | 46 922 | 53 809 | 149,3 | 0,003 |

| Среднегодовая стоимость основных фондов, тыс. руб. | 292 646 | 282 501 | 279 439 | 0,955 |

| Среднесписочная численность персонала, чел. | 4783 | 4 593 | 4 582 | 0,958 |

| в т.ч. промышленно-производственного персонала | 4079 | 3 990 | 4 071 | 0,998 |

| Среднемесячная заработная плата ППП, руб. | 12008,2 | 14120,2 | 15120,2 | 1,259 |

| Производительность труда, т/чел. | 37,5 | 40,3 | 41,3 | 1,101 |

| Фондоотдача, руб./руб. | 0,88 | 0,90 | 0,94 | 1,068 |

| Затраты на 1 руб. товарной продукции, коп. | 84,01 | 88,13 | 96,12 | 1,144 |

| Рентабельность товарной продукции, % | 16,0 | 11,5 | 3,9 | 0,244 |

В 2008 году предприятие работало более эффективно по сравнению с 2006 годом, о чем свидетельствует рост объемов производства, снижение затрат на производство одной тонны готовой продукции, рост фондоотдачи и производительности промышленно-производственного персонала. Снижение рентабельности продукции и рост затрат на 1руб. товарной продукции обусловлен снижением цен на готовую продукцию.

Показатели финансового состояния и платежеспособности предприятия представлены в таблице 2.

Таблица 2

Показатели финансового состояния и платежеспособности ОАО «ПМК-7» за 2006-2008 г.г.

| Показатели | Норматив | 2006 г. | 2007 г. | 2008 г. |

| Коэффициент автономии | не менее 0,5 | 0,634 | 0,766 | 0,842 |

| Коэффициент маневренности | 0,4-0,6 | -0,142 | 0,127 | 0,203 |

| Коэффициент общей ликвидности | более 1 | 0,406 | 0,776 | 0,961 |

| Коэффициент абсолютной ликвидности | более 0,25-0,35 | 0,003 | 0,004 | 0,047 |

| Коэффициент покрытия | более 2+2,5 | 0,709 | 1,517 | 2,255 |

Данные, приведенные в таблице, свидетельствуют о стабилизации финансового состояния предприятия и улучшении его платежеспособности.

Исходя из данных таблиц можно сделать вывод об имеющемся производственном и финансовом потенциале у предприятия.

Анализ персонала предприятия проведем, используя следующие качественные характеристики:

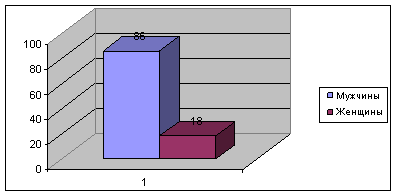

v структура персонала по полу (рис.9)

Рис.9 Структура персонала по полу

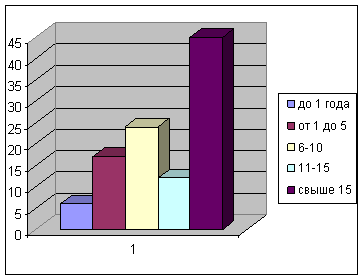

v Возрастной состав персонала (рис.10)

Рис.10 Структура персонала по возрасту

Исходя из данных гистограммы, можно определить, что средний возраст персонала составляет 39 лет, т.е. персонал организации в основном составляют довольно зрелые, с приличным трудовым стажем люди.

v Структура персонала по стажу (рис.11)

Рис.11 Структура персонала по стажу

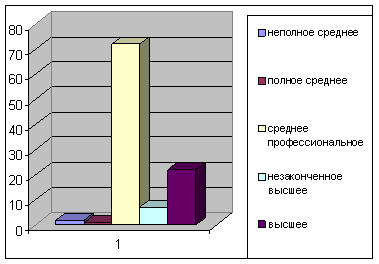

v Уровень образования персонала (рис.12)

Рис.12 Структура персонала по уровню образования

Проанализировав вышеприведенные данные, можно составить “усредненный” портрет работника ОАО «ПМК-7» : это мужчина, возраст которого 39 лет, со средним профессиональным образованием, со стажем работы около 17 лет.

В управлении персоналом ОАО «ПМК-7» применяются следующие группы методов:

· Административно- организационные методы управления:

1. Регулирование взаимоотношений сотрудников посредством положений о структурных подразделениях и должностных инструкций,

2. Использование властной мотивации (издание приказов, отдача распоряжений, указаний) при управлении текущей деятельностью предприятия.

· Экономические методы управления:

1. Материальное стимулирование труда работников: премиальные по результатам труда, использование для отдельных категорий работников сдельной формы оплаты труда.

· Социально-психологические методы управления:

1. Развитие у сотрудников чувства принадлежности к организации с помощью формирования стандартов обслуживания, широкого использования логотипов компании, обеспечения сотрудников фирменной рабочей одеждой и т.п.

2. Стимулирование труда работников посредством гарантированного предоставления социальных гарантий (больничные листы, выплаты пособий и т.п.), организации организационных праздников для сотрудников и их детей.

Основной акцент в системе стимулирования персонала сделан на материальные методы стимулирования. В соответствии с КЗоТ РФ предприятие самостоятельно устанавливает вид, системы оплаты труда, размеры тарифных ставок и должностных окладов, а также формы материального поощрения. Основные правила оплаты труда и премирования закреплены Положением об оплате труда работников ОАО «ПМК-7» утверждаемым приказом Директора АО. Все вновь принимаемые на работу сотрудники в обязательном порядке ознакамливаются с данным Положением.

Общество ведет политику гарантирования стабильности системы оплаты труда: обеспечивает гарантированный законом минимальный размер оплаты труда, о введении новых и изменении установленных условий оплаты труда работники извещаются не позднее, чем за 2 месяца.

Предприятие использует оплату труда как важнейшее средство стимулирования добросовестной работы. Индивидуальные заработки работников определяются их личным трудовым вкладом, качеством труда, результатами производственно-хозяйственной деятельности фирмы и максимальным размером не ограничиваются. В качестве базы используется тарифная система оплаты труда.

Заработная плата работников складывается из:

· должностного оклада,

· доплат,

· премий

Заработная плата выплачивается в сроки: 5 числа каждого месяца.

Тарифная часть заработной платы формируется следующим образом:

- Должностные оклады руководителям, инженерно-техническим работникам, специалистам и служащим устанавливаются директором предприятия на основе штатного расписания в соответствии с должностью и квалификацией работника.

- При оплате труда рабочих применяется:

· повременная оплата, согласно окладам, утвержденных в штатном расписании, размер которых зависит от сложности выполняемой работы и тарифных разрядов;

· сдельная оплата труда за фактически выполненную работу.

К должностным окладам работников предприятия установлены следующие доплаты:

· доплата за вредные и тяжелые условия труда - в размерах и порядке, предусмотренных законодательством о труде;

· доплата за совмещение профессий (должностей), расширение зоны обслуживания, увеличение объема выполняемых работ в размере, устанавливаемом по соглашению между администрацией и работником;

· доплата за работу в вечерние и ночные часы - в размерах и порядке, предусмотренных законодательством о труде;

· доплата за руководство бригадой;

· доплата за сверхурочную работу;

· доплата за выходные и праздничные дни.

Конкретные размеры доплат устанавливаются администрацией предприятия в зависимости от конкретных условий (степени тяжести работ и воздействия неблагоприятных факторов, объема работы, ее важности для фирмы, уровня профессионализма работника и др.)

Премирование работников осуществляется ежемесячно и имеет своей целью поощрение за качественное и своевременное выполнение трудовых обязанностей, инициативности и предприимчивости в труде. Показателем премирования является выполнение установленных месячных планов по выпуску продукции в натуральных показателях и ее реализации для отдела сбыта. Основным условием начисления премий работникам является безупречное выполнение трудовых функций и обязанностей, предусмотренных законодательством о труде, правилами внутреннего распорядка, должностными инструкциями и техническими правилами, своевременное выполнение мероприятий по охране окружающей среды.

Размер премии составляет:

· для рабочих - 80% от оклада и сдельного заработка;

· для ИТР и служащих - 80% должностного оклада;

· для руководителей высшего звена управления - до 100% должностного оклада, согласно заключенным договорам.

Работники могут быть полностью или частично лишены премии в следующих случаях:

· неисполнение или ненадлежащего исполнения трудовых обязанностей, предусмотренных должностными или техническими инструкциями;

· совершение дисциплинарного проступка;

· причинение материального ущерба предприятия или нанесение вреда его деловой репутации;

· нарушение технологической дисциплины;

· выпуск бракованной продукции;

· нарушение правил техники безопасности и охраны труда, а также правил противопожарной безопасности;

Конкретный размер снижения премии определяется директором предприятия и зависят от тяжести проступка или характера производственного упущения а также их последствий.

Работники полностью лишаются премии в следующих случаях:

· совершение прогула,

· появление на работе в нетрезвом состоянии, а также в состоянии наркотического или токсического опьянения,

· распитие спиртных напитков в рабочее время,

· совершения хищения имущества общества.

Полное или частичное лишение премии производится за тот период, в котором было совершено упущение по работе.

Проведенный анализ условий оплаты труда и премирования показывает, что размер заработной платы сотрудников предприятия поставлен в зависимость от результатов их трудовой деятельности предприятия. За каждое нарушение трудовой дисциплины и технологии производства к работнику применяется санкция в виде лишения премии или ее части.

Разделение оплаты труда сотрудников на постоянную и премиальную часть в 2006-2008 годах приведено в таблице 3.

Таблица 3

Структура фонда оплаты труда ОАО «ПМК-7» в 2006-2008 гг.

| Показатель | 2006 г., тыс. руб. | 2007 г., тыс. руб. | 2008 г., тыс. руб |

| Оклады | 128,1 | 111,72 | 134,64 |

| Премиальная часть оплаты труда: o в денежном выражении o в процентном соотношении | 76,9 37,5% | 84,28 43% | 171,36 56% |

| Всего | 205 | 196 | 306 |

Как видно из таблицы 3 доля премиальной части в 2008 году увеличилась на 18,5% и составила более половины от общей суммы зарплаты работника. Это говорит о том, что значительная часть получаемой заработной платы начисляется работнику за добросовестное и качественное выполнение своих должностных обязанностей.

Глава 3. Разработка направлений совершенствования деятельности ОАО «ПМК-7» и их экономическое обоснование

3.1 Резюме проекта

Настоящий проект предлагается к реализации в трубоэлектросварочном цехе №2 ОАО «ПМК-7».

Трубоэлектросварочный цех №2 является производителем сварных труб диаметром 159 - 530 мм и на рынке Украины занимает монопольное положение.

Целью предлагаемого проекта является увеличение прибыли за счет роста выручки от реализации продукции.

Суть проекта заключается в комплексной модернизации техники и технологии трубоэлектросварочного цеха №2 ОАО «ПМК-7», направленной на освоение производства новых видов продукции, обладающих определенными потребительскими свойствами и востребованных на конкретных сегментах рынка.

Основной составляющей эффекта является увеличение выручки от реализации продукции на рынках стран дальнего зарубежья. Дополнительным источником эффективности является снижение издержек на производство продукции.

Проектом предусматривается рост объемов продаж на 100 тыс. т в год, который достигается за счет удовлетворения потребности в трубах сортаментного ряда ТЭСЦ №2 ОАО «ПМК-7» на рынках стран дальнего зарубежья. Максимальный рост объемов продаж приходится на 4-й год проекта.

Общая сумма инвестиций составляет 48,8 млн. руб., в том числе

• в основные средства - 18 млн. руб. за первые полтора года;

• в оборотные средства - 30,8 млн. руб. во 2-4 годы реализации проекта.

Для финансирования проекта планируется либо привлечь заемные ресурсы со стоимостью заемного капитала на уровне 12 % в год, либо провести дополнительную эмиссию акций.

Для финансирования пополнения оборотных средств планируется открыть долгосрочную кредитную линию. В проекте рассмотрен вариант, при котором, в случае варианта заимствования средств, основная часть долга погашается равномерными платежами на протяжении 1,5 лет. Отсрочка выплат основной части долга составляет 0,5 года.

Срок внедрения мероприятий проекта составляет 1,5 года с момента начала работ по реализации.

Использование новой техники и технологии не нанесет ущерба окружающей среде.

Обслуживание вводимого/модернизируемого оборудования будет осуществляться существующим персоналом (за счет перераспределения персонала внутри предприятия).

В расчетах эффективности проекта применялась ставка дисконтирования, равная 16%, которая определена с учетом рисков проекта.

3.2 Характеристика трубоэлектросварочного цеха № 2Основное производственное оборудование цеха №2 - стан сварки токами высокой частоты «159-529».

Цех производит трубы электросварные общего назначения для трубопроводов диаметром 159-530 мм.

Производственная мощность ТЭСЦ № 2 составляет 347,2 тыс. тонн в год. Производственный цикл состоит из следующий операций:

1. Входной контроль качества рулонной стали.

2. Размотка и правка полосы.

3. Обрезка заднего и переднего концов полосы.

4. Стыкосварка.

5. Удаления грата.

6. Накопление листа в накопителе.

7. Обрезка боковых кромок полосы.

8. Формирование тела трубы.

9. Сварка токами высокой частоты, контроль режимов сварки.

10. Удаление наружного и внутреннего грата.

11. Калибровка и правка труб.

12. Ультразвуковой контроль шва.

13. Раскрой трубы.

14. Нагрев трубы для нормализации в проходной газовой печи.

15. Охлаждение труб.

16. Торцовка и снятие фаски.

17. Гидроиспытания труб.

18. Визуальный контроль, механические испытания.

19. Пакетирование, промасловка, складирование.

В настоящий момент цех имеет как сильные места, такие как широкий сортамент по наружному диаметру, длина до 18 м, большой потенциал (всего несколько станов по региону), резерв производительности, конкурентоспособная цена закупаемого штрипса, так и слабые места - ограниченный сортамент по толщине стенки, низкая загрузка производства, покупной штрипс в рулонах (около 80% стоимости прямых затрат), проблемы малого веса и низкого качества отечественных рулонов.

Электросварной стан

Сильные места: рациональное расположение и хорошее состояние оборудования стана, отжиг по телу трубы, квалифицированная рабочая сила, низкая стоимость передела.

Слабые места: отсутствует аппарат продольной резки, отсутствует обработка кромки штрипса, отсутствует приемлемая система направления штрипса тонких толщин, возможность производства труб с более толстыми стенками ограничена накопителями шахтного типа, ненадежная система снятия внутреннего грата в линии стана, система местного ультразвукового и неразрушающего контроля для инспекции шва, отсутствие возможности отжига шва - необходимость выполнения отжига по всей длине трубы в газовых туннельных печах, порезка трубы электрическим сопротивлением.

Сдерживающие факторы на участке отделки труб:

· отсутствие неразрушающего контроля по телу трубы в линии отделки (для повышения качества продукции);

· низкое давление при гидроиспытаниях, не удовлетворяющее требованиям АР1;

· недостаточная мощность систем антикоррозийного покрытия/маркировки (линия в 2002 г.);

· отсутствие мощностей для покрытия труб (3-слойное полиэтиленовое, эпоксидное, цементное).

Внедрение проекта позволит расширить производственные возможности цеха.

3.3 Общая характеристика проектаЦелью предлагаемого проекта является увеличение выручки от реализации продукции.

Задачи проекта:

> увеличение объемов продаж за счет освоения новых видов продукции;

> техническое и технологическое обеспечение производственного процесса;

> обеспечение производственного процесса сырьевыми и материальными ресурсами;

> обеспечение требуемого качества продукции;

> снижение издержек на производство продукции.

Суть проекта заключается в комплексной модернизации техники и технологии трубоэлектросварочного цеха №2 ОАО «ПМК-7», направленной на освоение производства новых видов продукции, обладающих определенными потребительскими свойствами и востребованных на конкретных сегментах рынка. Комплексная модернизация подразумевает:

1. оптимизацию технологии сварки и формовки труб в линии станов за счет приобретения нового оборудования и модернизации ныне существующего;

2. освоение технологии локальной термообработки труб за счет приобретения соответствующего комплекса оборудования;

3. приобретение оборудования для проведения неразрушающего контроля.

Основной составляющей эффекта является увеличение выручки от реализации продукции на рынках стран дальнего зарубежья.

Дополнительными источниками эффекта являются:

1. снижение удельного расхода металла за счет уменьшения образования грата сварного шва в линии станов;

2. снижение расхода электроэнергии в линии станов;

3. снижение издержек на проведение термообработки труб за счет применения локальной термообработки сварных швов;

4. снижение удельных издержек на условно-постоянных затратах за счет увеличения объемов производства.

3.4 Техническая характеристика проектаПроектом предусматривается комплексная модернизация техники и технологии ТЭСЦ №2 и отдельных его участков с целью освоения производства новых видов продукции. Ниже представлены предлагаемые изменения на различных участках цеха и технологических операциях производственного процесса.

Линия станов. Сварка.

Применяемая в настоящее время технология имеет следующие слабые стороны:

> технология сварки с использованием двухвалковой сварочной клети ограничивает диапазон стенок производимых труб в рамках 5-8 мм;

> существующий генератор осуществляет сварку труб с частотой 10 кГц, что позволяет выпускать трубы по стандарту АР1 5Ь только первого уровня (Р8Ы) и затрудняет производство труб из низколегированных марок стали (высокопрочных труб);

В рамках проекта планируется осуществить:

· замену существующей двухвалковой сварочной клети на пятивалковую;

· внедрение высокочастотного генератора для сварки труб частотой 220 кГц.

Новая технология сварки позволит расширить диапазон стенок от 4мм до 12,7 мм, обеспечить сварку труб из низколегированных марок сталей и труб в соответствии с требованиями Р8Ь2 стандарта АР1 5Ь.

Линия станов. Формовка.

Существующая технология не обеспечивают непрерывность процесса формовки труб, что приводит к неустойчивости процесса при производстве труб со стенками вне диапазона 5-8 мм.

В рамках проекта планируется осуществить модернизацию формовочного стана.

Использование модернизированного формовочного стана позволит осуществлять формовку всех труб в диапазоне стенок 4-12,7 мм.

Термическая обработка продукции.

Существующее оборудование позволяет производить термообработку всего тела трубы (равнозначность механических свойств по всему телу трубы обеспечивается путем объемной термической обработки), что необходимо только для 5% продукции. Данный способ имеет следующие недостатки:

> высокие затраты на термообработку;

> ограниченность видов термической обработки, возможной к выполнению на существующем оборудовании;

> невозможность сохранения первоначальных механических свойств металла при объемной термообработке труб.

В рамках проекта планируется осуществить установку комплекта оборудования, позволяющего производить локальную термическую обработку сварного шва.

Ныне существующее оборудование предполагается использовать только для труб, требующих термическую обработку всего тела трубы.

Использование в производственном процессе двух видов термообработки (локальной и объемной) обеспечит проведение термообработки всех видов труб, производимых в модернизированной линии станов.

Средства контроля и проведения испытаний. Неразрушающий контроль.

В настоящий момент в цехе отсутствует оборудование для проведения операций сдаточного контроля сварного шва основного металла и магнитопорошкового контроля торцов труб, в результате чего не обеспечивается выполнение требований зарубежных стандартов.

В рамках проекта планируется осуществить:

· внедрение оборудования сдаточного контроля продольного сварного шва и тела трубы;

· внедрение оборудования магнитопорошкового контроля торцов труб.

Реализация данных мероприятий позволит обеспечить выполнение (в части проведения неразрушающего контроля) требований следующих стандартов:

- API 5Ln.SR 17.1;

- API 5CT 9.7.2.1, п. 9.7.3.2;

-DIN EN 10208 (частично взамен DIN 1626) n.D.l, n.D.4.2;

- СНиП 2.05.06 "Магистральные трубопроводы" п.13.13.

Выбор изготовителей основного оборудования был произведен на основе изучения предложений различных поставщиков. Перечень поставщиков основного оборудования и стоимость оборудования приведена в таблице 4.

Таблица 4

Перечень поставщиков и стоимость основного оборудования

| Наименование | Основной поставщик | Соисполнители | Стоимость, тыс. руб. |

| Комплект оборудования для локальной термообработки | «Терматул» | ОАО «ПМК-7», «ГТИ» | 1225 |

| Высокочастотный генератор | «Терматул» | - | 2 540 |

| Пятивалковая сварочная клеть | «SMS MEER» | ОАО «ПМК-7», «ГТИ» | 2 600 |

| Формовочный стан | «SMS MEER» | «нкмз» | 6 705 |

| Установка магнитопорошкового контроля торцов труб | «ТЕХНОСЕРВИС» | - | 200 |

| Установка сдаточного контроля продольного сварного шва | «НУКЕМ» | - | 3 025 |

| ИТОГО стоимость оборудования | 16295 |

Необходимые объемы и стоимость прочих видов работ (оборудования), необходимых для реализации проекта, определена экспертным методом специалистами ОАО «ПМК-7».

Общая сумма затрат на изготовление дополнительного и вспомогательного оборудования составляет 130 тыс. руб. Данное оборудование будет изготовляться, в основном, собственными силами завода.

Проектно-конструкторские и научно-исследовательские работы будут проводиться силами ОАО «ПМК-7». Стоимость работ составляет 865 тыс. руб.

Строительно-монтажные работы будут проводиться, в основном, за счет внутренних ресурсов предприятия с привлечением сторонних подрядчиков. Общая сумма затрат на проведение строительно-монтажных работ составляет 285 тыс. руб.

Пуско-наладочные работы проводятся изготовителями оборудования с привлечением ресурсов предприятия. Общая сумма затрат составляет 425 тыс. руб.

Суммарные инвестиции в основные средства составляют 18 млн. руб.

График ввода в эксплуатацию мощностей определен на основании сроков изготовления основного оборудования и оптимизирован с учетом минимизации простоев, вызванных реализацией проекта.

Финансирование реализации проекта планировалось на основании следующих предпосылок:

- приобретение основного оборудования:

а) при существовании каких-либо финансовых предложений со стороны поставщика - график финансирования составлялся на основании этих предложений;

б) при отсутствии финансовых предложений со стороны поставщиков платежи определены следующим образом: 30% - предоплата; 60% - безотзывной аккредитив; 10% -после ввода в эксплуатацию (аккредитив учитывается при расчете денежных потоков на момент его выставления);

- для прочих видов работ по мероприятию платежи распределены равномерно в течение периода проведения работ.

График реализации и финансирования проекта приведен в приложении 1. Суммарный срок внедрения мероприятий проекта составляет 1,5 года с момента начала работ по реализации.

Использование новой техники и технологии не нанесет ущерба окружающей среде.

3.5 Финансово-экономическое обоснование

Ввиду того, что в 2008 году произошло существенное повышение цен на штрипс, а также изменились цены реализации труб, базовыми показателями, использованными в расчетах, являются показатели, достигнутые в 1-м полугодии 2008 г.

Базовый объем производства принят на уровне 2008 года.

Исходные данные, использованные в расчетах, приведены в таблице 5.

Таблица 5

Исходные данные

| Показатели | Значение показателей |

| Базовый объем производства, т | 75 000 |

| Снижение расхода электроэнергии, кВтч/т | 5 |

| Снижение расхода металла, кг/т | 5 |

| Средняя стоимость электроэнергии, коп/кВтч (в 1-м полугодии 2008 г.) | 16,32 |

| Средняя стоимость 1 т металла, руб./т (в 1-м полугодии 2008 г.) | 1123 |

| Средняя себестоимость труб, руб./т (в 1-м полугодии 2008 г.) | 1508 |

| Норма амортизации на новое оборудование, % в квартал | 6 |

| Расходы по переделу, руб./т (в 1-м полугодии 2008 г.) | 182 |

Расчет увеличения прибыли от реализации и снижения удельных издержек на условно-постоянных затратах.

Результаты проведенных расчетов приведены в таблице 6.

Таблица 6

Увеличение прибыли от реализации и снижение удельных издержек на условно-постоянных затратах

| Показатели | Базовый период | 2010 г. (+20 тыс.т) | 2011 г. (+50 тыс.т) | 2012-2014 г.* (+100 тыс. т) | |||

| Объем производства, тыс.т | 75 | 95 | 125 | 175 | |||

| Себестоимость продукции, руб./т, в т.ч. | 1508 | 1479 | 1454 | 1430 | |||

| Переменная часть, руб./т | 136 | 107 | 82 | 58 | |||

| Постоянная часть, руб./т | 1372 | 1372 | 1372 | 1372 | |||

| Себестоимость выпуска, тыс. руб./год, в т.ч. | 113100 | 140 540 | 181 700 | 250 300 | |||

| Базового объема производства | 113 100 | 110 953 | 109 020 | 107 271 | |||

| Приростного объема производства | - | 29 587 | 72 680 | 143 029 | |||

| Снижение себестоимости на базовом объеме производства, тыс. руб. | 2 147 | 4 080 | 5 829 | ||||

| Цена реализации приростного объема продукции, руб./т | - | 1829 | 1 829 | 1829 | |||

| Прирост выручки от реализации (за счет приростного объема), тыс. руб. | - | 36 570 | 91425 | 182 850 | |||

| Прирост прибыли от реализации (за счет приростного объема), тыс. руб. | - | 6 983 | 18 745 | 39 821 |

| ||

| Суммарное увеличение прибыли от реализации, тыс. руб. | - | 9130 | 22 825 | 45 650 |

| ||

* - ежегодно на протяжении указываемого периода

Расчет дополнительного эффекта.

Снижение затрат по статьям рассчитано следующим образом:

- снижение затрат на электроэнергию в линии станов составляет: 75 000 * 5 * 0,1632 = 61,2 тыс. руб. в год, где

75 000 - объем производства в базовом периоде, т; 5 - снижение расхода электроэнергии, кВтч/т; 0,1632 - стоимость электроэнергии, руб./кВтч

- снижение затрат на металл в линии станов составляет: 75 000 * 0,005 * 1123 = 421,1 тыс. руб. в год, где 0,005 - снижение расходного коэффициента, т/т,

1123 - средняя стоимость ленты в 1-м полугодии 2008 г., руб./т

- снижение затрат на термообработку составляет 1610 тыс. руб. в год (расчет приведен в таблице 7).

Таблица 7

Эксплуатационные затраты на термическую обработку труб до и после реализации проекта

| Показатели | Цена за ед. | Расход на 1 т | Сумма затрат, тыс. руб. | ||

| до внедрения | после внедрения | ||||

| Объемная термообработка | |||||

| Объем обработки, т | 75 000 | 5 000 | |||

| Цена за ед. | Расход | Сумма на год | Сумма на год | ||

| Газ, тыс. куб.м | 318,00 | 0,074 | 1 764,9 | 117,7 | |

| Электроэнергия, тыс. квт.ч. | 163,20 | 0,007 | 85,7 | 5,7 | |

| Вода, тыс. куб.м | 206,70 | 0,003 | 46,5 | 3,1 | |

| Сжатый воздух, тыс. куб.м | 34,45 | 0,080 | 206,7 | 13,8 | |

| Прочие расходы | 1 416,7 | 763,6 | |||

| ИТОГО | 3 520,5 | 763,6 | |||

| Локальная термообработка | |||||

| Объем обработки, т | - | 70 000 | |||

| Газ, тыс. куб.м | 318,00 | - | - | - | |

| Электроэнергия, тыс. квт.ч. | 163,20 | 0,016 | - | 182,8 | |

| Вода, тыс. куб.м | 206,70 | 0,002 | - | 28,9 | |

| Сжатый воздух, тыс. куб.м | 34,45 | - | - | - | |

| Прочие расходы | - | 935,2 | |||

| ИТОГО | - | 1 146,9 | |||

| ВСЕГО затрат на т/о | 3 520,5 | 1 910,5 | |||

Для определения стоимости объемной термообработки приняты фактические расходы энергоресурсов на тонну термически обработанных труб и сложившиеся цены на энергоносители в 1-м полугодии 2008 г. В статью «Прочие расходы» входят затраты на заработную плату, сменное оборудование и инструмент, ремонт и содержание основных средств, а также амортизационные отчисления. Доля условно-постоянных расходов по статье «Прочие затраты» составляет 40%.

Расход энергетических ресурсов на проведение локальной термообработки и затраты по статье «Прочие расходы» (кроме амортизационных отчислений), определены экспертным путем специалистами завода.

Графики погашения кредита

Для финансирования проекта планируется привлечь либо заемные средства, либо осуществить дополнительную эмиссию акций. Стоимость заемных средств в условиях России составляет 11-12% в год.

В расчетах принято, что стоимость заемных средств составляет 12 %. Условия предоставления и погашения приняты на основании нижеследующих допущений.

Заемщик открывает кредитную линию на сумму, необходимую для финансирования проекта (с учетом инвестиций в основные и оборотные средства). Кредит предоставляется траншами, сумма которых определяется на основании необходимого количества денежных средств на инвестирование в конкретном временном отрезке.

Отсрочка выплаты основной части долга по траншам составляет полгода. Срок погашения транша - 1,5 года. Выплата каждого транша производится равномерными платежами. Отсрочка выплаты процентов не предусматривается.

Прирост амортизационных отчислений

Расчет суммы прироста амортизационных отчислений производился на основании графика реализации и финансирования проекта. Амортизационные отчисления на новое/модернизированное оборудования начисляются с момента ввода в эксплуатацию.

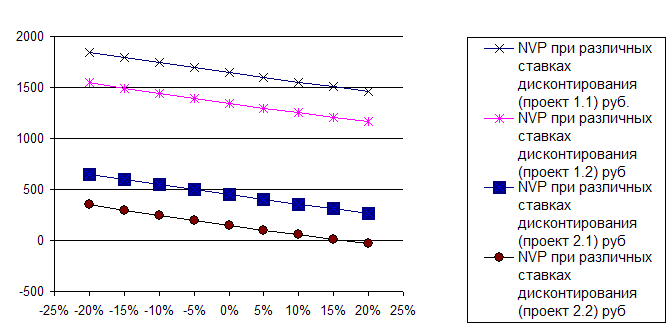

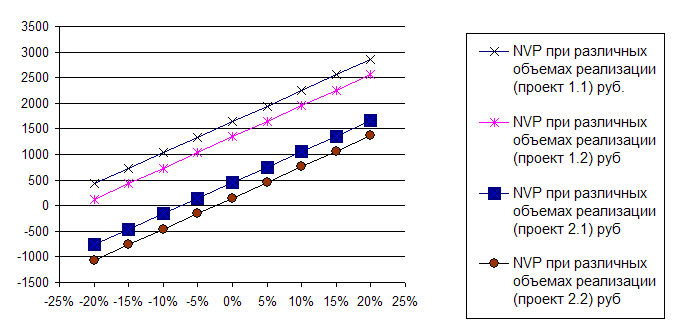

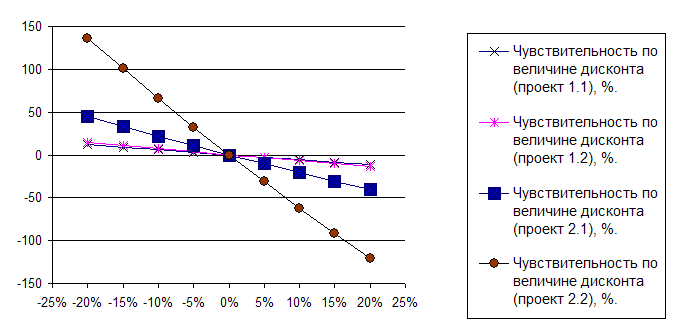

3.6 Оценка эффективности проектаБазовая ставка дисконтирования аналогична стоимости заемного капитала и составляет 12%. Для расчетов эффективности использована откорректированная ставка дисконтирования, в которой учтены потенциальные риски проекта, а именно:

· усиление конкуренции на рынках стран дальнего зарубежья, что может привести к снижению прогнозируемых объемов продаж и цен реализации;

· возможность проведения протекционистских мер на различных рынках (антидемпинговые расследования, увеличение пошлин и т.д.);

· изменение цен на сырье (штрипс), что приведет к увеличению себестоимости готовой трубы. С учетом этих факторов риска, ставка дисконтирования составляет 16%.

При расчете денежных потоков принято, что увеличение выручки от реализации, при прочих равных условиях, приведет к увеличению налогооблагаемой прибыли. Ставка налога на прибыль принята равной 30%.

Прогнозируемый период проекта принят равным 6-ти годам. В расчетах принято, что в конце прогнозного периода происходит высвобождение суммы инвестиций в оборотные средства.

Денежные потоки, генерируемые проектом, приведены в таблице 8.

Таблица 8

Денежные потоки, генерируемые проектом, тыс. руб.

| Денежные потоки | 2009 г. | 2010 г. | 2011 г. | 2012 г. | 2013 г. | 2014 г. |

| Инвестиции в основные средства | 17 425 | 575 | - | - | - | - |

| Увеличение оборотных средств | - | 6 200 | 9 200 | 15 400 | - | - |

| Совокупный эффект (за счет составляющих) | - | 10176 | 24 917 | 47 742 | 47 742 | 47 742 |

| Прирост амортизационных отчислений | - | 3 470 | 3 185 | 2 815 | 2 197 | 1716 |

| % по кредиту | 1030 | 1775 | 1242 | 1771 | 770 | - |

| Высвобождение оборотных средств | - | - | - | - | - | 30 800 |

| Суммарный денежный поток | - 18 455 | 147 | 8 328 | 17 624 | 33 540 | 64 734 |

Таблица 9

Показатели эффективности проекта

| Показатели эффективности | Значения |

| NPV, млн. руб. | 41,8 |

| PI | 3,75 |

| Срок окупаемости, лет | 4,0 |

| IRR, % | 61 |

Как видно из таблицы 9 данный проект эффективен.

Заключение

Стоимость проекта является одним из основных управляемых параметров проекта и в то же время одним из главных ограничений.

Управление стоимостью (затратами) проекта включает следующие процессы:

· оценку стоимости проекта;

· бюджетирование проекта, т. е. установление целевых показателей затрат на реализацию проекта;

· контроль стоимости (затрат) проекта, постоянной оценки фактических затрат, сравнения с ранее запланированными в бюджете и выработки мероприятий корректирующего и предупреждающего характера. Основным документом, с помощью которого осуществляется управление стоимостью проекта, является бюджет. Бюджетом называется директивный документ, представляющий собой реестр планируемых расходов и доходов с распределением по статьям на соответствующий период времени. Бюджет является документом, определяющим ресурсные ограничения проекта, поэтому при управлении стоимостью на первый план выходит затратная его составляющая, которую принято называть сметой проекта.

Предложенный в данной курсовой работе проект по всем показателям является эффективным.

Список используемой литературы

1. Управление инвестициями. В 2 т. / В.В. Шеремет, В.Д. Шапиро и др.-М.: Высшая школа, 2005.

2. Управление проектами. Толковый англо-русский словарь-справочник / Под ред. проф. В.Д. Шапиро — М.: «Высшая школа», 2003.

3. Мазур И.И., Шапиро В.Д. Управление проектами. Справочное пособие. — М.: «Высшая школа», 2007.

4. Мазур И.И., Шапиро В.Д., Ольдерогге Н.Г. Управление проектами: Учебное пособие/ Под общ. Ред. И.И. Мазура. - 2-е изд. – М.: Омега-Л,2004.

5. http://www.aup.ru/books/m79/

6. http://www.bk-arkadia.ru/

7. http://invest.permtpp.ru/

Похожие работы

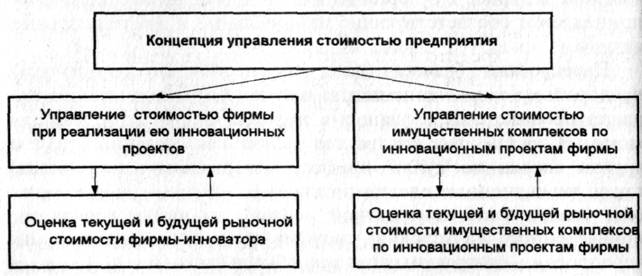

... среднесрочных инвесторов, может рассматриваться как реальный источник финансирования непосредственно самой фирмы и ее развития (технической реконструкции, реструктуризации и т.п.), а не ее акционеров (пайщиков). Обобщенно концепция управления стоимостью предприятия и роль в ней оценки бизнеса могут быть представлены схематично (рис. 1). Рис. 1. Варианты практической реализации концепции ...

... инновационных проектов. Для облегчения управления инновационными проектами руководителям следует придерживаться следующих принципов управления инновационными проектами: 1. Принцип селективного (выборочного) управления. Суть в выборе приоритетных направлений. Адресная поддержка инновационных фирм и новаторов. 2. Принцип целевой ориентации проектов на обеспечение конечных целей. Предполагает ...

... часть которой Аптека может направлять на инвестирование различных социальных программ, снижая при этом соответствующую нагрузку на бюджет и прибыль предприятий. 3 Принятие решений по инвестиционному проекту «Социальная Аптека» 3.1 Рекомендации по эффективному принятию решений при формировании бюджета капиталовложений инвестиционного проекта «Социальная Аптека» Решения должны приниматься в ...

... проекта, т.е. организационная структура проекта. Период времени между началом осуществления проекта и его ликвидацией принято называть инвестиционным циклом. 1.2 Управление инвестиционными проектами Можно дать два основных понятия управления проектами, которые чаще всего приводятся в литературе. Управление проектом - это деятельность по планированию, организации, координации, мотивации и ...

0 комментариев