Навигация

Расчет неподвижной посадки

2.3 Расчет неподвижной посадки

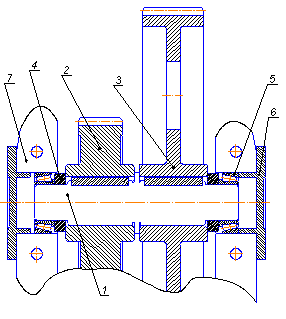

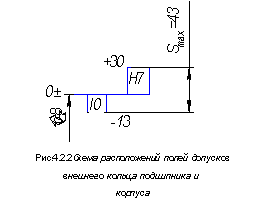

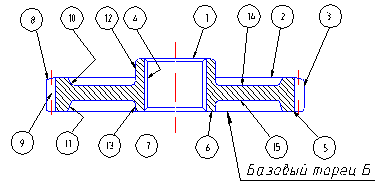

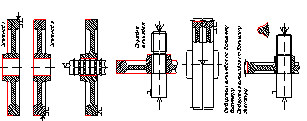

Неподвижная (с гарантированным натягом) посадка считается годной, если при неподвижном натяге гарантируется неподвижность сопряжения, а пря максимальном - прочность соединяемых деталей. При этих условиях сопряжение будет передавать заданную нагрузку (крутящий момент или ocевую силу, либо то и другое), а детали будут выдерживать без разрушения напряжения, вызванные натягом. Сопряжение с неподвижной посадкой показано на рис. 4.

Минимальный расчетных натяг ![]() определяется так:

определяется так:

![]() , (2.15)

, (2.15)

где ![]() - минимальное давление, возникающее на контактной поверхности, вала и втулки,

- минимальное давление, возникающее на контактной поверхности, вала и втулки, ![]() - номинальный (рис.4) размер сопряжения,

- номинальный (рис.4) размер сопряжения, ![]() - коэффициент, определяемые во формуле:

- коэффициент, определяемые во формуле:

![]()

Здесь ![]() и

и ![]() - соответственно модули-упругости материалов втулки, и вала;

- соответственно модули-упругости материалов втулки, и вала; ![]() и

и ![]() - коэффициенты, рассчитываемые по формулам:

- коэффициенты, рассчитываемые по формулам:

;

;  ,

,

где ![]() ,

, ![]() ,

, ![]() - геометрические размеры деталей сопряжения (рис.4);

- геометрические размеры деталей сопряжения (рис.4); ![]() и

и ![]() - соответственно коэффициенты Пуассона для материалов втулки и вала.

- соответственно коэффициенты Пуассона для материалов втулки и вала.

Значение модулей упругости и коэффициентов Пуассона можно брать из табл. 2.4.

Таблица 2.4

| Материал | Модуль упругости Е, Па | Коэффициент Пуассона |

| Сталь | 2,1*1011 | 0,30 |

| Чугун | 0,9*1011 | 0,25 |

| Бронза | 1,12*1011 | 0,33 |

| Латунь | 1,05*1011 | 0,33 |

Минимальное давление рассчитывается следующим образом:

![]()

![]() ;

;

![]() ; (2.16)

; (2.16)

![]() ;

;

где ![]() ,

, ![]() ,

, ![]() - коэффициенты трения, возникающие на контактной поверхности (в первом приближении их можно принимать равными);

- коэффициенты трения, возникающие на контактной поверхности (в первом приближении их можно принимать равными);

l – длина запрессовки (рис.). Указанные три разновидности формулы (2.16) предназначены для расчёта ![]() , при нагружении сопряжения соответственно крутящим моментом, осевой силой, а также тем и другим совместно.

, при нагружении сопряжения соответственно крутящим моментом, осевой силой, а также тем и другим совместно.

Максимальный расчётный натяг ![]() находится:

находится:

![]() (2.17)

(2.17)

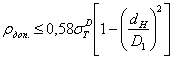

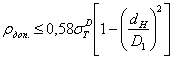

где допустимое значение ![]() находится, исходя из требования к прочности сопрягаемых деталей. Опыт показывает, что обычно лимитирующей деталью является втулка (отверстие). Тогда величину

находится, исходя из требования к прочности сопрягаемых деталей. Опыт показывает, что обычно лимитирующей деталью является втулка (отверстие). Тогда величину ![]() можно рассчитать по формуле:

можно рассчитать по формуле:

(2.18)

(2.18)

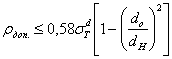

Проверку прочности вала можно (если это необходимо) выполнить по формуле:

(2.19)

(2.19)

В формулах (2.18) и (2.19) ![]() и

и ![]() - соответственно пределы текучести материалов втулки и вала. Значения

- соответственно пределы текучести материалов втулки и вала. Значения ![]() для некоторых конструкционных материалов даны в табл.2.5.

для некоторых конструкционных материалов даны в табл.2.5.

Таблица 2.5.

| Марка материала |

| Марка материала |

| Марка материала |

|

| Сталь 20 | 274*106 | Бронза ОФ10-1 | 140*106 | Латунь ЛКС80-3-3 | 140*106 |

| Сталь 30 | 294*106 | Бронза ОЦ10-2 | 180*106 | Латунь ЛН56-3 | 160*106 |

| Сталь 35 | 314*106 | Бронза ОФ05-0,4 | 240*106 | Латунь ЛК80-3 | 200*106 |

| Сталь 40 | 333*106 | Бронза БрАНц9-2 | 300*106 | Латунь Л050-1 | 420*106 |

| Сталь 45 | 353*106 | Бронза БрЖ9-4 | 350*106 | Латунь Л059-1 | 450*106 |

| Чугун Сч28-48 | 275*106 | Бронза БрХО5 | 400*106 | Латунь Л0562-2 | 500*106 |

| Бронза БрОЦ4-3 | 65*106 | Латунь Л090-1 | 85*106 | Латунь Л060-1 | 560*106 |

| Бронза БрОСЦ5-5-5 | 100*106 | Латунь Л62 | 110*106 | Латунь Л070-1 | 600*106 |

Для нахождения табличных натягов ![]() и

и ![]() , следует воспользоваться следующими выражениями:

, следует воспользоваться следующими выражениями:

![]() ; (2.20)

; (2.20)

![]() ;

;

где ![]() - поправочные коэффициенты.

- поправочные коэффициенты.

Поправочный коэффициент ![]() зависит от шероховатости сопрягаемых поверхностей вала (

зависит от шероховатости сопрягаемых поверхностей вала (![]() ) и втулки (

) и втулки (![]() ):

): ![]()

В свою очередь поправочный коэффициент ![]() выбирается [3] из табл. 2.6.

выбирается [3] из табл. 2.6.

Таблица 2.6

| Метод сборки сопряжения | Коэффициент |

| Механическая запрессовка без смазки | 0,25 ÷ 0,50 |

| Тоже с мазкой | 0,20 ÷ 0,35 |

| С нагревом втулки | 0,40 ÷ 0,50 |

| С охлаждением вала | 0,60 ÷ 0,70 |

Поправочных коэффициент ![]() учитывает действие центробежных, сил снижающих прочность сопряжения, и составляет 1÷4 мкм, если

учитывает действие центробежных, сил снижающих прочность сопряжения, и составляет 1÷4 мкм, если ![]() мкм скорость вращения узла не превышает 30 м/с [3].

мкм скорость вращения узла не превышает 30 м/с [3].

Поправочный коэффициент ![]() , зависит от изменения контактного давленая в связи с ростом отношения

, зависит от изменения контактного давленая в связи с ростом отношения ![]() и выбирается [3] по табл. 2.7.

и выбирается [3] по табл. 2.7.

Таблица 2.7.

| Отношение | Отношение диаметров | ||

| 0 ÷ 0,2 | 0,3 ÷ 0,7 | 0,8 ÷ 0,9 | |

| 0,2 | 0,46 ÷ 0,52 | 0,42 ÷ 0,45 | 0,57 ÷ 0,62 |

| 0,4 | 0,73 ÷ 0,76 | 0,75 ÷ 0,80 | 0,80 ÷ 0,84 |

| 0,6 | 0,82 ÷ 0,85 | 0,84 ÷ 0,87 | 0,86 ÷ 0,90 |

| 0,8 | 0,84 ÷ 0,86 | 0,86 ÷ 0,88 | 0,87 ÷ 0,93 |

| 1,0 | 0,86 ÷ 0,88 | 0,88 ÷ 0,91 | 0,90 ÷ 0,95 |

Расчет неподвижной посадки

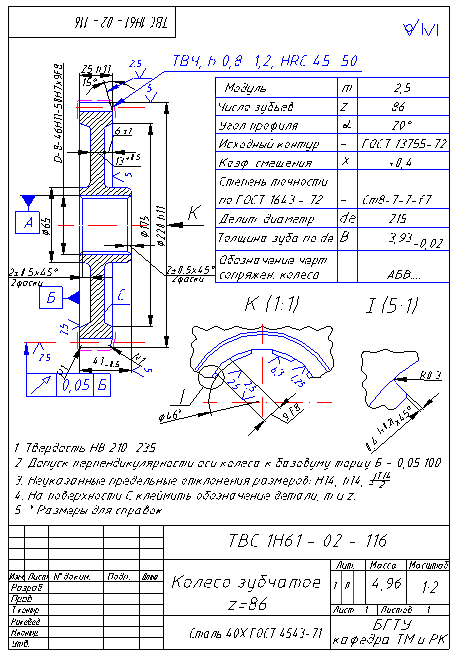

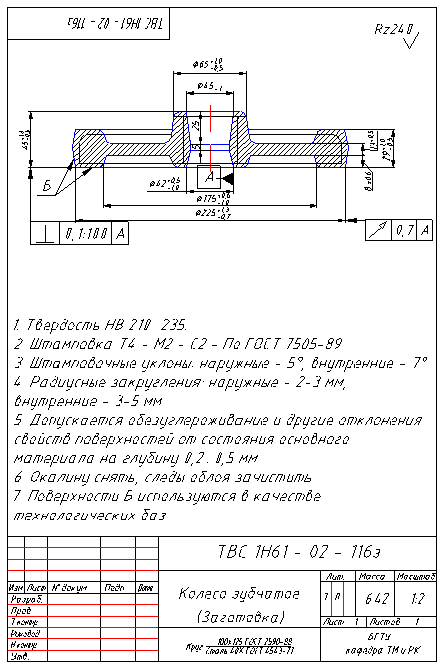

Рассчитать и выбрать посадку в системе отверстия для установки червячного колеса на ступицу. Номинальный диаметр сопряжения ![]() мм; длина сопряжения

мм; длина сопряжения ![]() мм; отношение

мм; отношение ![]() ; материал ступицы – сталь 18ХГМ; материал червячного колеса (обода) – сталь 40ХН; высота микронеровностей

; материал ступицы – сталь 18ХГМ; материал червячного колеса (обода) – сталь 40ХН; высота микронеровностей ![]() мкм и

мкм и ![]() мкм; наружный диаметр колеса

мкм; наружный диаметр колеса ![]() мм; диаметр отверстия на валу (ступица)

мм; диаметр отверстия на валу (ступица) ![]() мм; прессование производится на прессе со смазкой; коэффициент трения

мм; прессование производится на прессе со смазкой; коэффициент трения ![]() ; крутящий момент, передаваемый сопряжением,

; крутящий момент, передаваемый сопряжением, ![]() Н*м.По табл. подбираем необходимые значения параметров и поправочных коэффициентов:

Н*м.По табл. подбираем необходимые значения параметров и поправочных коэффициентов: ![]() Па;

Па; ![]() Па;

Па; ![]() ;

; ![]() ;

; ![]() Па;

Па; ![]() Па;

Па; ![]() ;

; ![]() мкм;

мкм; ![]()

Подсчитываем значения коэффициентов ![]() ,

, ![]() и

и ![]() :

:

;

;  ,

,

![]()

;

;  ;

; ![]() 1/Па

1/Па

По формулам (2.15) и (2.16) находим величину ![]() :

:

![]() ,

,![]() ;

;

![]() мкм

мкм

Определяем значение поправочного коэффициента ![]() :

:

![]()

По формуле (2.20) рассчитываем величину:

![]()

![]() мкм.

мкм.

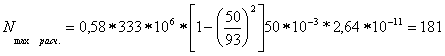

По формулам (2.18) и (2.17) находим значения ![]() и

и ![]()

![]()

мкм

мкм

Находим далее, по формуле (2.20) величину ![]() :

:

![]() ;

;

![]() мкм

мкм

Принимая теоретико-вероятностный метод, по формуле (2.6) рассчитываем значение допусков вала Td и втулки TD (подставляя в (2.6) вместо зазоров натяги).

![]() мкм

мкм

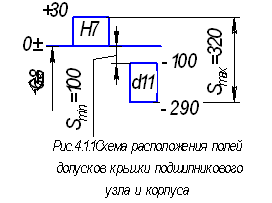

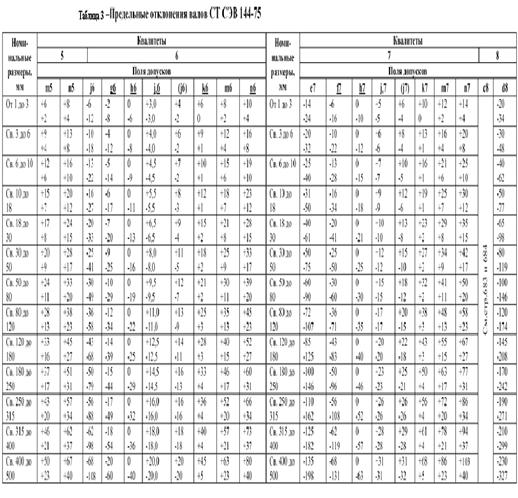

По таблицам от СТ СЭФ 145-75 подбираем, что ближайшим меньшим оказывается допуск Td=TD=98 мкм, что соответствует квалитету IT10(несмотря что по расчетам получился 10 квалитет я могу взять только 8). Из схемы (рис. 4) находим, что нижнее отклонение поля допуска вала

![]()

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

... познавательному труду, стимулировать стремление к расширению полученных в школе знаний путем самообразования, воспитать интерес к науке. 2.2 Педагогические особенности формирования технических знаний на уроках технологии Как известно, обучение складывается из двух взаимосвязанных процессов: учения (деятельности учащихся) и преподавания (деятельности учителя). При этом деятельность учащихся ...

... и допусков проставляют на операционных эскизах обработки. При выполнении размерного анализа студенты пользуются знаниями, полученными при изучении курсов "Основы взаимозаменяемости, стандартизации и технических измерений", " Основы технологии машиностроения", и указаниями [2, с. 550-633; 7, c. 10l-113; 8, с. 126-142; 9, с. 49-55; 16; 23, с. 127-141 и др.] П р и м е р 9. Расстояние между торцом ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

0 комментариев