Навигация

Проектирование винтового механизма

Тема: Проектирование винтового механизма

Оглавление

Введение

1. Выбор материала винтовой пары и типа резьбы

2. Проектный расчет винтовой пары

3. Расчет пяты

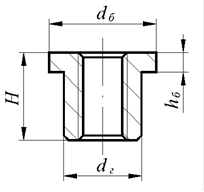

4. Расчет гайки

5. Проверочный расчет винта

6. Расчет рукоятки (маховичка)

7. Расчет параметров передач

Список литературы

Введение

Цель работы спроектировать зажимное устройство для отрезки заготовок.

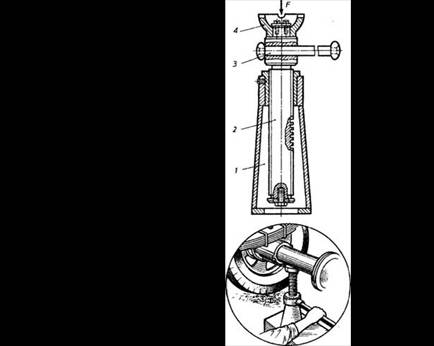

Винтовые механизмы предназначены для преобразования вращательного движения в поступательное (реже наоборот). Основным элементом любого винтового механизма является винтовая пара, состоящая из винта и гайки.

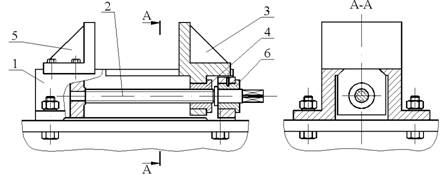

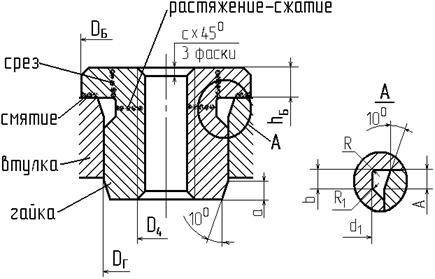

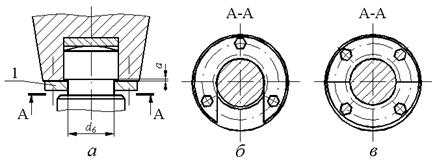

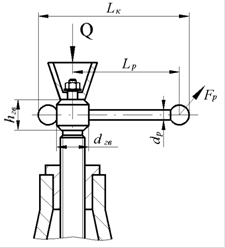

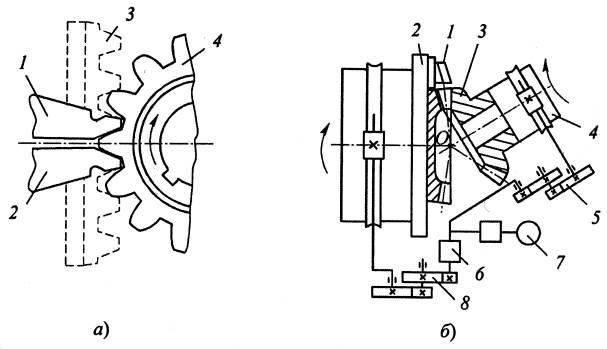

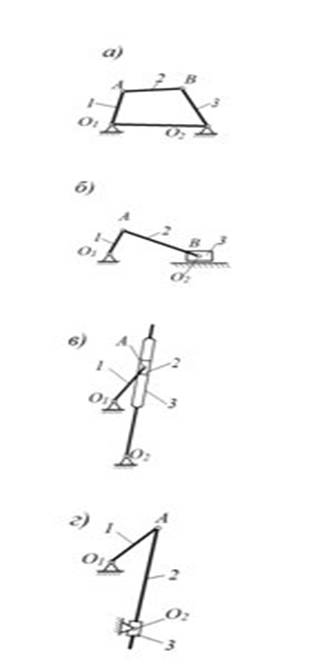

Рассмотрим зажимное устройство для отрезки заготовок (рис. 1). Оно предназначено для фиксации заготовок круглого сечения при механической обработке.

Рис.1. Зажимное устройство для отрезки заготовок

Основные элементы устройства: станина 1, винт 2, подвижный башмак 3 с укрепленной в нем гайкой 4, рукоятка (на рисунке не показана), упор 5, опора 6, крепежные детали. Станина 1 данного устройства имеет две направляющих в виде «ласточкиного хвоста», которые необходимы, для того чтобы предотвратить действие изгибающего момента на винт. Действует устройство следующим образом: при помощи рукоятки вращается винт 2, который располагается в опоре 6. При вращении винта гайке 4 сообщается поступательное перемещение. Гайка связана с подвижным башмаком 3 и обеспечивает его перемещение вдоль направляющих. Подвижный башмак, таким образом, прижимает заготовку к неподвижному упору.

1. Выбор материала винтовой пары и типа резьбы

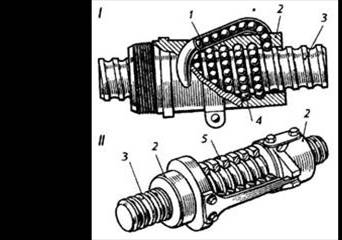

Винтовые пары в механизмах могут быть парами скольжения или качения, кроме того, выполняются винтовые механизмы с гидростатическими винтовыми парами. Они могут быть с ручным или механическим приводом. Наименьшим КПД обладают пары скольжения (примерно 0,3), пары качения и гидростатические пары имеют более высокий КПД (до 0,9).

Винтовые пары скольжения обладают рядом преимуществ:

1. Простота конструкции и изготовления;

2. Компактность при высокой несущей способности;

3. Высокая надежность;

4. Большой выигрыш в силе;

5. Плавность и бесшумность работы;

6. Возможность медленного и точного перемещения.

Недостатки винтовых пар скольжения:

1. Повышенный износ из-за трения;

2. Большие потери на трение и низкий КПД;

3. Невозможность применения при больших скоростях.

Основные элементы любой винтовой пары это винт и гайка.

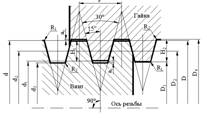

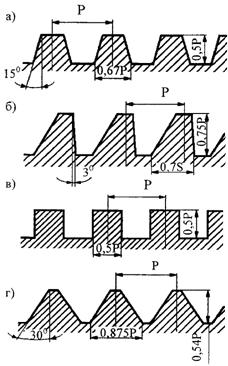

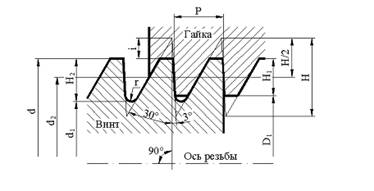

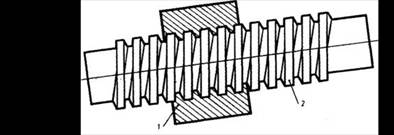

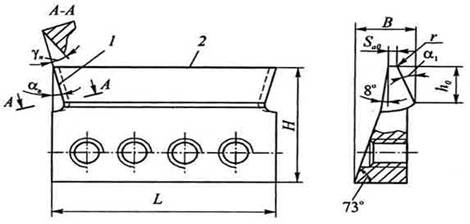

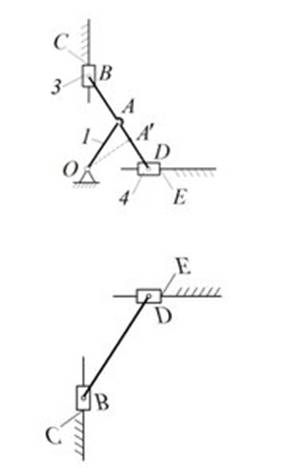

Для винтовых механизмов применяют резьбы с малыми углами профиля для уменьшения потерь на трение. Наиболее распространена трапецеидальная резьба со средними шагами (рис. 1.1).

Рис. 1.1. Профиль трапецеидальной резьбы

Материалы винтов должны обладать высокой износостойкостью, хорошей обрабатываемостью, высокой прочностью. Таким требованиям лучше всего отвечают стали. Для слабонапряженных и тихоходных винтов применяют стали 45, 50 (ГОСТ 1050-88), для более ответственных механизмов – стали, подвергаемые закалке – 40Х, 40ХГ (ГОСТ 4543-71), 65Г (ГОСТ 1050-88), для ходовых винтов станков – азотируемые стали 40ХФА, 18ХГТ (ГОСТ 4543-71).

Поскольку в ходовых винтах присутствует скольжение, для уменьшения трения гайки делают из антифрикционных материалов – оловянных бронз БрО10Ф1, БрО6Ц6С3 (ГОСТ 613-79), безоловянной бронзы БрА9Ж3Л (ГОСТ 493-79), чугунов СЧ 12-28, СЧ 15-32, СЧ 18-36 (ГОСТ 1412-70). В отдельных случаях возможно изготовление гайки из стали. Следует иметь в виду, что антифрикционные свойства у бронзы улучшаются с увеличением содержанием олова, а у чугуна – с уменьшением прочности. Кроме того, следует учитывать, что самый дешевый материал – чугун, а стоимость бронзы тем выше, чем больше содержание олова.

Таким образом, в зажимном устройстве для отрезки заготовок применяем винт из стали 45 (ГОСТ 1050-88), а гайку – БрО10Ф1 (ГОСТ 613-79).

2. Проектный расчёт винтовой пары

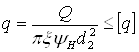

Расчет диаметра винта и выбор резьбы осуществляется из условия износостойкости, т.к. в винтовых механизмах основной причиной выхода их из строя является износ резьбы гайки. Чтобы ограничить износ, контактное напряжение в витках резьбы ![]() не должно превышать предельно допустимого давления

не должно превышать предельно допустимого давления ![]() . Иногда это условие износостойкости называют условием невыдавливания смазки.

. Иногда это условие износостойкости называют условием невыдавливания смазки.

Экспериментальным путем установлено, что для сочетания материалов закаленная сталь – бронза ![]() = 10…15 МПа, для пары незакаленная сталь – бронза

= 10…15 МПа, для пары незакаленная сталь – бронза ![]() = 8…10 МПа, для пары незакаленная сталь – чугун

= 8…10 МПа, для пары незакаленная сталь – чугун ![]() = 4…6 МПа, для пары сталь – сталь

= 4…6 МПа, для пары сталь – сталь ![]() = 6 МПа. Чем выше антифрикционные свойства материала гайки, тем выше значение

= 6 МПа. Чем выше антифрикционные свойства материала гайки, тем выше значение ![]() должно приниматься. Для механизмов точных перемещений значения

должно приниматься. Для механизмов точных перемещений значения ![]() принимают в 2-3 раза меньше, чем для механизмов общего назначения. При редкой работе винтового механизма

принимают в 2-3 раза меньше, чем для механизмов общего назначения. При редкой работе винтового механизма ![]() может быть повышено на 20%.

может быть повышено на 20%.

, (1)

, (1)

где ![]() – осевое усилие, действующее на винт;

– осевое усилие, действующее на винт;

![]() – коэффициент рабочей высоты профиля резьбы:

– коэффициент рабочей высоты профиля резьбы: ![]() = 0,5 – для трапецеидальной резьбы,

= 0,5 – для трапецеидальной резьбы, ![]() = 0,75 – для упорной резьбы,

= 0,75 – для упорной резьбы, ![]() = 0,54 – для метрической резьбы;

= 0,54 – для метрической резьбы;

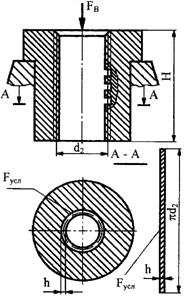

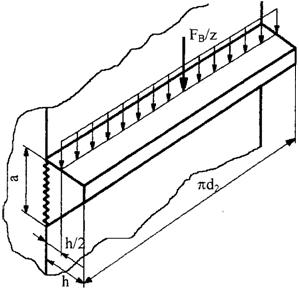

d2 – средний диаметр резьбы;

![]() – коэффициент высоты гайки (

– коэффициент высоты гайки (![]() , где Н – высота гайки),

, где Н – высота гайки), ![]() =1,2…2,5.

=1,2…2,5.

При выборе коэффициента высоты гайки ![]() следует помнить: в некоторых механизмах по условиям работы необходимо обеспечить жесткую фиксацию винта в гайке, чтобы считать заделку винта жесткой заделкой (см. расчет на устойчивость). Для этого коэффициент высоты гайки должен быть

следует помнить: в некоторых механизмах по условиям работы необходимо обеспечить жесткую фиксацию винта в гайке, чтобы считать заделку винта жесткой заделкой (см. расчет на устойчивость). Для этого коэффициент высоты гайки должен быть ![]() . В остальных случаях нужно брать меньшие значения коэффициента

. В остальных случаях нужно брать меньшие значения коэффициента ![]() для более крупных диаметров резьбы.

для более крупных диаметров резьбы.

Таким образом, для подбора резьбы определяется средний диаметр d2:

![]() . (2)

. (2)

По формуле (2) находим:

![]() .

.

По рассчитанному среднему диаметру, по таблицам приложения подбирают стандартные резьбы. Обычно можно подобрать несколько типоразмеров резьбы с разными шагами. Следует отдавать предпочтение средним значениям шагов.

Данные с выбранными резьбами заносятся в таблицу 1.

Таблица 1

| № | Шаг резьбы P | Наружный диаметр d | Средний диаметр d2 | Внутр. диаметр d1 | Число витков гайки z | Приведенный угол трения | Угол подъема винтовой линии | Коэф. запаса самоторможения kс |

| 1 | 2 | 26 | 25 | 24 | - | 4,73 | 1,46 | 3,24 |

| 2 | 3 | 26 | 24,5 | 23 | - | 2,23 | 2,12 | |

| 3 | 5 | 26 | 23,5 | 21 | 8 | 3,88 | 1,22 | |

| 4 | 6 | 30 | 27 | 24 | 8 | 4,05 | 1,17 |

Проверка на самоторможение

После определения диаметра резьбы необходимо проверить выбранные резьбы на самоторможение. Под самоторможением понимается обеспечение невозможности самопроизвольного движения винта под действием рабочей нагрузки (самопроизвольное раскручивание).

Для обеспечения самоторможения механизма должно выполняться условие:

![]() , (3)

, (3)

где ![]() – приведенный угол трения;

– приведенный угол трения;

![]() – угол подъема винтовой линии;

– угол подъема винтовой линии;

![]() – коэффициент запаса самоторможения: для самотормозящихся механизмов

– коэффициент запаса самоторможения: для самотормозящихся механизмов ![]() ³ 1,3; для механизмов, к которым не предъявляются жесткие требования в отношении самоторможения

³ 1,3; для механизмов, к которым не предъявляются жесткие требования в отношении самоторможения ![]() = 1…1,3.

= 1…1,3.

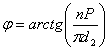

Угол подъема винтовой линии ![]() зависит от геометрии резьбы:

зависит от геометрии резьбы:

, (4)

, (4)

где ![]() – шаг резьбы;

– шаг резьбы;

![]() – число заходов резьбы;

– число заходов резьбы;

![]() – средний диаметр резьбы.

– средний диаметр резьбы.

По формуле (4) рассчитываем:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Приведенный угол трения ![]() :

:

![]() , (5)

, (5)

где ![]() – коэффициент трения, зависящий от шероховатостей рабочих поверхностей витков и материала гайки, выбирается по таблице 2.

– коэффициент трения, зависящий от шероховатостей рабочих поверхностей витков и материала гайки, выбирается по таблице 2.

Таблица 2

| Класс точности | Параметры шероховатости, мкм | Коэффициент трения при материале гайки | ||||

| винта | гайки | Бронза оловянная | Бронза безоловянная | Чугун | Сталь | |

| 2 | Ra = 1,25 | Ra = 1,25 | 0,07 | 0,08 | 0,09 | 0,10 |

| 3 | Ra = 2,5 | Ra = 2,5 | 0,08 | 0,09 | 0,10 | 0,12 |

| 4 | Ra = 2,5 | Rz = 20 | 0,09 | 0,10 | 0,12 | 0,15 |

![]() – угол наклона рабочей грани витка к торцевой плоскости винта: для трапецеидальной резьбы –

– угол наклона рабочей грани витка к торцевой плоскости винта: для трапецеидальной резьбы – ![]() =15°.

=15°.

По формуле (5) рассчитываем:

![]()

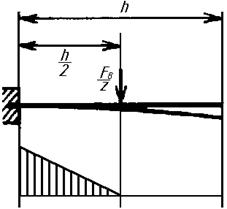

Для того чтобы убедиться в правильности выбора резьбы, необходимо проверить число витков гайки z:

![]() . (6)

. (6)

Количество витков гайки z должно быть 6…12, оптимальное количество – 8…10. Если число витков z не попадает в указанный диапазон, то следует изменить коэффициент высоты гайки ![]() и снова провести расчет на износостойкость.

и снова провести расчет на износостойкость.

По формуле (6) рассчитываем:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Резьбы, не обеспечивающие самоторможение, исключаются из рассмотрения. Из оставшихся выбирается резьба с наибольшим шагом, так как чем больше шаг, тем меньше потери на трение, выше КПД, быстрее осевое перемещение винта. Следовательно, выбираем резьбу с шагом Р=6.

Похожие работы

... резьба - основной тип резьбы для болтовых соединений, обладает высокой прочностью (ya = 0,875), удовлетворительной стойкостью на износ (yh = 0,54) и низким КПД (g = 0°), технологичность ее - отличная. В винтовых механизмах применение метрической резьбы ограничивается зажимными приспособлениями, где по условиям самоторможения выгодно иметь большое трение. Для уменьшения износа применяется резьба ...

... 2 Шаг резьбы P Наружный диаметр d Средний диаметр d2 Внутр. диаметр d1 Число витков гайки z Приведенный угол трения Угол подъема винтовой линии Коэф. запаса самотор-можения 2 20 18.5 17 18.5 4.58 1.971 2.32 3 22 19.75 16.923 13.16 4.58 2.768 1.65 5 22 18.25 13.322 7.3 4.58 4.984 0.9 8 24 18 10.116 4.5 4.58 8. ...

... относительно друг друга различают сборку поточную и не поточную. При подвижной поточной сборке рабочие места располагаются в последовательности выполнения операций технологического процесса сборки, а весь процесс расчленяется на отдельные операции, примерно равные или кратные по времени выполнения. Собранные изделия сходят с поточной линии через определенные промежутки времени, называемые тактом. ...

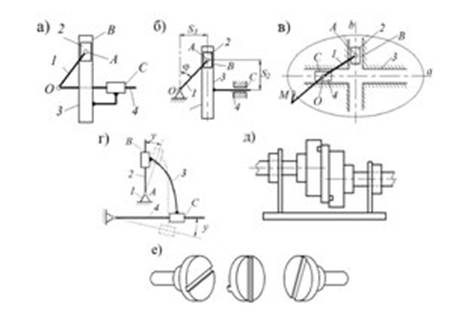

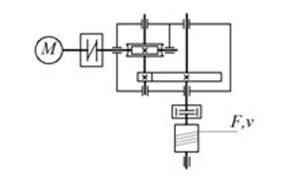

... приведены только частоты их вращения, то изображенные внутри корпуса передачи являются одним из вариантов синтеза редуктора. Рис. 2.6. Синтез механизма 7. Эксплуатационные свойства машин и механизмов 1. Надежность машин и механизмов как важнейшее эксплуатационное свойство. Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в ...

0 комментариев