Навигация

3. Расчет пяты

Под пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие Q со стороны других деталей. При вращении винта на опорной поверхности пяты возникает трение, для уменьшения которого применяют смазку.

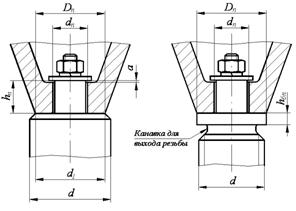

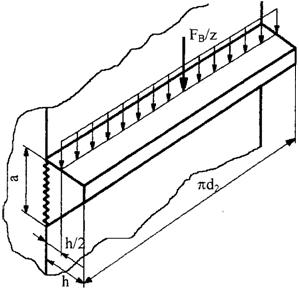

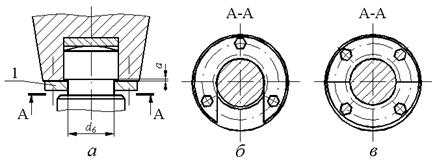

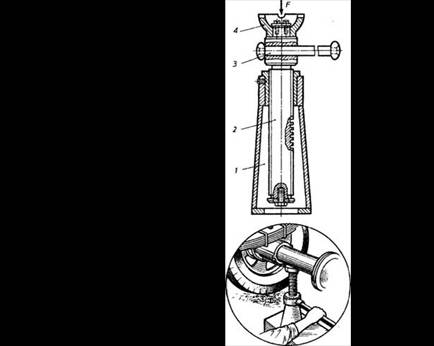

Наиболее простой по конструкции и по способу установки будет кольцевая пята (рис. 3.1), но имеет относительно большой момент трения.

Диаметр ![]() можно принять

можно принять ![]() , где d – наружный диаметр винта.

, где d – наружный диаметр винта.

Диаметр ![]() находится из условия износостойкости трущихся деталей:

находится из условия износостойкости трущихся деталей:

![]() , (7)

, (7)

где ![]() = 25…40 МПа – допускаемое давление на поверхности пяты.

= 25…40 МПа – допускаемое давление на поверхности пяты.

По формуле (7) рассчитываем:

![]()

Диаметр ![]() превышает внутренний диаметр резьбы d1 в конструкции винта необходимо предусмотреть поясок для увеличения площади пяты (рис. 3.1б). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Ширину пояска можно принять

превышает внутренний диаметр резьбы d1 в конструкции винта необходимо предусмотреть поясок для увеличения площади пяты (рис. 3.1б). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Ширину пояска можно принять ![]() , где

, где ![]() – диаметр канавки. В этом случае можно не проводить проверку пояска на прочность.

– диаметр канавки. В этом случае можно не проводить проверку пояска на прочность.

Рис. 3.1. Кольцевая пята

Высоту выступа ![]() на пяте можно принять

на пяте можно принять ![]() .

.

Момент трения на кольцевой пяте будет равен:

![]() , (8)

, (8)

где ![]() = 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

= 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

По формуле (8) рассчитываем:

![]()

4. Расчет гайки

Проектирование гайки

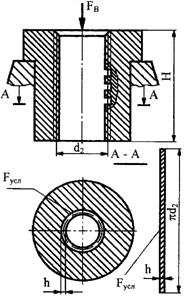

Ходовая гайка винтового механизма должна иметь простую конструкцию, легко монтироваться, не проворачиваться в корпусе из-за момента трения в резьбе и не выпадать при переворачивании механизма.

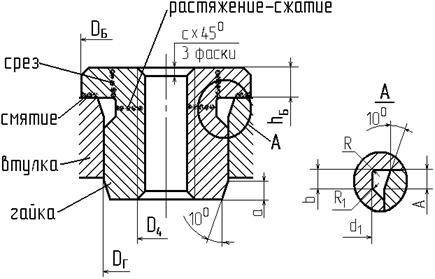

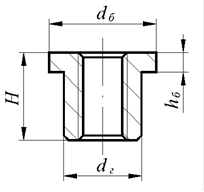

Обычно гайка по конструкции представляет собой цилиндрическую втулку с буртиком, который передает осевую нагрузку от винта на корпус. Данная конструкция является самой простой при изготовлении и монтаже, но не гарантирует от проворачивания или выпадения при использовании посадки с зазором.

Расчет геометрических размеров гайкиПри расчете гайки по критериям прочности обычно размеры гайки получаются небольшими, поэтому размеры гайки задают конструктивно по приведенным ниже зависимостям, после чего выполняют проверочный расчет на прочность.

Высота гайки равна:

![]() . (9)

. (9)

Высоту гайки ![]() необходимо увеличить на ширину фаски

необходимо увеличить на ширину фаски ![]() резьбовой части гайки, т.к. часть резьбы, приходящуюся на фаску, при работе резьбы не учитывается.

резьбовой части гайки, т.к. часть резьбы, приходящуюся на фаску, при работе резьбы не учитывается.

Размер фаски ![]() должен быть не меньше высоты профиля резьбы:

должен быть не меньше высоты профиля резьбы:

![]()

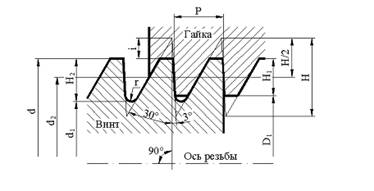

Высота профиля резьбы определяется:

![]() или

или ![]() ;

;

![]() .

.

Окончательная ширина фаски ![]() 3 мм.

3 мм.

По формуле (9) рассчитываем:

![]() .

.

Диаметр гайки ![]() назначают в зависимости от толщины стенки гайки

назначают в зависимости от толщины стенки гайки ![]() :

:

![]() , (10)

, (10)

где ![]() – конструктивная толщина стенки гайки, выбираемая по технологическим соображениям. Для гаек, фиксируемых с помощью установочного винта в осевом направлении:

– конструктивная толщина стенки гайки, выбираемая по технологическим соображениям. Для гаек, фиксируемых с помощью установочного винта в осевом направлении: ![]() .

.

По формуле (10) рассчитываем:

![]() .

.

Диаметр буртика гайки можно принять: ![]() .

.

Высота буртика ![]() .

.

Таблица 3 - Размеры фасок и радиусов закругления

| Диаметр гайки | 10-19 | 20-28 | 30-48 | 50-75 |

| Фаска | 1 | 1,6 | 2 | 2,5 |

| Фаска | 0,6 | 1 | 1,6 | 2 |

| Радиус закругления | 0,4 | 0,6 | 1 | 1,6 |

Для удобства сборки в резьбовом отверстии делают фаску ![]() , на торце гайки – фаску

, на торце гайки – фаску ![]() , а в корпусе – фаску

, а в корпусе – фаску ![]() . Для снижения концентрации напряжений у буртика выполняют закругление

. Для снижения концентрации напряжений у буртика выполняют закругление ![]() . Фаски

. Фаски ![]() и

и ![]() , радиус закругления

, радиус закругления ![]() назначается по таблице 3:

назначается по таблице 3: ![]()

![]()

![]() .

.

Корпус гайки проверяется по условия прочности на разрыв усилием Q и одновременное скручивание моментом ![]() :

:

![]() , (11)

, (11)

где ![]() – осевое усилие, действующее на винт;

– осевое усилие, действующее на винт;

![]() – коэффициент, учитывающий напряжения от скручивания,

– коэффициент, учитывающий напряжения от скручивания, ![]() = 1,25…1,3;

= 1,25…1,3;

d – наружный диаметр резьбы;

![]() – допускаемое напряжение растяжения; для бронзы и чугуна можно принять

– допускаемое напряжение растяжения; для бронзы и чугуна можно принять ![]() = 60…70 МПа.

= 60…70 МПа.

По формуле (11) рассчитываем:

![]()

Опорная поверхность буртика проверяется по условию прочности на смятие. Так как в корпусе для облегчения монтажа гайки сделана фаска ![]() , то внутренний диаметр поверхности работающей на смятие, будет

, то внутренний диаметр поверхности работающей на смятие, будет ![]() :

:

![]() , (12)

, (12)

где ![]() – допускаемое напряжение смятия: для бронзы можно принять

– допускаемое напряжение смятия: для бронзы можно принять ![]() = 60 МПа.

= 60 МПа.

По формуле (12) рассчитываем:

![]()

Буртик проверяется из условия его прочности на изгиб:

![]() , (13)

, (13)

где ![]() – допускаемое напряжение на изгиб; для бронзы и чугуна можно принять

– допускаемое напряжение на изгиб; для бронзы и чугуна можно принять ![]() = 60…70 МПа.

= 60…70 МПа.

По формуле (13) рассчитываем:

![]()

Условие непроворачиваемости гайки имеет следующий вид:

![]() .

.

Момент трения на поверхности контакта корпуса и буртика будет:

![]() , (14)

, (14)

где ![]() – коэффициент трения между буртиком гайки и корпусом; для бронзовой гайки

– коэффициент трения между буртиком гайки и корпусом; для бронзовой гайки ![]() = 0,1…0,12.

= 0,1…0,12.

По формуле (14) рассчитываем:

![]() .

.

Момент трения в резьбе:

![]() . (15)

. (15)

По формуле (15) рассчитываем:

![]()

35913,7![]() >29191,2

>29191,2![]() , условие непроворачиваемости гайки выполняется, дальнейшая проверка установочного винта на прочность не требуется.

, условие непроворачиваемости гайки выполняется, дальнейшая проверка установочного винта на прочность не требуется.

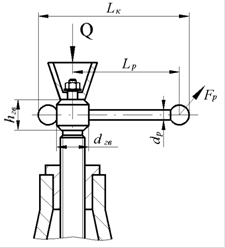

Длинные винты, работающие на сжатие, под воздействием рабочей нагрузки могут получить продольный изгиб и выйти из строя, поэтому проверка на устойчивость является обязательной.

При расчете на устойчивость будем рассматривать винт как гладкий стержень, нагруженный сжимающей силой Q, диаметром равным внутреннему диаметру резьбы d1.

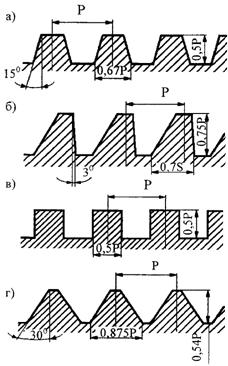

Гибкость винта ![]() определяется по формуле:

определяется по формуле:

![]() , (16)

, (16)

где ![]() – коэффициент приведения длины;

– коэффициент приведения длины;

l – длина участка винта, работающего на сжатие.

ix – радиус инерции поперечного сечения винта:

ix = 0,25×d1.

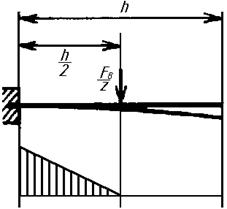

Длиной участка винта l, работающего на сжатие, считается длина участка от середины гайки до опорной поверхности пяты. Длина l зависит от конструкции механизма. В механизмах с кольцевой пятой в длину участка винта, работающего на сжатие включаются половина высоты гайки Hг, рабочий ход H и ширина фаски C.

Условием устойчивости винта будет соблюдение соотношения:

![]() ,

,

где ![]() – критическая сила, при которой винт потеряет устойчивость;

– критическая сила, при которой винт потеряет устойчивость;

![]() – коэффициент запаса устойчивости:

– коэффициент запаса устойчивости: ![]() .

.

Винты, имеющие гибкость ![]() <50 считаются жесткими, и для них проверку на устойчивость проводить не требуется.

<50 считаются жесткими, и для них проверку на устойчивость проводить не требуется.

По формуле (16) рассчитываем:

Расчет прочности винта

Проверка на прочность винта выполняется по условию прочности на одновременное действие сжатия и кручения. Для этого строятся эпюры сжимающих сил N, крутящих моментов Mкр, напряжений сжатия ![]() , кручения

, кручения ![]() и эквивалентных напряжений

и эквивалентных напряжений ![]() .

.

На данном этапе расчетов должны быть известны размеры всех конструктивных элементов винта (размеры головки, канавок, проточек и т.д.). Винт разбивается на участки, границами которых являются точки приложения нагрузки и границы сечений винта.

Момент трения в резьбе определяется по формуле (15).

Расчет на прочность ведется по эквивалентному напряжению:

![]() , (17)

, (17)

где

![]() ;

; ![]()

![]() ;

;

где ![]() – осевое усилие, действующее на винт;

– осевое усилие, действующее на винт;

![]() – момент, скручивающий винт;

– момент, скручивающий винт;

![]() – диаметр рассматриваемого сечения винта;

– диаметр рассматриваемого сечения винта;

![]() – площадь поперечного сечения винта;

– площадь поперечного сечения винта;

![]() – полярный момент сопротивления поперечного сечения винта.

– полярный момент сопротивления поперечного сечения винта.

Допускаемое напряжение ![]() можно принять: для сталей 45 и 50 –

можно принять: для сталей 45 и 50 – ![]() = 140 МПа.

= 140 МПа.

По формуле (17) рассчитываем:

![]()

Похожие работы

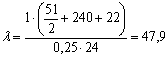

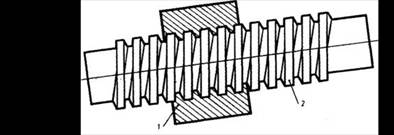

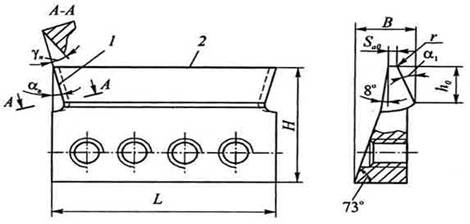

... резьба - основной тип резьбы для болтовых соединений, обладает высокой прочностью (ya = 0,875), удовлетворительной стойкостью на износ (yh = 0,54) и низким КПД (g = 0°), технологичность ее - отличная. В винтовых механизмах применение метрической резьбы ограничивается зажимными приспособлениями, где по условиям самоторможения выгодно иметь большое трение. Для уменьшения износа применяется резьба ...

... 2 Шаг резьбы P Наружный диаметр d Средний диаметр d2 Внутр. диаметр d1 Число витков гайки z Приведенный угол трения Угол подъема винтовой линии Коэф. запаса самотор-можения 2 20 18.5 17 18.5 4.58 1.971 2.32 3 22 19.75 16.923 13.16 4.58 2.768 1.65 5 22 18.25 13.322 7.3 4.58 4.984 0.9 8 24 18 10.116 4.5 4.58 8. ...

... относительно друг друга различают сборку поточную и не поточную. При подвижной поточной сборке рабочие места располагаются в последовательности выполнения операций технологического процесса сборки, а весь процесс расчленяется на отдельные операции, примерно равные или кратные по времени выполнения. Собранные изделия сходят с поточной линии через определенные промежутки времени, называемые тактом. ...

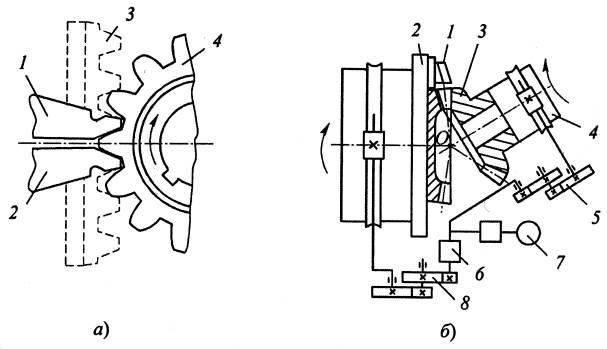

... приведены только частоты их вращения, то изображенные внутри корпуса передачи являются одним из вариантов синтеза редуктора. Рис. 2.6. Синтез механизма 7. Эксплуатационные свойства машин и механизмов 1. Надежность машин и механизмов как важнейшее эксплуатационное свойство. Под надежностью понимают свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в ...

0 комментариев