Навигация

Проектирование тихоходного вала редуктора

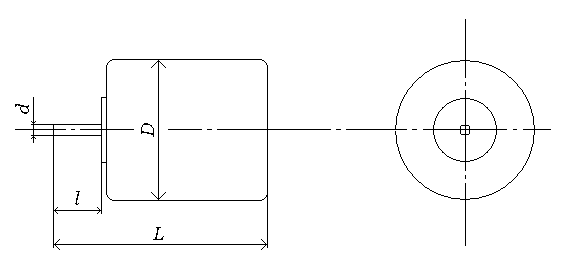

5. Проектирование тихоходного вала редуктора.

5.1. Предварительный расчет

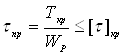

Выполняется из условия расчета на кручение по заниженным допускаемым напряжениям кручения [![]() ] кр = 12…20 МПа, т.е. без учета деформаций изгиба

] кр = 12…20 МПа, т.е. без учета деформаций изгиба

Условие прочности на кручение

Ткр – крутящий момент на тихоходном валу

Wр = 0,2dв – момент сопротивлению кручения при [![]() ]кр = 18 МПа

]кр = 18 МПа

dв min

![]()

Длина выходной части вала для закрепления соединительной муфты lсм2 = 1.5dсм2

5.2. Эскизная компоновка узла тихоходного вала

Эскизная компоновка позволяет определить осевые (продольные) размеры вала. На осевые размеры вала влияют ширина зубчатых колес, длина шпонок, определяющая длину ступиц колес, ширина подшипников и ширина других деталей.

5.2.1. Определение длины шпонок.

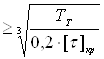

Длина шпонок устанавливается из расчета на снятие

где Т – крутящий момент на валу

dв – диаметр вала по месту установки шпонки

[![]() ]см = 80-100 МПа – допускаемое напряжение на снятие для шпонок

]см = 80-100 МПа – допускаемое напряжение на снятие для шпонок

lр = l – в – рабочая длина призматической шпонки

l – полная длина шпонки

b![]() h и t - параметры сечения шпонки, определяемые по ГОСТу в зависимости от диаметра вала.

h и t - параметры сечения шпонки, определяемые по ГОСТу в зависимости от диаметра вала.

Из расчета на снятие находим ![]()

Полная длина шпонки lк = lрв + в

5.2.2. Выбор подшипников качения.

Учитывая, что наклон зубьев колес является незначительным (![]() = 8,109), то можно принять шариковые радиальные подшипники, которые могут воспринимать кроме радиальной (Fr) и осевую нагрузку (Fa) при этом осевая нагрузка не должна быть больше 20% от неиспользуемой радиальной нагрузки

= 8,109), то можно принять шариковые радиальные подшипники, которые могут воспринимать кроме радиальной (Fr) и осевую нагрузку (Fa) при этом осевая нагрузка не должна быть больше 20% от неиспользуемой радиальной нагрузки

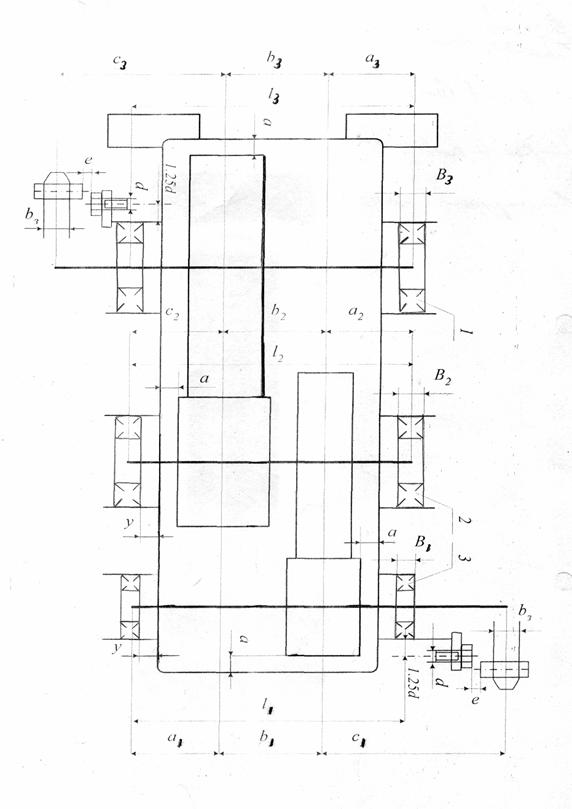

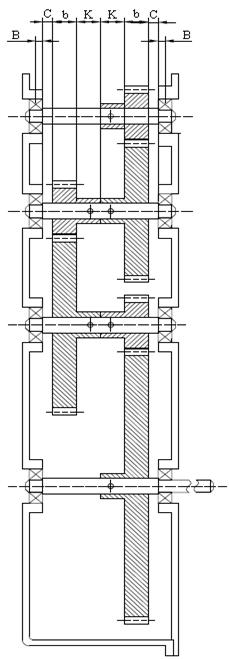

5.2.3. Эскизная компоновка редуктора.

Эскизную компоновку обычно поводят в два этапа. На первом этапе выявляются расстояния между опорами и положение зубчатых колёс относительно опор для последующего определения опорных реакций и расчета валов на прочность подшипников качения. На втором этапе конструктивно оформляем основные элементы редуктора для последующей проверки прочности валов, шпонок и других деталей. Учитывая габариты редуктора, эскизная компоновка выполняется в масштабе 1:2 или 1:1.

Компоновка проводится на одной проекции – разрез по осям валов при снятой крышке редуктора.

Учитывая все рекомендации, данные в литературе выполняем первый этап эскизной компоновки для узла тихоходного вала.

7. Расчет подшипника на долговечность

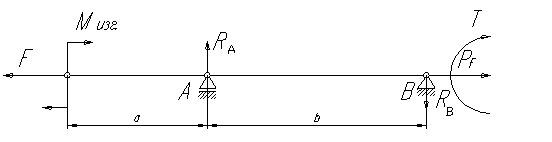

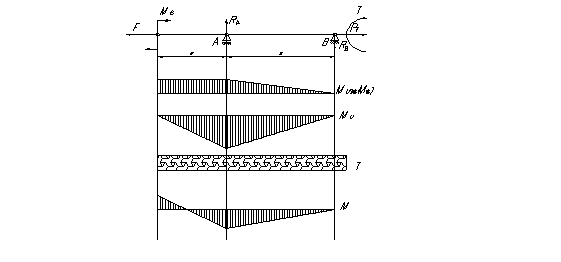

7.1. Рассмотрим реакции опор от сил, действующих в зацеплении:

– от окружных сил F (в плоскости XZ)

![]() Fпр.в

Fпр.в![]() + d + e) - RFx

+ d + e) - RFx![]() a + d) - Ft

a + d) - Ft![]() = 0

= 0

Из данного уравнения выражаем RFxс учетом формулы для Ft.

Записываем сумму проекций сил на ось ОХ:

![]() X = REx – Ft – RFx +Ft пр.в = 0

X = REx – Ft – RFx +Ft пр.в = 0

REx = Ft – RFx + Ft пр.в.

– от радиальных сил Fr (в плоскости YZ)

Fr= Fttg 20![]()

![]()

Тогда ![]() -Fпр.в

-Fпр.в![]() a + d + e) + RFy

a + d + e) + RFy![]() a + d) – Fr

a + d) – Fr![]() = 0

= 0

Из данного уравнения выражаем RFy

Сумма проекций сил на ось ОY:

![]() Y = RE – Fr – RFy +Fr пр.в

Y = RE – Fr – RFy +Fr пр.в

REy = -Fr + Ry – Fr пр.в

Суммарные радиальные реакции находятся по формулам:

RE = ![]()

RF = ![]()

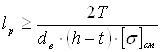

7.2. Требуемый коэффициент работоспособности подшипников.

Подбор подшипников ведется по большей реакции:

С = 0,2 RFKkK б(h![]() )0.3

)0.3

где RF – большая из суммарных радиальных реакций

h – желаемый срок службы подшипника; принимаем равным 8000 часов

Кк – коэффициент кольца. Принимаем = 1

Кб – динамический коэффициент. Принимаем = 1,4

По данному коэффициенту работоспособности и диаметру вала подбираем подшипник.

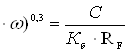

7.3. Теоретический срок службы выбранного подшипника (h):

(h

где С – требуемый коэффициент работоспособности подшипников

RF – большая из суммарных радиальных реакций

Кб – динамический коэффициент

8. Выбор муфты

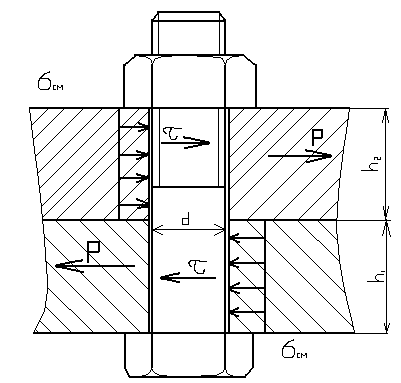

9. Выбор посадок

10. Сборка узла тихоходного вала.

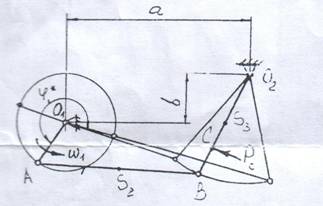

Рисунок 2. Эскизная компоновка вертикального редуктора

6. Расчет клиноременной передачи.

Исходные данные:

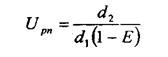

Р – мощность на входном валу

n1 = nac – число оборотов входного вала

Upn – передаточное число

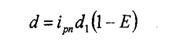

E – коэффициент упругого скольжения ремня.

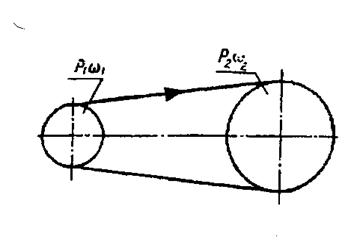

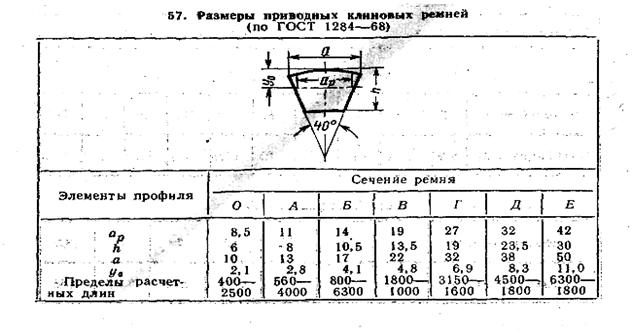

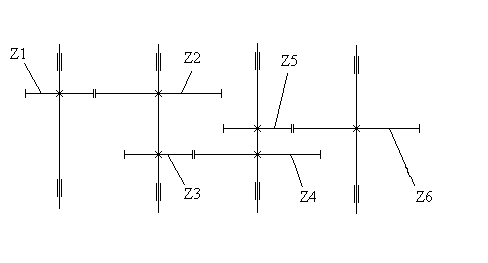

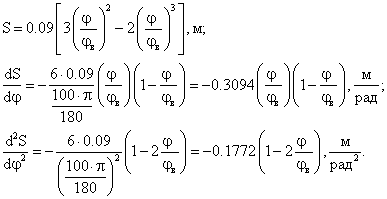

Требуется: рассчитать клиноременную передачу, работающую в различных нагрузочных режимах (рисунок 2) по данным таблицы.

Рисунок 3. Схема ременной передачи.

Рисунок 3. Схема ременной передачи.

Последовательность расчета.

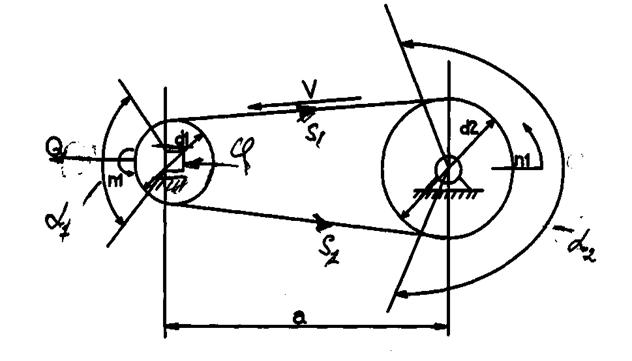

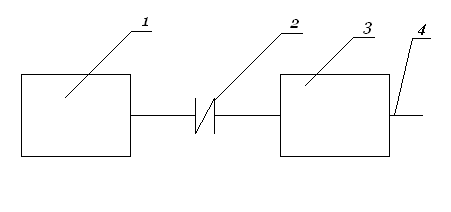

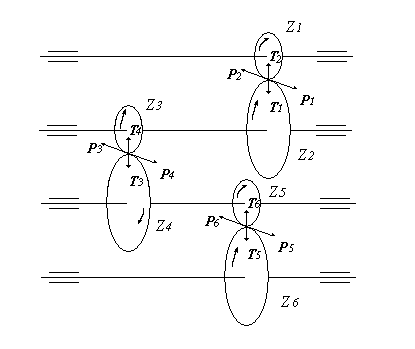

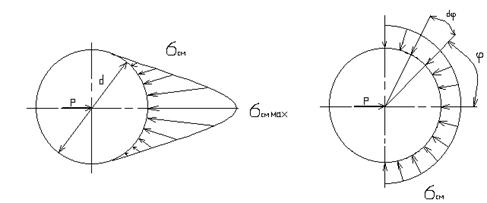

На рисунке 4 приведена расчетная схема клиноременной передачи.

Рисунок 4. Клиноременная передача.

Рисунок 4. Клиноременная передача.

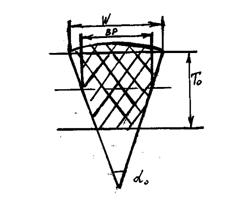

1. Выбор типоразмера сечения ремня.

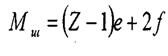

В зависимости от мощности и частоты вращения вала выбираем соответствующее сечение ремня, имеющее следующие параметры (см. Анурьев В.И.Справочник конструктора-машиностроителя)

вр – расчетная ширина ремня

Т0 – высота ремня

![]()

![]()

2. Передаваемый вращающий момент на входном валу передачи

![]()

3. Расчетный диаметр меньшего шкива:

3. Расчетный диаметр меньшего шкива:

Диаметр шкива выбираем из стандартного ряда по ГОСТ 17383-73

4. Расчетный диаметр большого шкива:

4. Расчетный диаметр большого шкива:

5. Уточняем передаточное отношение:

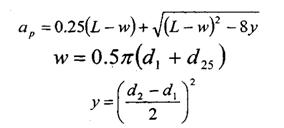

6. Межосевое расстояние ар следует принимать в интервале:

6. Межосевое расстояние ар следует принимать в интервале:

Т0 - высота сечения ремня,

принимаем аmax![]() ар

ар![]() аmin

аmin

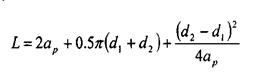

7. Расчетная длина ремня

8. Уточненное значение межосевого расстояния ар с учетом стандартной длины ремня L.

При монтаже передачи необходимо обеспечить возможность уменьшения межосевого расстояния на 0.01L для увеличения напряжения ремней.

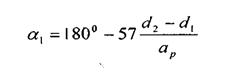

9. Угол обхвата меньшего шкива:

9. Угол обхвата меньшего шкива:

10. Выбираем:

а) коэффициент динамичности и режима работ, учитывающий условия эксплуатации передачи – Ср > 1

б) коэффициент, учитывающий влияние длины ремня CL = 0.93

в) коэффициент, учитывающий влияние угла обхвата Ca = 0.9

г) коэффициент, учитывающий число ремней в передаче CZ = 0.9

д) коэффициент материала См = 1

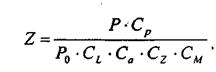

11. Число ремней в передаче:

где Ро - мощность, передаваемая одним клиновым ремнем

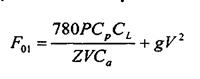

12. Напряжение ветвей одного клинового ремня:

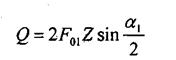

13. Давление на валы определяется по формуле:

14. Ширина обода шкива:

е,f - параметры профиля канавок шкивов [Анурьев В.И. - таб.26,с.499]

Справочный материал:

Справочный материал:

|

|

Список рекомендуемой литературы:

1. Анурьев Е.С. Справочник конструктора-машиностроителя том 2. М.: Машиностроение, 1982 – 450 с.

2. Иванов М.Н. Детали машин. М.: Высшая школа, 1991 – 383 с.

3. Дунаев П.Ф. Конструирование узлов и деталей машин. М.: Высшая школа, 1978 – 348 с.

4. Решетов Д.Н. Детали машин. М.: Машиностроение 1984.

Похожие работы

тью, малыми потерями на трение, технологичность. 1 ТЕХНИЧЕСКОЕ ПРЕДЛОЖЕНИЕ 1.1 Анализ задания Требуется разработать исполнительный механизм с заданным выходным моментом, частотой вращения, и точностью передачи. Двигатель на входе редуктора создает входной момент с частотой вращения двигателя. При помощи редуктора преобразуются требуемые выходные параметры проектируемого механизма на ...

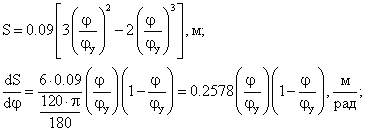

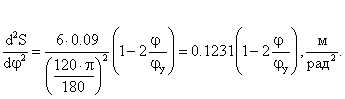

... φу=100 град; φдс=40 град; φв=70 град; Ход толкателя кулачкового механизма h=74мм; Эксцентриситет e =28 мм; Тип диаграммы 2 1 СИНТЕЗ ЗУБЧАСТОГО РЕДУКТОРА 1.1 Расчет геометрических параметров зубчатой передачи 1-2 Проектируем зацепление со смещением 1 – 2. Основними исходными данными ...

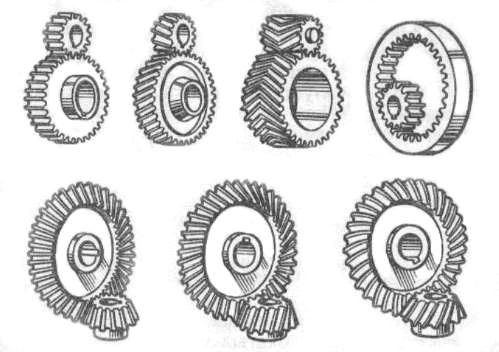

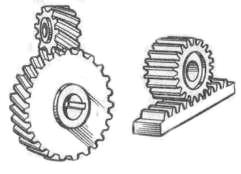

... контакта могут привести к выдавливанию смазки, появлению полусухого трения и, как следствие, к повышенному тепловыделению. 7. Для предупреждения возможных видов повреждения ведутся следующие расчеты зубчатых передач: а) расчет зубьев на контактную прочность. Целью его является предупреждение появления усталостного выкрашивания. б) расчет зубьев на изгибную прочность. Целью расчета является ...

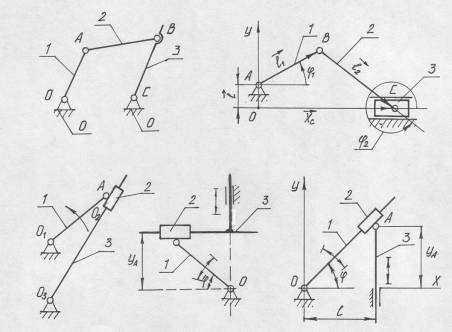

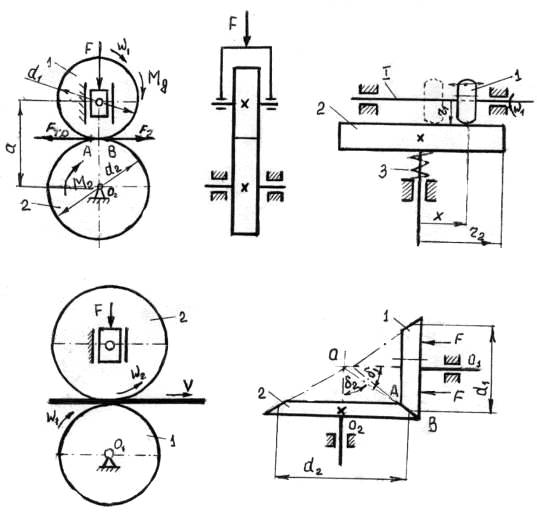

... рис. 3), в показан тангенсный механизм, который позволяет определить тангенс угла поворота кривошипа I tgφ = yВ /l. Применяются и более сложные рычажные механизмы, состоящие из 6 и более звеньев. 2. Фрикционные механизмы 2.1. Общие сведения Во фрикционных механизмах движение от ведущего звена к ведомому передается за счет сил трения, возникающих между прижатыми друг к другу телами. ...

0 комментариев