Навигация

Проектирование зубчатого и кулачкового механизмов

РЕФЕРАТ

Курсовой проект: 32 с, 6 таблиц, 3 приложения на листах формата А1.

Объект проектирования и исследования – механизм: зубчатый, кулачковый.

Цель курсового проекта исследовать и спроектировать зубчатый и кулачковый механизм.

В проекте сделано: синтез планетарной передачи и эвольвентного зубчатого зацепления с угловой коррекцией, синтез кулачкового механизма с вращательным движением толкателя.

В главной части сделаны необходимые расчеты для исследования зубчатого и кулачкового механизма по которым было построено черчение составных частей данного механизма.

СОДЕРЖАНИЕ

Введение

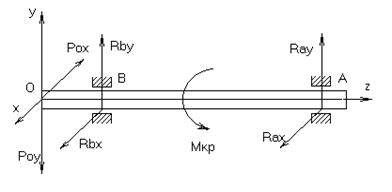

1 Кинематическое исследование рычажного механизма

1.1 Построение плана механизма

1.2 Построение плана скоростей

1.3 Построение плана ускорения

1.4 Определение сил реакции и моментов сил инерции с использованием Метода Бруевича

1.5 Определение сил реакции и моментов сил инерции с использованием Метода Жуковского

2 Синтез зубчатого редуктора

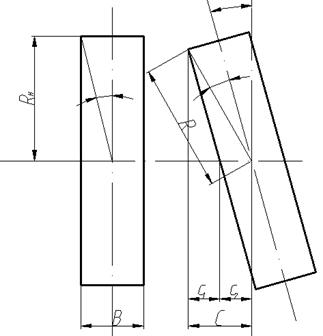

2.1 Расчет геометрических параметров зубчатой передачи 1-2

2.2 Проверка качества зубьев и зацепления

2.3 Расчет контрольных размеров

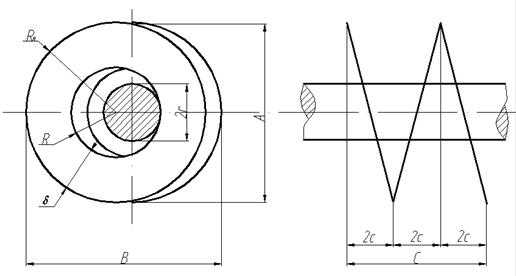

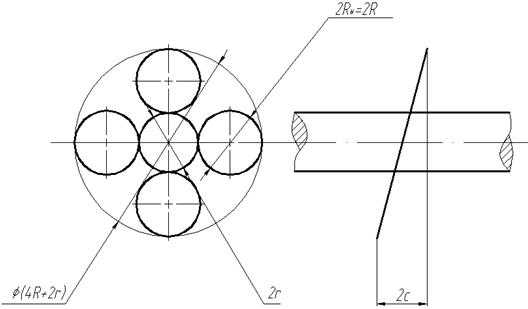

2.4 Подбор чисел зубьев планетарного механизма

2.5 Кинетический анализ планетарного механизма

3 Синтез кулачкового механизма с вращательным движением

3.1 Расчет законов движения толкателя

3.2 Построение теоретического и действительного профиля кулачка

Выводы

Перечень ссылок

Приложение А

Приложение В

Приложение С

ВВЕДЕНИЕ

Целью этого курсового проекта является получение студентами навыков в проектировании комплексных механизмов, тоесть таких, которые состоят с нескольких частей. В этой работе таким механизмом является привод конвеера, который состоит из рычажного, зубчатого механизмов и кулачкового механизмов.

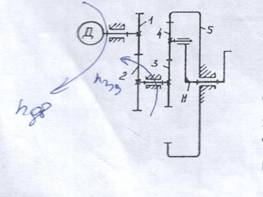

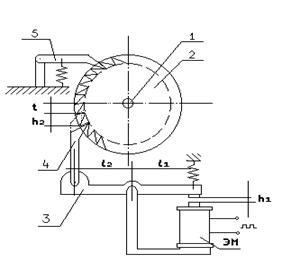

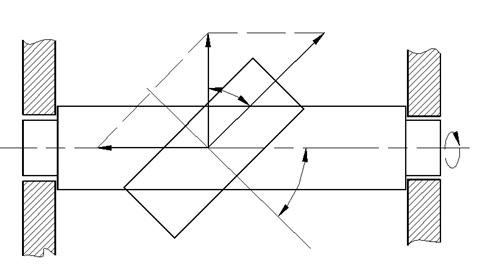

Рис.1 Кинематическая схема редуктора

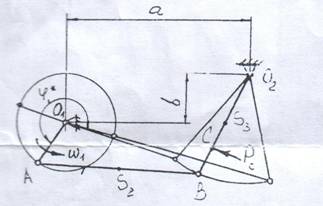

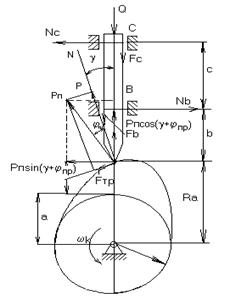

Рис.2 Кинематическая схема стержневого механизма

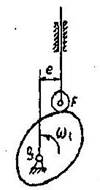

Рис.3 Схема кулачкового механизма

Исходные данные

Частота вращение двигателя

![]() =1080 об/хв

=1080 об/хв

Частота Вращения главного вала

![]() =92 об/хв

=92 об/хв

Модуль колёс зубчатого механизма m = 6 мм

Количество сателитов k =3

Количество зубьев колес: 1, 2 ![]() = 14; z2 = 30

= 14; z2 = 30

Фазовые углы вращения кулачкового механизма φу=100 град;

φдс=40 град;

φв=70 град;

Ход толкателя кулачкового механизма h=74мм;

Эксцентриситет e =28 мм;

Тип диаграммы 21 СИНТЕЗ ЗУБЧАСТОГО РЕДУКТОРА

1.1 Расчет геометрических параметров зубчатой передачи 1-2

Проектируем зацепление со смещением 1 – 2. Основними исходными данными при проектировании зубчатых передач является расчетный модуль m=6мм, и числа зубьев колес z1 = 14, z2 = 30. Параметры исходного контура коэффициент высоты головки h*a=1,0; коэффициент радиального зазора c*=0,25; угол профиля исходного контура α=20°.

Коэффициент смещения исходного контура для первого и второго колеса

Х1 = 0,536 та Х2 = ХΣ - Х1 = 0,976 – 0,536 = 0,44 (выбираются согласно от чисел зубьев колёс z1 та z2).

Рассчитываем параметры для неравносмещенного зацепления.

Шаг по делительной окружности:

p = π∙m = 3,1416∙6 = 18,85 мм.

Радиусы делительных окружностей:

r1=0,5∙m∙z1=0,5∙6∙14=42 мм;

r2=0,5∙m∙z2=0,5∙6∙30=90 мм.

Радиусы основных окружностей:

rb1=r1∙cosα=42∙0,93969=39,467 мм;

rb2=r2∙cosα=90∙0,93969=84,572 мм.

Шаг по основной окружности:

pb = p∙cosα=18,85 ∙0,93969=17,713 мм.

Угол зацепления:

inv αw = ![]() + inv α = 0,031052;

+ inv α = 0,031052;

α = αw= 25,278°;

Радиусы начальных окружностей:

rw1= 0,5∙ m∙z1∙ = 0,5∙6∙14∙1,0392=43,646 мм;

= 0,5∙6∙14∙1,0392=43,646 мм;

rw2= 0,5∙ m∙z2∙![]() = 0,5∙6∙30∙1,0392= 93,528 мм.

= 0,5∙6∙30∙1,0392= 93,528 мм.

Межосевое расстояние:

aw = rw1 + rw2 =43,646 +93,528=137,174 мм.

Радиусы окружности впадин:

rf1 = m∙ (0,5∙z1 – h*a – c*) = 6 ∙ (0,5∙14 – 1,0 – 0,25)= 37,716 мм;

rf2 = m∙ (0,5∙z1 – h*a – c*) = 6∙ (0,5∙30 – 1,0 – 0,25) = 85,140 мм.

Высота зуба определяется с условием, что в неравносмещенном и нулевом зацеплениях радиальный зазор равняется с*∙m. Тогда:

h = aw – rf1 – rf2 - с*∙m =137,174 –37,716 – 85,140 – 0,25∙6 = 12,818 мм;

Радиусы окружности вершин:

ra1 = rf1 + h = 37,716 +12,818 =50,534 мм;

ra2= rf2 + h = 85,140 +12,818 = 97,958 мм.

Толщины зубьев по делительным окружностям:

S1=m∙ (0,5∙π+2∙x1∙tgα)=6∙ (0,5∙3,1416+2∙0,536 ∙0,9396) = 11,766 мм;

S2= m∙ (0,5∙π+2∙x2∙tgα)= 5∙ (0,5∙3,14162+2∙0,44 ∙0,9396 )= 11,347 мм.

Толщины зубьев по основным окружностям:

Sb1 = 2∙rb1∙ ( ) = 2∙39,467 ∙ (

) = 2∙39,467 ∙ (![]() )= 12,233 мм;

)= 12,233 мм;

Sb2 = 2∙rb2∙ ( ) = 2∙84,572 ∙ (

) = 2∙84,572 ∙ (![]() )=13,183 мм.

)=13,183 мм.

Толщины зубьев по начальным окружностям:

Sw1 = 2∙rw1∙ (![]() -inv αw)=2∙43,646 ∙(

-inv αw)=2∙43,646 ∙(![]() –

–![]() )=

)=

= 10,817 мм;

Sw2=2∙rw2∙(![]() -inv αw)=2∙93,528 ∙(

-inv αw)=2∙93,528 ∙(![]() –

–![]() )=

)=

=8,771 мм.

Шаг по начальной окружности:

![]() мм.

мм.

Необходимо проверить, выполняется ли равенство: Sw1+Sw2 = Pw.

Допускается погрешность ∆≤0,02 мм.

Sw1+ Sw2=10,817 +8,771 =![]() мм.

мм.

Имеем погрешность ∆=0 мм.

Толщина зубьев по окружностям вершин:

Sa1=2∙ra1∙( - inv αa)

- inv αa)

Угол профиля на окружностях вершин αa определяется по фомуле:

;

;

![]()

αa1 = 38,647 ; inv αa1=0,125120;

Sa1=2∙ra1∙ ( - inv αa1)=2∙

- inv αa1)=2∙![]() ∙(

∙( ![]() 0,125120)

0,125120)

= 3,017 мм

![]()

αa2=30,305; inv αa2=0,0555546;

Sa2=2∙ra2∙(![]() - inv αa2)=2∙

- inv αa2)=2∙![]() ∙(

∙( ![]() ) = 4,388 мм.

) = 4,388 мм.

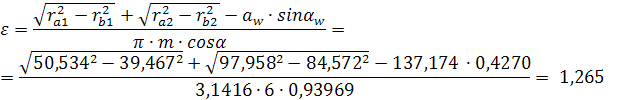

Коэффициент перекрытия:

Радиус кривизны эвольвенты в точке В1:

ρa1=N1B1=![]() 31,56 мм

31,56 мм

ρa2=N2B2=![]() 49,429 мм

49,429 мм

Длина линии зацепления:

N1N2=aw∙sinαw=![]() ∙

∙![]() =58,573 мм.

=58,573 мм.

Результаты расчетов заносят в табл. 2.1

Таблица 1.1 – Расчетные параметры нулевого и неравносмещенного зацепления

| Параметры | Тип зацепления |

| |

| Нулевое зацепление | Неравносмещенное зацепление |

| |

| z1 | 14 | 14 |

|

| z2 | 30 | 30 |

|

| m,мм | 6 | 6 |

|

| P, мм | 18,85 | 18,85 |

|

| Pb, мм | 17,713 | 17,713 |

|

| r1, мм | 42 | 42 |

|

| r2, мм | 90 | 90 |

|

| rb1, мм | 39,467 | 39,467 |

|

| rb2, мм | 84,572 | 84,572 |

|

| X1, мм | 0 | 0,536 |

|

| X2, мм | 0 | 0,44 |

|

| αw,град | 20 | 25,278 |

|

| rw1, мм | 42 | 43,646 |

|

| rw2, мм | 90 | 93,528 |

|

| aw, мм | 132 | 137,174 |

|

| Pw, мм | 18,85 | 19,588 |

|

| rf1, мм | 34,5 | 37,716 |

|

| rf2, мм | 82,5 | 85,14 |

|

| h, мм | 13,5 | 12,818 |

|

| ra1, мм | 48 | 50,534 |

|

| ra2, мм | 96 | 97,958 |

|

| S1, мм | 9,425 | 11,766 |

|

| S2, мм | 9,425 | 11,347 |

|

| Sw1, мм | 9,425 | 10,817 |

|

| Sw2, мм | 9,425 | 8,771 |

|

| Sb1, мм | 10,033 | 12,233 |

|

| Sb2, мм | 11,377 | 13,183 | |

| Sa1, мм | 3,876 | 3,017 | |

| Sa2, мм | 4,424 | 4,338 | |

| ε | 1,558 | 1,265 | |

Похожие работы

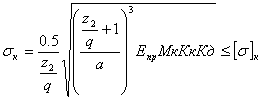

... проводят окружности радиусом rр и по внутренней огибающей этих окружностей проводят линию, которая является практическим профилем кулачка. 1.5 Расчет толщины кулачка Для нормальной работы кулачкового механизма необходимо выполнения условия контактной прочности: , где F – сила взаимодействия толкателя и кулачка [Н]; b – толщина кулачка [мм]; - приведенный модуль упругости; - ...

... , привода кинематической передачи и кулачкового механизма. Толкатель кулачкового механизма соединяется с исполнительным элементом системы управления движением летательного аппарата. Входной величиной программного механизма является число импульсов, подаваемых на шаговый электродвигатель, выполненный из электромагнита, храпового колеса, толкающей и стопорной собачек, а выходной – прямолинейное ...

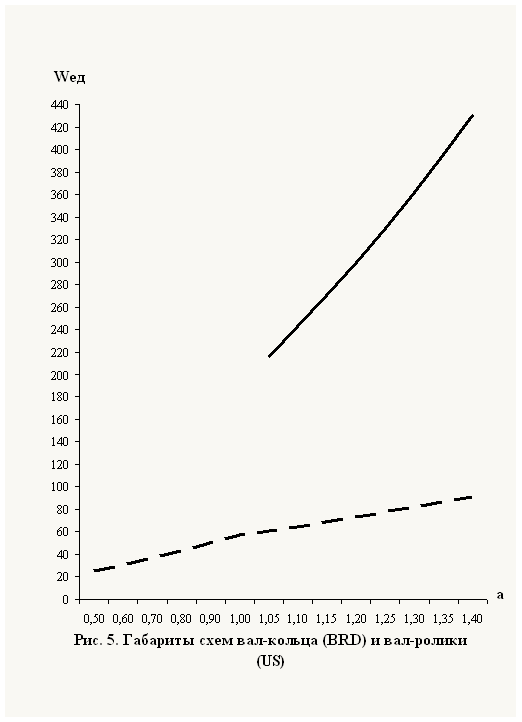

... механизмов, результаты вычисления сводим в табл. 1 и строим графики на рис. 5. Таблица 1. Вычисление габаритов схем валикокольцевых механизмов (ВКМ) a 0,50 0,60 0,70 0,80 0,90 1,00 1,05 1,10 1,15 1,20 1,25 1,30 1,35 1,40 - - - - - - 216,72 242,88 270,48 299,52 330 361,92 395,28 430,08 25,12 ...

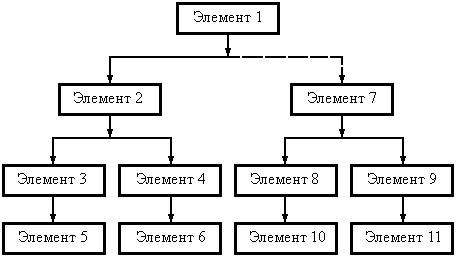

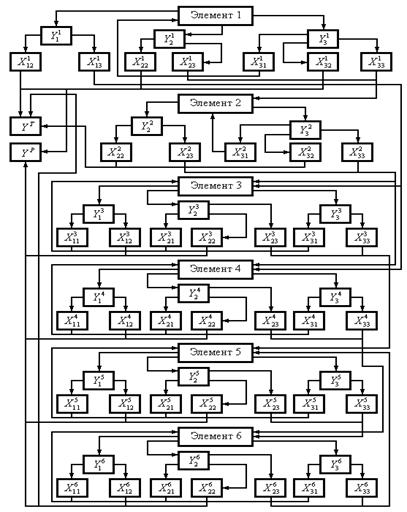

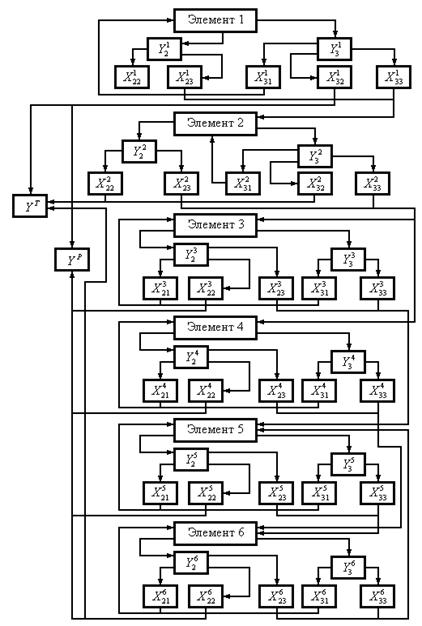

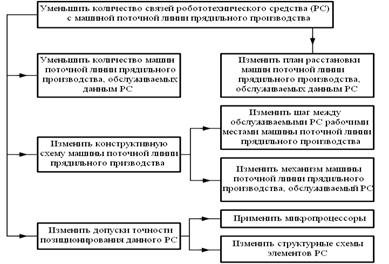

... , , . Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов: Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле: , где – количество исполнительных механизмов в ...

0 комментариев