Навигация

Проектирование станочного приспособления для токарной операции технологического процесса изготовления детали "Планшайба"

Министерство образования Нижегородской области

ГОУ СПО "Саровский политехнический техникум"

КУРСОВАЯ РАБОТА

по дисциплине: "ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА"

Тема работы: "Проектирование станочного приспособления для токарной операции технологического процесса изготовления детали "Планшайба"

Разработал студент:

Курс 3, группа ТТ3-16

Специальность: 151001 Технология машиностроения

Консультант работы: Суняйкина Надежда Николаевна

преподаватель спец. дисциплин высшей категории

Оценка за защиту работы

Саров 2008г

Содержание курсовой работы

Введение

1. Технологическая часть

1.1 Назначение и описание детали

1.2 Технологический процесс изготовления детали (маршрутный)

1.3 Описание технологической операции

1.4 Применяемое оборудование

2. Расчетная часть

2.1 Расчет режимов резания на токарную операцию.

2.2 Расчет режимов резания на токарную операцию.

2.3 Расчет усилия зажима

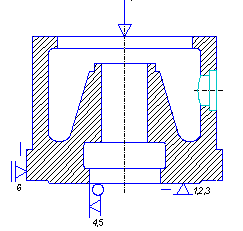

3. Конструкторская часть

3.1 Описание конструкции приспособления

3.2 Описание работы приспособления

3.3 Разработка технических требований на приспособление

Заключение

Список литературы

Нормативные ссылки

Введение

Технологическая основа является важнейшим фактором успешного осуществления технического прогресса в машиностроении. На современном этапе развития машиностроения необходимо обеспечить быстрый рост выпуска новых видов продукции, ускорение её обновленности, сокращение продолжительности нахождения в производстве. Задача повышения производительности труда в машиностроении не может быть решена только за счет ввода в действие даже самого совершенного оборудования. Применение технологической оснастки способствует повышению производительности труда в машиностроении и ориентирует производство на интенсивные методы его ведения.

Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить её точность, увеличить производительность труда на операции, снизить себестоимость продукции, облегчить условия работы и обеспечить её безопасность, расширить технологические возможности оборудования, организовать многостаночное обслуживание, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

Эффективными методами, ускоряющими и удешевляющими проектирование и изготовление приспособлений является унификация, нормализация и стандартизация. Нормализация и стандартизация дают экономический эффект на всех этапах создания и использования приспособлений.

1. Технологическая часть 1.1 Назначение и описание детали

Планшайба - это часть машины, механизма, прибора, служащая для предотвращения попадания грязи и пыли во внутреннюю полость механизма.

Материал детали “Планшайба” - сталь 40Х ГОСТ 4543-71 химический

Состав и механические свойства которой представлены в таблице 1 и таблице 2 соответственно.

Таблица 1 - Химический состав стали 40Х ГОСТ 4543-71

| Массовая доля элементов,% | ||||||||

| C | Si | Mn | S | P | Cr | Ni | Cu | N |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | 0,035 | 0,035 | 0,8-1,1 | 0,3 | 0,3 | 0,008 |

Таблица 2 - Механические состава стали 40Х ГОСТ 4543-71

|

|

| д, % |

% | КСИ,

| HRC | HB |

| 490 | 600 | 16 | 45 | 59 | - | 212-248 |

Деталь обрабатывается на операциях:

010 Токарная операция

020 Токарная операция

030 Токарная операция

040 Фрезерная операция

050 Сверлильная операция

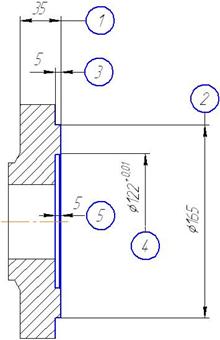

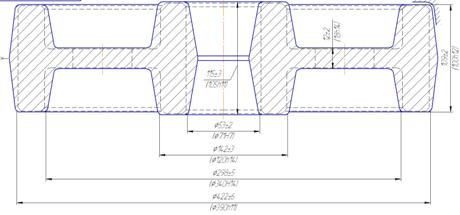

1.3 Описание технологической операции

020 Токарная операция

1. Точить по контуру поверхности 1,2,3 начерно

2. Точить по контуру поверхности 1,2,3 начисто

3. Расточить по контуру поверхность 4,5 начерно

4. Расточить по контуру поверхность 4,5, начисто

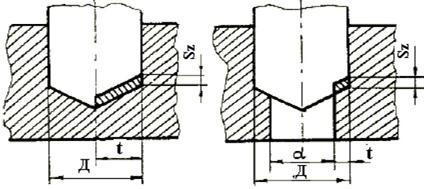

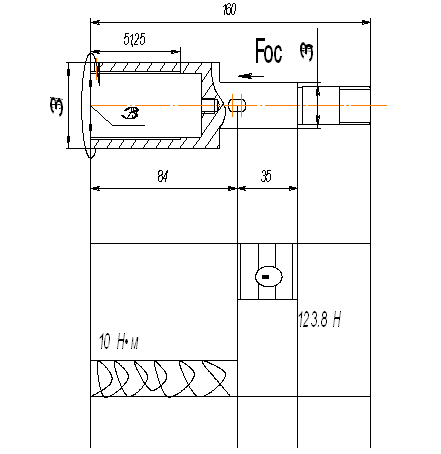

Рисунок 1 - эскиз операции 020

Так как на черновой обработке больше усилия резания чем при чистовой, расчет режимов обработки и расчет усилия зажима выполняется на первый переход.

1.4 Применяемое оборудованиеПараметры станка 16К20Ф3

1. Наибольший диаметр обрабатываемой заготовки

над станиной………… 400

над суппортом………. .220

2. Наибольший диаметр прутка, проходящего через отверстие шпинделя….53

3. Наибольшая длина обрабатываемой заготовки…….1000

4. Шаг нарезаемой резьбы:

метрической …………………………. До 20

дюймовой, число ниток на дюйм……... -

модульной, модуль……………………... -

5. Шаг нарезаемой резьбы:

пинчевой, пинч……… -

6. Частота вращения шпинделя, об/мин……. .12,5 - 2000

7. Число скоростей шпинделя……. .22

8. Наибольшее перемещение суппорта:

Продольное……. .900

Поперечное……. .250

9. Подача суппорта, мм/об (мм/мин):

Продольная…… (3 - 1200)

Поперечная……. (1,5 - 600)

10. Число ступней подач……. Б/с

11. Скорость быстрого перемещения суппорта, мм/мин:

Продольного……4800

Поперечного…….2400

12. Мощность электродвигателя главного привода, кВт……10

13. Габаритные размеры (без ЧПУ):

Длина……. .3360

Ширина…...1710

Высота…….1750

14. Масса, кг ……4000

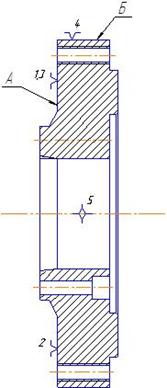

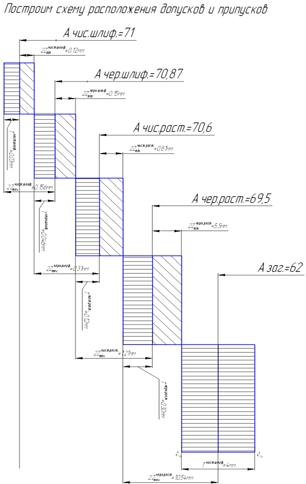

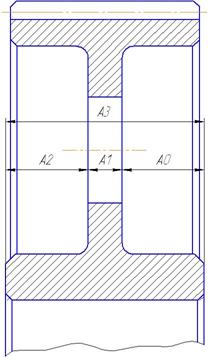

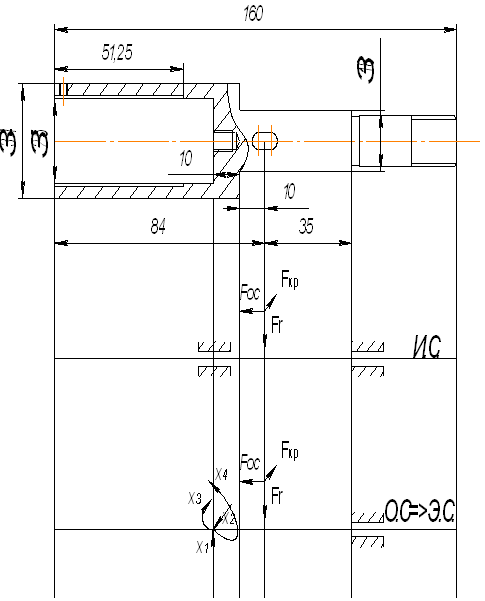

1.5 Схема базирования заготовки на операции

Выбор технологических баз во много определяет точность изготовления детали и экономичность ее изготовления.

Деталь ”Планшайба” базируется по типовой схеме базирования диска (рисунок 1)

Рисунок 2 - схема базирования детали

установочная база, лишает заготовку трех степеней свободы (опорные точки 1,2,3) торец фланца поверхность А;

двойная опорная, лишает заготовку двух степеней свободы (опорные точки 4,5) наружная целевая поверхность Б;

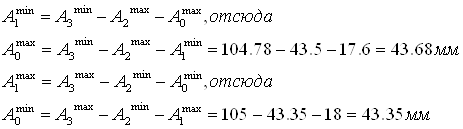

2. Расчетная часть 2.1 Расчет режимов резания на токарную операцию.

1. К элементам режимов резания относятся:

2. Глубина резания t, мм - это слой материала снимаемого

![]() ,

,

где ![]() - диаметр поверхности, получаемый на предыдущем переходе, мм.

- диаметр поверхности, получаемый на предыдущем переходе, мм. ![]() - диаметр поверхности на данными переходами

- диаметр поверхности на данными переходами

3. ![]()

где ![]() - максимальный припуск на обработку

- максимальный припуск на обработку

4. t при отрезании и прорезании канавок равна ширине резца t=n

5. Подача S, мм/об.

6. Скорость V, м/мин. ![]()

7. Число оборотов шпинделя n, об/мин.

![]()

Определить режимы обработки для токарной чистовой операции наружного течения поверхности диаметром 165, определить силу резания ![]() , основное время на обработку Т.О. и возможность выполнения данной операции на заданном станке.

, основное время на обработку Т.О. и возможность выполнения данной операции на заданном станке.

Исходные данные:

Станок 16К20Ф3

Получаемые параметры: ![]() ;

;

![]() ; шероховатость

; шероховатость ![]() ;

; ![]() ;

;

Инструмент: Резец проходной упорный

![]() ;

; ![]() ;

; ![]() мм; L=170,

мм; L=170, ![]() , T15K6

, T15K6

Стойкость Т=60 (для резцов среднее значение стойкость: Т=30-60)

2.2 Расчет режимов резания на токарную операцию.1. К элементам режимов резания относятся:

2. Глубина резания t, мм - это слой материала снимаемого

![]() ,

,

где ![]() - диаметр поверхности, получаемый на предыдущем переходе, мм.

- диаметр поверхности, получаемый на предыдущем переходе, мм. ![]() - диаметр поверхности на данными переходами

- диаметр поверхности на данными переходами

3. ![]()

где ![]() - максимальный припуск на обработку

- максимальный припуск на обработку

4. t при отрезании и прорезании канавок равна ширине резца t=n

5. Подача S, мм/об.

6. Скорость V, м/мин.

![]()

7. Число оборотов шпинделя n, об/мин.

![]()

Определить режимы обработки для токарной чистовой операции наружного течения поверхности диаметром 165, определить силу резания ![]() , основное время на обработку Т.О. и возможность выполнения данной операции на заданном станке.

, основное время на обработку Т.О. и возможность выполнения данной операции на заданном станке.

Исходные данные:

Станок 16К20Ф3

Получаемые параметры: ![]() ;

;

![]() ; шероховатость

; шероховатость ![]() ;

; ![]() ;

;

Инструмент: Резец проходной упорный

![]() ;

; ![]() ;

; ![]() мм; L=170,

мм; L=170, ![]() , T15K6

, T15K6

Стойкость Т=60 (для резцов среднее значение стойкость: Т=30-60)

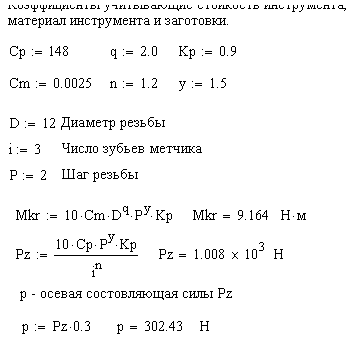

Материал сталь 45ГОСТ 1050-88 (![]() )

)

Ход работы:

Определяется глубина резания

1. ![]() ,

,

где ![]() - max припуск на обработку, мм.

- max припуск на обработку, мм.

![]()

![]() мм.

мм.

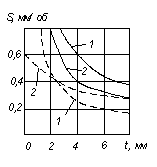

Подача выбирается по таблицам справочники ![]()

![]() , с учётом поправочного коэффициента

, с учётом поправочного коэффициента ![]()

(так как ![]() )

)

![]() ;

;

![]() мм/об

мм/об

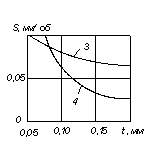

3. Скорость резания определяется по формуле ![]() ;

;

![]() ,

,

где ![]() - коэффициент: m, x, y - показатели степени

- коэффициент: m, x, y - показатели степени ![]() ,

, ![]() = 420; x= 0,15; y= 0, 20; m= 0, 20; Т - стойкость инструмента, Т= 60 мин., t - глубина резания, t= 0,6мм., S - подача, S= 0,3 мм/об

= 420; x= 0,15; y= 0, 20; m= 0, 20; Т - стойкость инструмента, Т= 60 мин., t - глубина резания, t= 0,6мм., S - подача, S= 0,3 мм/об

![]()

![]()

![]()

где ![]() - поправочный коэффициент учитывающий конкретные условия обработки

- поправочный коэффициент учитывающий конкретные условия обработки

![]() ,

,

где ![]() - коэффициент учитывающий влияние физико-механических свойств обрабатывания момента

- коэффициент учитывающий влияние физико-механических свойств обрабатывания момента ![]()

для стали  ,

,

![]() ;

; ![]() ;

; ![]()

![]() - коэффициент учитывающий влияние состояния поверхности заготовки

- коэффициент учитывающий влияние состояния поверхности заготовки ![]() ,

, ![]() так как обработка не чистовая с коркой,

так как обработка не чистовая с коркой, ![]() - коэффициент влияния инструментального материала

- коэффициент влияния инструментального материала ![]() ,

, ![]()

![]() ,

, ![]() м/мин

м/мин

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

0 комментариев