Навигация

Чистота вращения шпинделя определяется по формуле

4. Чистота вращения шпинделя определяется по формуле

![]()

![]() об/мин.

об/мин.

Для повышения стойкости инструмента принимает n=500мин.

Определяется фактическая скорость резания.

5. ![]()

![]() м/мин.

м/мин.

сила резания ![]() по формуле

по формуле ![]()

![]()

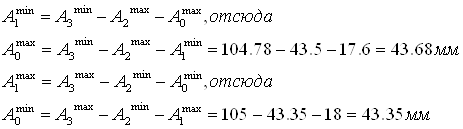

где ![]() - постоянная,

- постоянная,

![]() - показатели степеней

- показатели степеней ![]()

![]() ,

, ![]() ,

, ![]() ,

, ![]()

![]()

![]() - поправочный коэффициент

- поправочный коэффициент ![]()

![]()

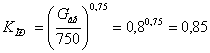

где ![]() - коэффициент учитывающих влияния качества обрабатываемого материала на силовые зависимости

- коэффициент учитывающих влияния качества обрабатываемого материала на силовые зависимости ![]()

, n= 0,75,

, n= 0,75,

![]() - поправочные коэффициенты учитывающих влияние геометрических параметров режущей части инструмента на составляющие силы резания.

- поправочные коэффициенты учитывающих влияние геометрических параметров режущей части инструмента на составляющие силы резания. ![]()

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() ,

, ![]() Н

Н

Проверяются режимы резания по мощности на шпинделе станка,

Для этого определяется мощность резания по формуле:

![]()

где ![]() - сила резания, Н;

- сила резания, Н;

V - факторы скорости резания, м/мин.

60![]() 1020 - переводной коэффициент

1020 - переводной коэффициент

![]() КВт

КВт

Определяется мощность на шпинделе станка с учётом коэффициента полезного действия КПД (![]() )

)

![]()

где ![]() - мощность на шпинделе, КВт,

- мощность на шпинделе, КВт, ![]() - мощность двигателя станка, КВт,

- мощность двигателя станка, КВт, ![]() (16К20Ф3) =10т,

(16К20Ф3) =10т, ![]() - для металлорежущих станков равна 0,7 - 0,8

- для металлорежущих станков равна 0,7 - 0,8

![]() = 0,7 - 0,8

= 0,7 - 0,8

![]() КВт

КВт

Вывод: Так как условие ![]() соблюдается (0,4<7,7), таким образом

соблюдается (0,4<7,7), таким образом

выбранные режимов обработки осуществимы на станке 16К20Ф3

9. Определяем основное время по формуле

![]() ,

,

где L![]() - расчётная длина обработки; мм

- расчётная длина обработки; мм

Которую рассчитывают по формуле

![]()

где ![]() - длина обрабатываемого поверхности (

- длина обрабатываемого поверхности (![]() =5мм),

=5мм), ![]() - величина врезания и перебега инструмента (

- величина врезания и перебега инструмента (![]() =5мм),

=5мм), ![]() - дополнительная длина на взятие пробной стружки.

- дополнительная длина на взятие пробной стружки.

Так как обработка автоматическая на ЧПУ таким образом (![]() =0)

=0)

![]() - количество проходов

- количество проходов

![]()

Все полученные выше результаты сведём в таблицу

Таблица 1 - Параметры обработки на токарной операции.

| D, мм | L, мм | t, мм | S, мм/об | n, об/мин. | i | Pz, Н | Nраз кВт | То, мин. |

| 165 | 5 | 0,6 | 0,3 | 500 | 1,0 | 216 | 0,9 | 0,03 |

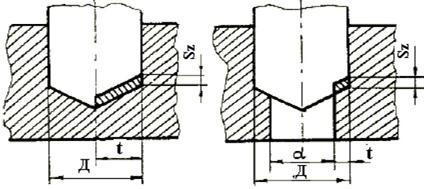

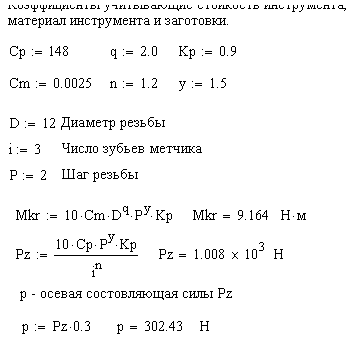

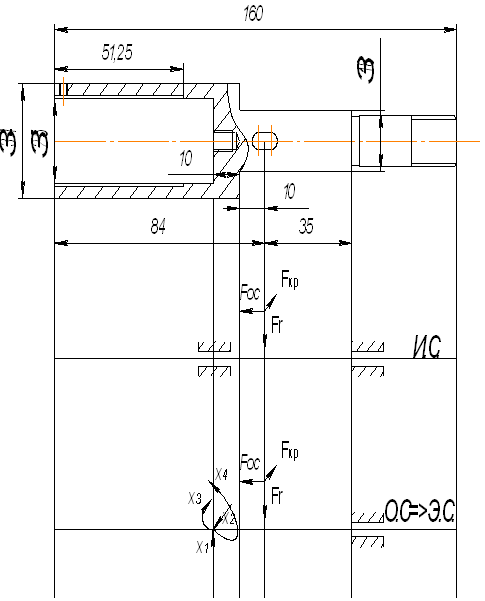

Приложенные к заготовке силы должны предотвратить возможный отрыв заготовки, сдвиг или поворот ее под действием сил резания и обеспечить надежное закрепление заготовки в течение всего времени обработки.

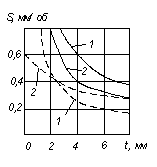

Сила зажима заготовки при данном способе закрепление определяется по следующей формуле:

![]() (1)

(1)

где Dз - диаметр заготовки, Dз=200мм,

f - коэффициент трения на рабочей поверхности зажима f=0,18

Рz - сила резания Рz =216 Н

L - зажимное расстояние детали, L=35мм;

K - коэффициент запаса, который определяют по формуле:

![]() , (2)

, (2)

где K0 - гарантированный коэффициент запаса K0=1,5;

K1 - поправочный коэффициент, учитывающий

вид поверхности детали K1=1,0

K2 - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента K2 =0,95

K3 - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали K3=1,2

K4 - поправочный коэффициент, учитывающий непостоянность силы зажима различаемой силовым приводом приспособления K4=1,0

K5 - поправочный коэффициент учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах K5 =1,0

![]()

Так как значение коэффициент K меньше 2,5, то принимается значение 2,5

![]() Н

Н

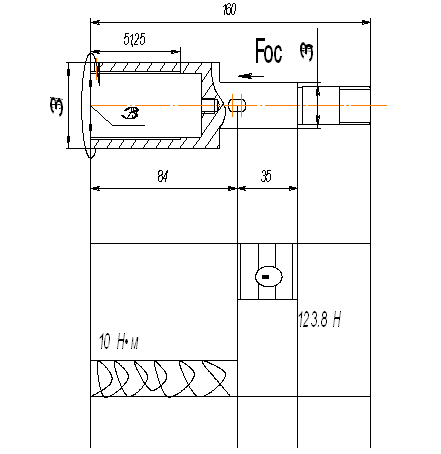

Расчет силового привода

Так как зажим заготовки осуществляется без промежуточного звена, то усилие на штоке будет равно силе зажима заготовки, то есть

![]() Н.

Н.

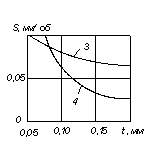

Диаметр пневмоцилиндра двух стороннего действия при подаче воздуха бесштока, определяется по следующей формуле:

![]() (3)

(3)

где p - давление сжатого воздуха, p=0,40МПа;

![]() - КПД,

- КПД, ![]() =0,9

=0,9

d - диаметр штока.

В формуле ![]() для упрощения расчета опускается КПД, но для надежности зажима найденную силу Q на штоке увеличивают в 1,5 раза.

для упрощения расчета опускается КПД, но для надежности зажима найденную силу Q на штоке увеличивают в 1,5 раза.

Тогда формула для Q принимает вид

![]() , (4)

, (4)

Откуда

![]() , (5)

, (5)

Принимая р=0,4 МПа (![]() ), находится диаметр пневмоцилиндра:

), находится диаметр пневмоцилиндра:

![]() , (6)

, (6)

![]()

![]() мм

мм

Диаметр пневмоцилиндра принимается равным 75 мм.

Диаметр штока будет равен ![]() мм.,

мм., ![]() мм.

мм.

Действительное усилие на штоке:

![]() (7)

(7)

![]() Н.

Н.

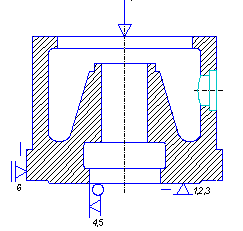

3. Конструкторская часть 3.1 Описание конструкции приспособления

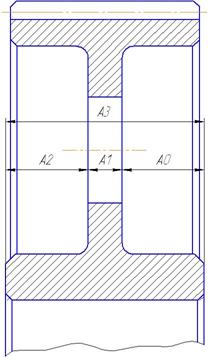

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или наладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в центрах.

В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы - в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачками. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а одним из кулачков используют в качестве поводка.

3.2 Описание работы приспособленияПри подаче сжатого воздуха в безштоковую часть пневмоцилиндра муфта 1 перемещается в левую часть, передвигая длинные концы трех рычагов 3. При этом их короткие концы освобождаются от пазов ползушек 4. Таким образом при помощи соединенных винтами 5 кулачки 6 зажимаются.

При подаче сжатого воздуха в штоковую часть пневмоцилиндра муфта 1 возвращается в правую часть, передвигая длинные концы трех рычагов 3. При этом их короткие концы возвращаются в пазы ползушек 4, и таким же образом при помощи соединенных винтами 5 кулачки 6 разжимаются.

3.3 Разработка технических требований на приспособлениеУсилия зажима Q = 698 Н

Давление воздуха в пневмосистеме (р=0,4 МПа)

Заключение

Приспособление - это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

Использование приспособлений способствует повышению точности и производительности обработки, контроля деталей и сборки изделий, обеспечивает механизацию и автоматизацию технологических процессов, снижение квалификации работ, расширение технологических возможностей оборудования и повышение безопасности работ. Применение приспособлений может существенно снизить время установки и тем самым повысить производительность процесса там, где время установки объекта соизмеримо с основным технологическим временем.

Снижение времени на обработку детали, увеличение производительности труда обеспечило - разработка специального станочного приспособления - трехкулачкового патрона с пневмозажимом.

Сила зажима Q =1517 Н.

Сила резания Рz =216 Н.

Диаметр пневмоцилиндра D =75

Список литературы

1. Филонов И.П. Проектирование технологических процессов в машиностроении: Учебное пособие для вузов / И.П. Филонов, Г.Я. Беляев, Л.М. Кожуро и др.; Под общ. ред. И.П. Филонова. - +СФ. - Мн.: "Технопринт", 2003. - 910 с.

2. Справочник технолога-машиностроителя. Т.2 /Под ред. Дальского А.М., Суслова А.Г., Косимовой А.Г., Мещерякова Р.К. - 5-е изд., перераб. и доп. - М.: Машиностроение-1, 2001. - 944с. ил.

3. Павлов В.В. Основные задачи технологического проектирования: Учебное пособие / В.В. Павлов, М.В. Пожидаев, Э.П. Орловский и др. - М.: Станкин, 2000. - 115 с.

4. Справочник технолога-машиностроителя. Т.1/Под ред.А.М. Дальского, Косиловой А.Г., Мещерякова Р.К., Суслова А.Г., - 5-е изд., перераб. и доп. - М.: Машиностроение - 1, 2001. - 912с., ил.

5. Суслов А.Г. Технология машиностроения: Учебник для студентов машиностроительных специальностей вузов. - М.: Машиностроение, 2004. - 400 с.

6. Жуков Э.Л. Технология машиностроения: Учебное пособие для вузов / Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. - М.: Высшая школа, 2003.

Кн.1: Основы технологии машиностроения. - 278 с.

Кн.2. Производство деталей машин. - 248 с.

7. Схиртладзе А.Г. Технологическое оборудование машиностроительных производств / А.Г. Схиртладзе, В.Ю. Новиков; Под ред. Ю.М. Соломенцева. - 2-е изд., перераб. и доп. - М.: Высшая школа, 2001. - 407 с.

8. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управление. ч.2. Нормативы режимов резания. - М.: Экономика, 1990.

9. Схиртладзе А.Г. Станочник широкого профиля: Учебник для проф. учеб, заведений / А.Г. Схиртладзе, Новиков В.Ю. - 3-е изд., стер. - М.: Высшая школа, 2001. - 464 с.

10. Прис Н.М. Базирование и базы в машиностроении: Методические указания к выполнению практических занятий по курсу "Основы технологии машиностроения" для студентов дневного и вечернего отделений спец.120100 "Технология машиностроения" / Н.М. Прис. - Н. Новгород.: НГТУ, 1998. - 39 с.

Нормативные ссылки

1. ГОСТ ЕСКД 2.104-68 Основные надписи.

2. ГОСТ ЕСКД 2.105-95 Общие требования к текстовым документам.

3. ГОСТ ЕСКД 2.109-73 Основные требования к чертежам.

4. ГОСТ ЕСКД 2.308-79 Указание на чертежах допусков формы и расположения поверхностей.

5. ГОСТ ЕСКД 2.309-73 Обозначение шероховатости поверхностей.

6. ГОСТ ЕСКД 3.1103-82 Основные надписи.

7. ГОСТ ЕСТД 3.1105-84 Форма и правила оформления документов общего назначения.

8. ГОСТ ЕСТД 3.1107-81 Опоры, зажимы и установочные устройства. Графические изображения.

9. ГОСТ ЕСТД 3.1109-82 Термины и определения основных понятий.

10. ГОСТ ЕСТД 3.1118-82 Формы и правила оформления маршрутных карт.

11. ГОСТ ЕСТД 3.1127-93 Общие правила выполнения текстовых технологических документов.

12. ГОСТ ЕСТД 3.1128-93 Общие правила выполнения графических технологических документов.

13. ГОСТ ЕСТД 3.1129-93 Общие правила записи технологической информации в технологических документах на технологические процессы и операции.

14. ГОСТ ЕСТД 3.1130-93 Общие требования к формам и бланкам документов.

Приложение

| Формат | Зона | Поз. | Обозначение | Наименование | Кол. | Примечание |

| Документация | ||||||

| А1 | КП 04.00.00 СБ | Сборочный чертеж | 1 | |||

| Детали | ||||||

| 1 | КП 04.00.01 | Корпус | 1 | Ст. 20ГОСТ 1050-88 | ||

| 2 | КП 04.00.02 | Призма | 1 | Ст.40ХГОСТ4543-71 | ||

| 3 | КП 04.00.03 | Наконечник | 1 | Ст.40ХГОСТ4543-71 | ||

| А3 | 4 | КП 04.00.04 | Поршень | 1 | Ст.45ГОСТ 1050-88 | |

| А3 | 5 | КП 04.00.05 | Крышка | 1 | Ст.40ХГОСТ4543-71 | |

| 6 | КП 04.00.06 | Шайба | 4 | Ст.40ХГОСТ4543-71 | ||

| А3 | 7 | КП 04.00.07 | Шток | 1 | Ст. У10ГОСТ 1435-99 | |

| Стандартные изделия | ||||||

| 8 | КП 04.00.08 | Винт М5-6g×12 ГОСТ 1478-84 | 4 | |||

| 9 | КП 04.00.09 | Манжета 1-16-1 ГОСТ 6678-72 | 1 | |||

| 10 | КП 04.00.10 | Кольцо 095-100-30-0 ГОСТ 18829-73 | 1 | |||

| 11 | КП 04.00.11 | Винт М5-6g×12 ГОСТ 17475-80 | 4 | |||

| 12 | КП 04.00.12 | Гайка М16 ГОСТ 5929-70 | 2 | |||

| 13 | КП 04.00.13 | Шайба 24 ГОСТ 11371-78 | 1 | |||

| 14 | КП 04.00.14 | Винт М10-55g×14 ГОСТ1491-80 | 2 | |||

| 15 | КП 04.00.15 | Штифт 2.10х30 ГОСТ 3128-70 | 2 |

Спецификация приспособления для точения

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

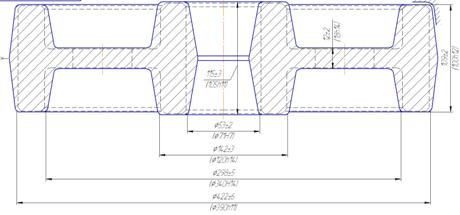

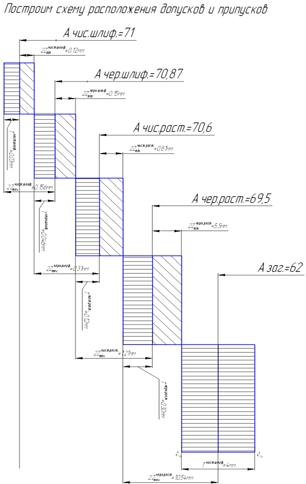

... и позволяет использовать прогрессивные режимы резания. 5. Выбор способа получения заготовки Правильный выбор заготовки оказывает непосредственно влияние на возможность рационального построения технологического процесса изготовления, как отдельных деталей, так и машины в целом, способствует снижению удельной металлоёмкости машин и уменьшению отходов. Наиболее распространение в машиностроении ...

... 100h12 12 6,3 Черновое точение 12 6,3 9 100 9 3,2 Однократное фрезерование 9 3,2 Используя результаты разработки МОП, приведем перечень операций технологического процесса в их технологической последовательности. Представим его виде таблицы: Таблица 4.2 Операционная карта обработки зубчатого колеса № Опе-рации Технологическая операция Элементарная поверхность 005 Токарно- ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

0 комментариев