Навигация

Совершенствование технологического процесса изготовления фрез

Содержание

Введение

1. Анализ технологического процесса

2. Изменение технологического процесса

2.1 Проектирование поворотной головки

2.1.1 Описание поворотной головки

2.1.2 Расчет на прочность шпинделя

2.1.3 Расчет пружин сжатия

2.1.4 Выбор подшипников

2.1.5 Расчет режимов резания

2.2 Проектирование плиты на станок MAHO 800

2.2.1 Описание конструкции

2.2.2 Прочностной расчет

2.2.3 Расчет сил зажима

2.2.4 Расчет режимов резания

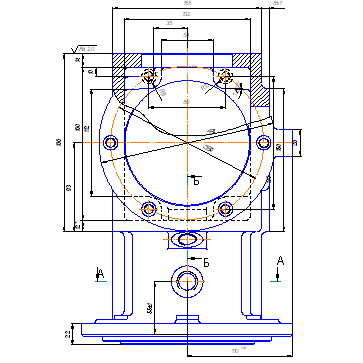

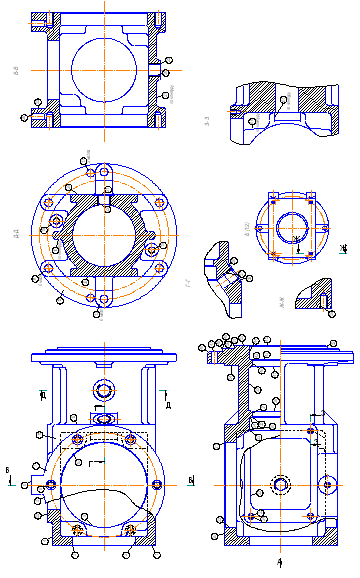

2.3 Проектирование планшайбы для круглошлифовальной операции

2.3.1 Описание конструкции и установки деталей

2.3.2 Расчет режимов резания

3. Безопасность и экологичность проекта

3.1 Анализ основных опасных и вредных производственных факторов, присутствующие на производственном участке

3.2 Описание рабочего места, оборудования, выполняемых операций

3.3 Организационные и технические мероприятия по созданию безопасных условий труда с проведением инженерных расчётов

3.4 Антропогенное воздействие объекта на окружающую среду и мероприятия по экологической безопасности

3.5 Безопасность в чрезвычайных и аварийных ситуациях

3.6 Выводы

4. Экономическая часть

4.1 Исходные данные для экономического обоснования сравниваемых вариантов

4.2 Расчет необходимого количества оборудования и коэффициентов его загрузки

4.3 Расчет капитальных вложений (инвестиций) по сравниваемым вариантам

4.4 Расчет технологической себестоимости сравниваемых вариантов

4.5 Калькуляция себестоимости обработки детали по вариантам технологического процесса

4.6 Расчет показателей экономической эффективности проектируемого варианта техники

5. Исследования в области напыления

Заключение

Список литературы

Приложение. Обоснование необходимости проведения патентного исследования

Введение

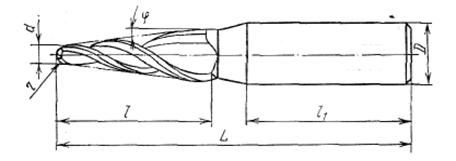

Благодаря появлению новых конструкций инструментов стали возможны новые высокопроизводительные способы обработки металлов резанием. Большое влияние на достижения в области конструирования инструментов оказало использование способа сборности. В качестве сменных частей применяются: многогранные неперетачиваемые пластины (МНП); резцовые вставки, кассеты и головки; удлинители и хвостовые (державочные) части.

В отечественной промышленности сборный инструмент с МНП нашел широкое применение, выпуск его постоянно увеличивается как по объему, так и по номенклатуре.

Поиск путей снижения себестоимости изготовления инструмента и повышения гибкости инструментального производства привел к унификации конструкций за счет широкого резцовых вставок, кассет и головок, в которых устанавливаются МНП. Взаимозаменяемость вставок, кассет и головок для различных типов режущих инструментов позволила создать их гаммы по видам и размерам и объединить большие группы инструмента в системы.

В конце 70-х начале80-х годов в отечественном машиностроении в связи с ускоренным развитием легкового и грузового автомобилестроения (ВАЗ, КАМАЗ), а также массовым внедрением сборного инструмента с МНП стала совершенствоваться и технология обработки коленчатых валов.

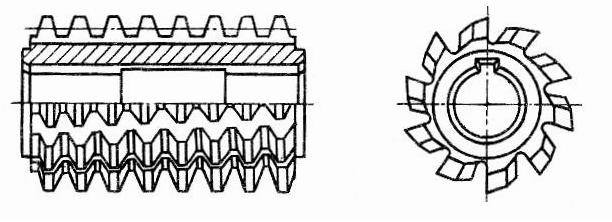

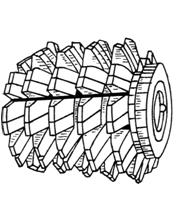

Специальные фрезы для наружного и внутреннего фрезерования коренных и шатунных шеек и щек коленчатых валов, легковых и грузовых автомашин изготавливают фирмы Sitzmann und Heinlein (ФРГ), Sandvik Coromant (Швеция), Safety (Франция), Hertel (ФРГ). Новым направлением при создании различных типов фрез является модульный принцип. В нем используется один корпус инструмента, в пазы которого могут быть установлены вставки, несущие МНП разных форморазмеров и разной геометрии.

Твердосплавные неперетачиваемые пластины, которые с успехом стали применять на инструменте для обработки коленвалов, потребовали создания специальных фрезерных автоматов с мощностью главного привода до 40-50 кВт и скоростями резания до V=100-140 м/мин. В связи с этим были разработаны станки с двумя фрезерными барабанами, на которых закрепляется набор специальных фрез для одновременной обработки всех коренных шеек и концов вала.

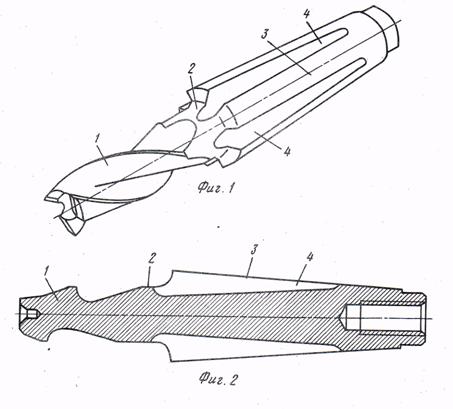

В начале 80-х годов была разработана прогрессивная технология обработки коленвалов и появились первые станки фирм Böehringer (ФРГ), Heller (ФРГ), GFM (Австралия) для охватывающего фрезерования. Прогресс в технологии обработки оснащения станков крупногабаритными специальными сборными фрезами диаметром 900-1100 мм. Централизованное изготовление фрез на специализированном участке или в цехе позволит решить одну из важных проблем оснащения крупнофрезерных полуавтоматов фрезами, не уступающими зарубежным аналогам, и снизить себестоимость их изготовления.

1. Анализ существующего технологического процесса

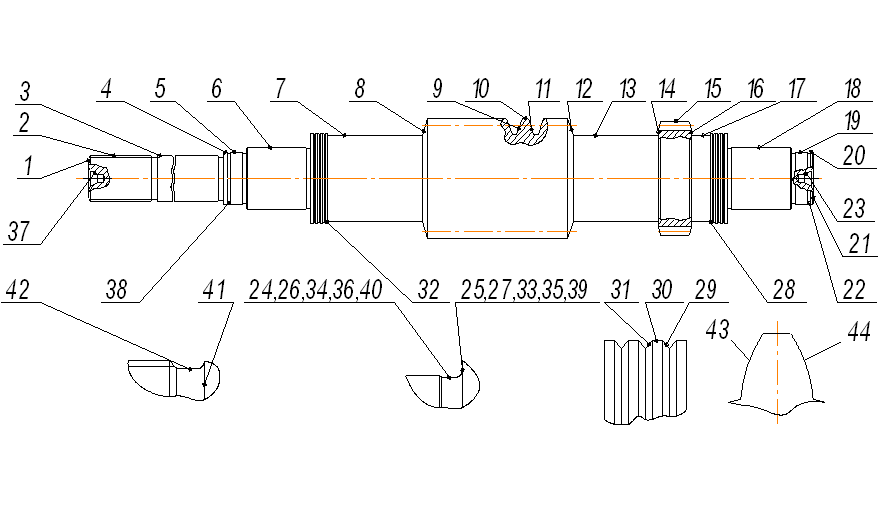

Краткое описание технологического процесса:

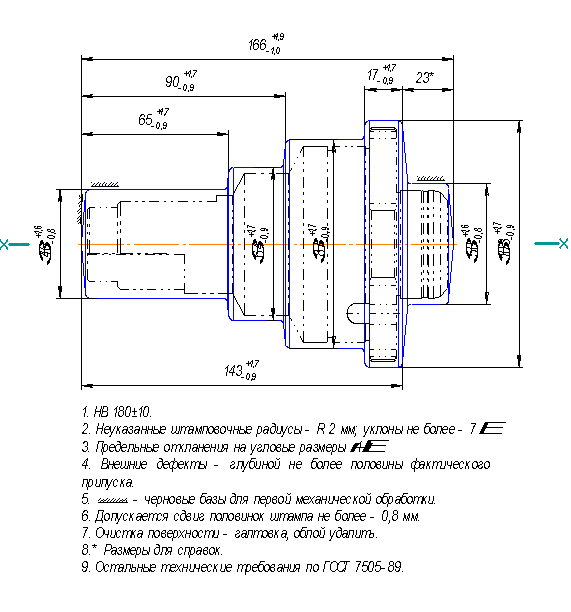

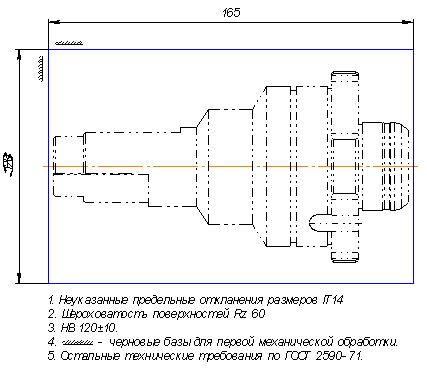

Заготовка получается путем ковки, её поставляют с ВЦМа на ВАЗ уже в разрезанном виде с припуском на обработку 15мм.

Операция 010 Токарная 4110 - заготовка подвергается обдирке на токарно-карусельном станке с припуском 10мм.

008 Контроль 0200 - После чего её контролируют на наличие недоливов, трещин, посторонних включений.

010 Токарная 4110 - заготовку отправляют на черновую токарную обработку, точат предварительно с припуском 5мм по чертежу.

012 Контроль 0200 окончательно контроль на наличие недоливов, трещин, посторонних включений.

015 Термообработка 5130 Поле того, как её проверили, заготовку отправляют на предварительную термообработку, где она проходит закалку и высокий отпуск HRC 29…33 единицы.

018 Контроль 0200- контролируют твердость, геометрию – поводки более 0,5мм недопустимы.

020 Токарная 4110 Заготовку отправляют на токарную обработку, на этой операции точат торцы, наружный диаметр, базовые поверхности с припуском 0,3мм на сторону, а остальное по чертежу.

022 Контроль 0200 Контролируют размеры.

025 Старение 5150 Далее идет термообработка – старение, для снятия внутренних напряжений после черновой и получистовой обработки нагрев до температуры 550 – 570°С, выдержка 12 часов, охлаждение со скоростью 30°С/ч и контролируют поводки, более 0,1мм недопустимы.

030 Плоскошлифовальная операция 4133 шлифуют торцы и поверхности с чистотой 1,6 с припуском 0,2мм на сторону.

032 Круглошлифовальная операция 4131 – шлифуют по наружному диаметру с припуском 0,2мм на сторону на круглошлифовальном станке.

035 Контроль 0200 Контролируют шероховатости и размеры

040 Фрезерная 4260 Заготовку отправляют на фрезерную операцию, где она проходит предварительную обработку по программе на станке MAHO 800, с припуском 0,2…0,3мм на сторону.

065 Слесарная 0108 На слесарной операции притупляют кромки и прочищают заготовку от стружки и заусенцев.

070 Контроль 0200 Контроль размеров.

075 Старение 5150 Далее идет термообработка – старение, для снятия внутренних напряжений после предварительной обработки нагрев до температуры 550 – 570°С, выдержка 12 часов, охлаждение со скоростью 30°С/ч

085 Контроль 0200 Контролируют поводки, более 0,1мм недопустимы.

090 Плоскошлифовальная операция 4133 На плоскошлифовальной операции шлифуют оба торца и базовые поверхности в размер, с чистотой Ra 1,6 и отправляют на круглошлифовальный станок.

095 Круглошлифовальная операция 4131 заготовку шлифуют по наружному диаметру в размер.

100 Контроль 0200 Контроль размеров.

110 Фрезерная операция 4260 окончательно фрезеруют по программе в размер и отправляют заготовку на контроль.

120 Слесарная операция 0108 Притупить кромки прочистить

125 Контроль 0200 Контроль осуществляет машина, она записывает в паспорт контроля фактические размеры под азотирование.

130 Азотирование 5182 Заготовку азотируют на глубину 0,3…0,5мм, при этом достигается твердость HRC 52…53, резьбы от азотирования защищают оловом или жидким стеклом.

135 Слесарная 0108 Притупить кромки, калибровать резьбы, прочистить.

140 Контроль 0200 Фрезу окончательно контролируют, заполняют паспорт контроля и отправляют её на склад.

Описание термообработки

Азотирование

Азотированием называют процесс насыщения поверхностного слоя стали азотом при нагреве её до 500-650 С в аммиаке.

Азотирование повышает твердость поверхностного слоя детали, его износостойкость, предел выносливости, и сопротивление коррозии в атмосфере воде и паре и т.д.

Заготовка под азотирование предварительно проходит термическую обработку. Эта операция состоит из закалки и высокого отпуска сталь для получения повышенной прочности и вязкости в сердцевине изделия. Отпуск проводят при высокой температуре 600-675 С, повышающей максимальную температуру последующего азотирования и обеспечивающей получение твердости, при которой сталь можно обработать резанием. Структура стали после отпуска – сорбит.

После термообработки заготовку подвергают механической обработке, а также шлифованию, которое придает окончательные размеры детали.

Защита участков, не подлежащих азотированию, нанесением тонкого слоя (10…15) мкм олова электролитическим методом или жидкого текла. Олово при температуре азотирования олово расплавляется, на поверхности стали в виде тонкой не проницаемой для азота пленкой.

Далее идет само азотирование. Азотирование изделий сложной конфигурации из стали 38Х2МЮА рекомендуется выполнять при 500-520 С. Длительность процесса зависит от требуемой толщины азотированного слоя чем выше температура азотирования тем твердость азотного слоя. Обычно при азотировании желательно иметь слой толщиной 300-600 мкм. Процесс азотирования при температуре 500-520 С в этом случае является продолжительным и составляет 24-60 часов.

В процессе насыщением азотом изменяется, но очень мало, размеры изделия вследствие увеличения объема поверхностного слоя, деформация при повышении температуры азотирования и толщины слоя возрастает.

Для ускорения процесса азотирования не редко применяют двух ступенчатый процесс: сначала азотирование проводят при 500-520С а затем при 540-560С при двухступенчатом процессе сокращается продолжительность процесса, при этом сохраняется высокая твердость азотированного слоя.

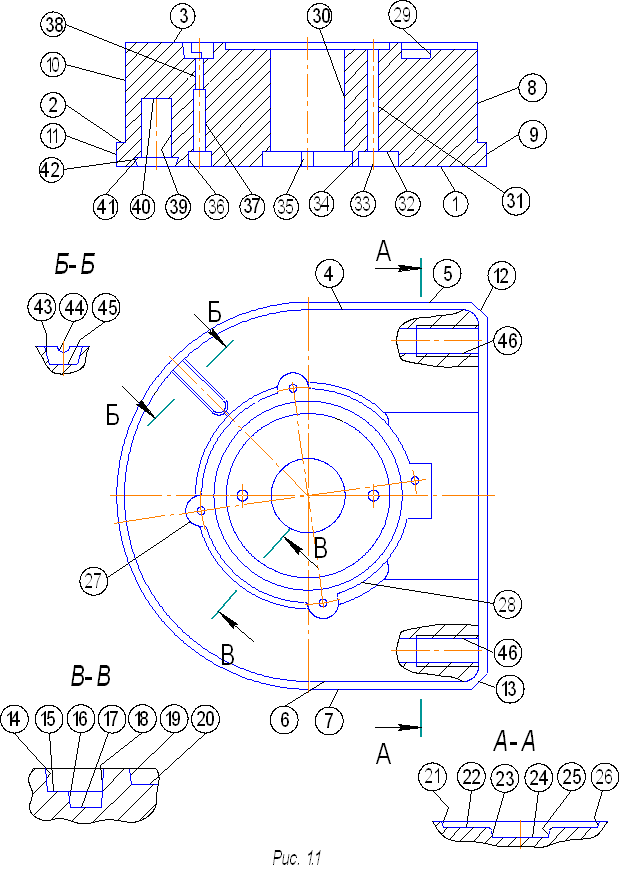

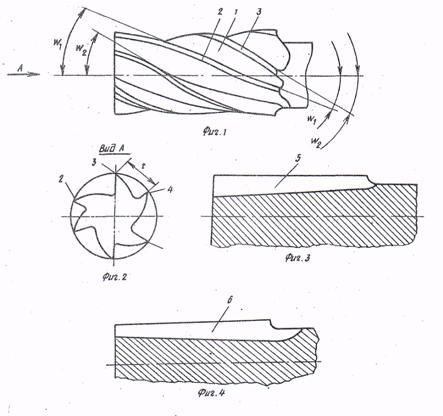

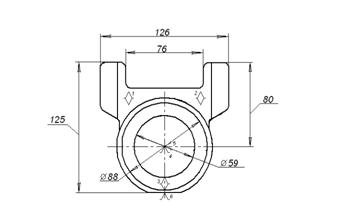

Рис 1 Модель корпуса фрезы (вид спереди)

Охлаждение после азотирования производят вместе с печью в потоке аммиака (до 200 С) во избежание окисления поверхности.

После азотирования окончательное шлифование и доводка изделия.

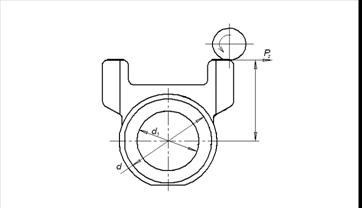

Рис 2 Модель корпуса фрезы (вид сзади)

В дипломном проекте я хочу усовершенствовать технологический процесс изготовления корпуса фрезы.

На базе поворотной головки для сверления отверстий спроектирую поворотную головку, которая будет применяться для нарезания резьбы метчиком, это позволит исключить слесарную операцию, на которой резьба нарезается в ручную, оснащу головку устройством типа трещотка, для того чтобы при нарезании резьбы не произошло её срезание, и механизмом осевого компенсатора который компенсирует движение шпинделя для того чтобы не испортить резьбу.

Модернизирую стол, на котором крепится заготовка, это позволит исключить фрезерную операцию, на которой сверлят и растачивают технологические отверстия для крепления заготовки, все эти операции будут происходить на одном оборудовании.

Спроектирую планшайбу для круглошлифовальной операции взамен старой. К старой планшайбе заготовка крепилась через втулки внутри которых проходили шпильки и крепили заготовку к планшайбе. В проекте я предлагаю крепить фрезу не на втулки, а на саму планшайбу для этого необходимо поменять её конструкцию. Данная конструкция планшайбы обеспечит большую жесткость по сравнению со старой конструкцией, а значит и шлифованная поверхность заготовки будет более качественной.

Место крепления фрезы к станку буду упрочнять, нанося на него защитное покрытие.

Вот основные направления, по которым я хочу построить свой дипломный проект.

2. Изменение технологического процесса

2.1 Проектирование поворотной головки

2.1.1 Описание поворотной головки

Необходимость проектирования поворотной головки нужна была, для того чтобы исключить одну слесарную операцию, на которой нарезают резьбу.

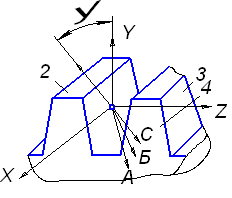

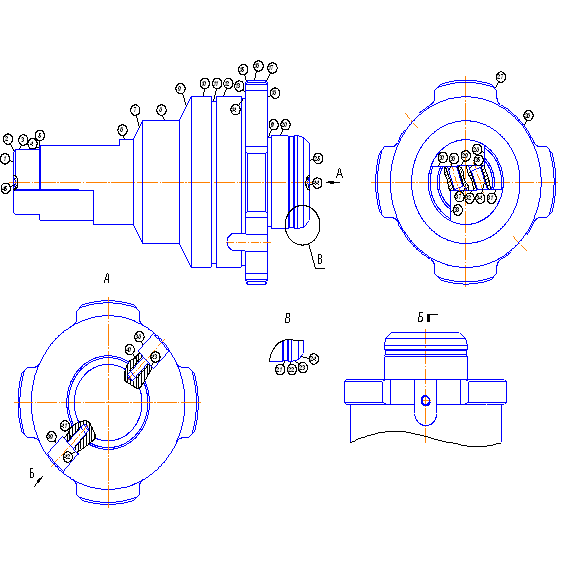

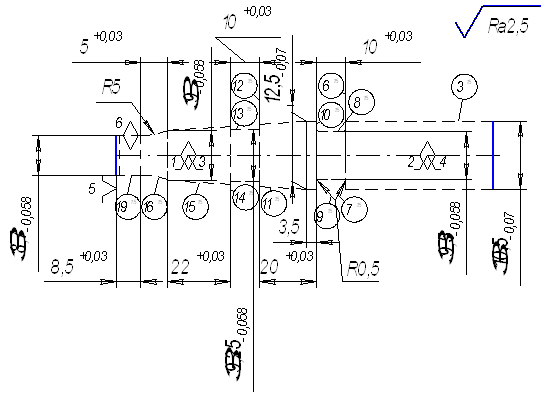

Для нарезании резьбы вручную использовали машинный метчик т.к. применять слесарные метчики в коротком глухом отверстии было невозможно. Но применение машинных метчиков при нарезании резьбы в ручную опасно тем, что он имеет малую заходную часть, по этому метчик может не сцентрироваться произойти перекос, что может привести к дефекту резьбы, к тому же для нарезания резьбы машинным метчиком нужны усилия больше чем при нарезании слесарными метчиками. Разработанная мною конструкция даёт возможность нарезания резьбы на фрезерном обрабатывающем центре MAHO 800. Я взял за основу поворотную головку предназначавшийся для сверления отверстий, пришлось значительно увеличить в диаметре шпиндель поворотной головки, чтобы туда можно было разместить конструктивные элементы, но в тоже время нельзя было увеличивать межосевое расстояние т.к. это бы привело к увеличению габаритных размеров головки. По этому пришлось поменять переднюю опору в связи с увеличением диаметра шпинделя, а вот посадочный диаметр зубчатого колеса остался прежним, а заднюю опору оставил без изменений. Головка имеет на шпинделе компенсатор типа трещотка, которая в случае заклинивании метчика будет проворачиваться, что не даст испортить резьбу и метчик. Плюс к этому есть еще у головки выдвижной шпиндель, который компенсирует движение подачи по оси как в одну сторону, так и другую, что практически полностью исключает заклинивание резьбы во время обработки.

Поворотная головка крепиться к шпинделю фрезерного станка за штревель, который шпиндель втягивает. А базируется головка по двум отверстиям, в которые входят конические фиксаторы, и по двум фиксатором которые входят в два отверстия шпинделя станка. Крутящий момент от шпинделя головка получает через оправку, в которой есть два паза, за которые головку вращает шпиндель. Оправка в головке сидит на двух радиально опорных подшипниках. От оправки крутящий момент передается водило, которое сидит на шестерне. Шестерня передает крутящий момент под углом 90 градусов на зубчатое колесо, которое сидит на шпинделе. Шпиндель имеет две опоры, в передней опоре стоит игольчатый подшипник ГОСТ 4657-82 обозначение 4024105, в задней два радиально упорных подшипника ГОСТ 831-75 обозначение 36202. Со шпинделя крутящий момент передается на водило через шлицевое соединение, а с водила на шарик, который передает вращение на корпус патрона с корпуса через квадратное отверстие на инструмент, а базируют инструмент прижимные шарики находящихся на втулке.

Принцип работы компенсирующих устройств.

Поворотная головка имеет компенсацию движений, как от крутящего момента, так и в осевом направлении.

Компенсация крутящего момента необходима на тот случай, когда заклинит метчик, так как крутящий момент, подаваемый со шпинделя достаточно большой по этому, если его не компенсировать метчик просто сорвет резьбу и возможно испортится инструмент. Для компенсации крутящего момента служит механизм типа трещотка.

Принцип работы трещотки.

Со шпинделя на водило передаётся крутящий момент, а с водила на шарик который находится в отверстии корпуса. Шарик прижимается к водилу и корпусу патрона втулкой, которая находится под действием набора тарельчатых пружин. Когда крутящий момент превышает допустимый, шарик вытесняет втулку и сам выходит из отверстия корпуса. Корпус останавливается, а водило с шариками обкатываются по нему до тех пор, пока крутящий момент не станет допустимым. Допустимый момент можно регулировать с помощью гайки, которая натягивает набор тарельчатых пружин. Но для нарезании резьбы недостаточно компенсировать один лишь крутящий момент ведь обрабатывающий центр еще и включает подачу, которую тоже необходимо компенсировать.

Принцип работы осевого компенсатора.

Если заклинил метчик и шпиндель продолжает подавать в лево тогда метчик будет жать на корпус патрона а корпус будет давить на гайку которая будет сжимать пружину по большему диаметру пока не закончится подача. Теперь рассмотрим тот случай, когда метчик заклинил на выходе, то есть застрял в отверстии. Шпиндель уходит в право метчик остается на месте через крепящие шарики корпус будет увлекаться за метчиком сжимая с другого конца корпуса пружину.

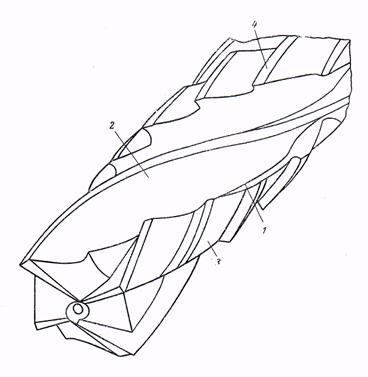

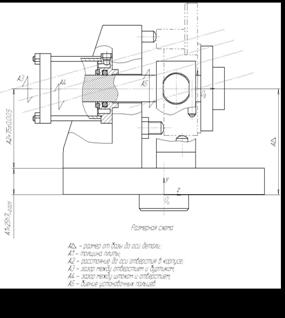

Рис 3 Модель поворотной головки

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

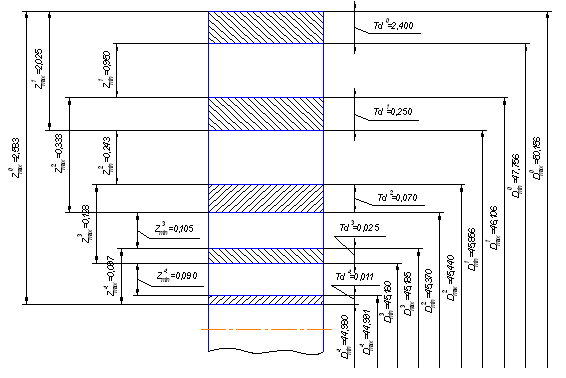

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев