Навигация

Проектування конструкції пристрою

3. Проектування конструкції пристрою

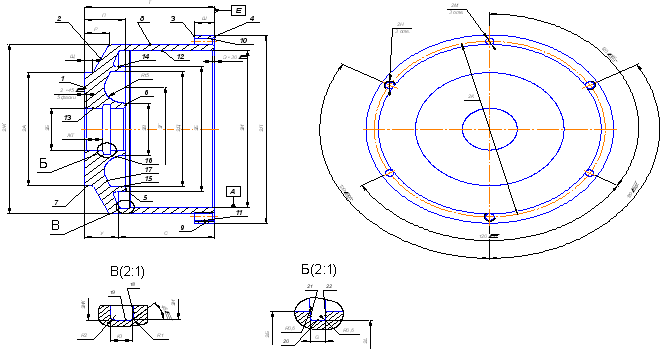

3.1.Опис пристосування та принцип його дії

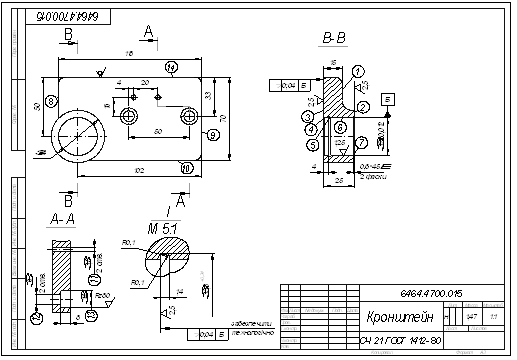

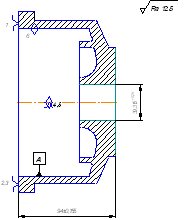

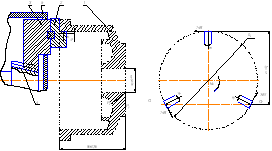

Дане пристосування використовується в машинобудуванні в серійному виробництві при обробці деталей "Фланець". Дане пристосування є одномісним механізованим, збільшує силу затиску деталі та забезпечує її надійність. Пристосування підвищує продуктивність праці, так як зменшується норма часу на операцію у вигляді допоміжного часу на встановлення деталі, підвищує безпеку свердлувальника на робочому місці та, найголовніше, підвищує точність механічної обробки.

Верстатне пристосування для свердління отворів працює наступним чином:

Деталь базується на установочний фланець 4 діаметром Ø61f7 з отвором Ø36, який закріплений до корпусу пристосування гвинтами М12, а також лискою на циліндричний палець Ø16. Після цього на торець деталі встановлюємо спеціальну швидкозмінну шайбу 7 , під головку гвинта 1, подаємо повітря в штокову порожнину пневмоциліндра. Шток буде втягувати вгвинчений у нього гвинт, який в свою чергу буде притискати, своєю головкою, деталь через швидкозмінну шайбу, таким чином буле здійснюватись затиск заготовки. Після закінчення обробки подаємо повітря в без штокову порожнину за допомогою чого здійснюється розтискання заготовки, знімаємо швидкозмінну шайбу і міняємо заготовку, після чого повторюємо з початку.

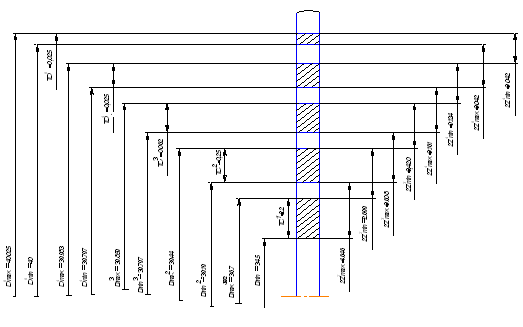

3.2 Розрахунок похибки базування

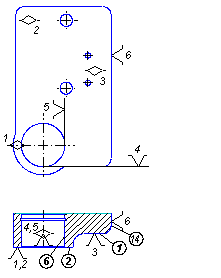

Деталь "Фланець" встановлена базовим отвором на установочний фланець пристосування. За такої схеми встановлення між отвором деталі і установочновочним фланецем утворюється зазор, внаслідок чого вимірювальна база може переміщуватись вверх і вниз на величину ![]() .

.

Отже, похибка базування :

![]() ,

,

де ![]() – допуск на діаметр отвору;

– допуск на діаметр отвору;

![]() – допуск на діаметр оправки;

– допуск на діаметр оправки;

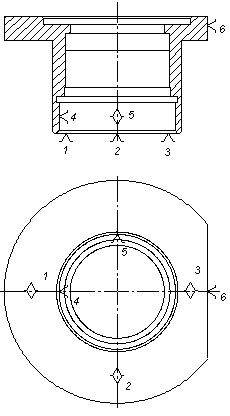

Рис.1. Схема базування деталі

![]() – мінімальний гарантований діаметральний зазор посадки

– мінімальний гарантований діаметральний зазор посадки

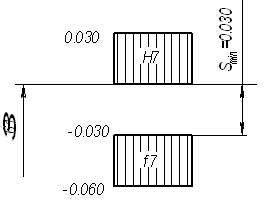

Рис. 2.Схема полів допусків на розмір Ø .

.

Тоді

![]() .

.

Знайдемо максимальний кут повороту деталі, враховуючи допуск на лиску ![]() і на палець Ø

і на палець Ø![]() .

.

Рис. 3.

З рис. 3.:

![]() .

.

Отже, можемо зробити висновок, що дані похибки не перевищують допустимі, а тому дана схема базування прийнятна.

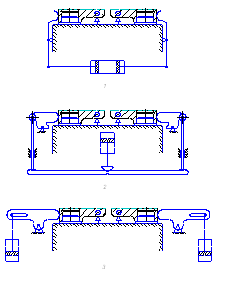

3.3 Розрахунок необхідної сили затискання

Розрахунок проведемо за найбільшим крутним моментом.

![]()

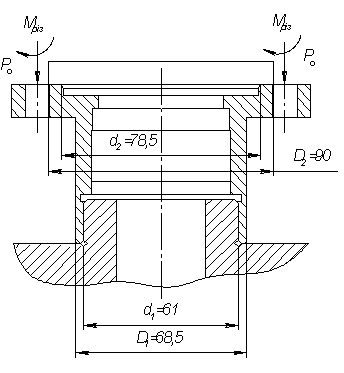

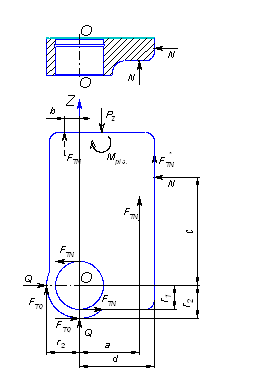

Рис. 4. Схема дії сил

Значення коефіцієнта Кз слід вибирати диференційовано в залежності від конкретних умов виконання операції і способу закріплення деталі.

В усіх випадках:

![]() .

.

Коефіцієнт К0, що представляє собою гарантований коефіцієнт запасу закріплення, для всіх випадків слід брати рівним 1,5.

Коефіцієнт К1 враховує збільшення сили різання через випадкові нерівності на заготовках (К1 = 1).

Коефіцієнт К2 враховує збільшення сил різання внаслідок затуплення інструмента (К2 = 1,15).

Коефіцієнт К3 враховує ударне навантаження на інструмент (К3 = 1,2).

Коефіцієнт К4 враховує стабільність силового приводу (К4 = 1).

Коефіцієнт К5 характеризує зручність роз положення рукояток (К5 = 1).

Коефіцієнт К6 враховує визначеність розміщення опорних точок при зміщенні заготовки моментом сил (К6 = 1).

Отже,

![]() .

.

Приймаємо К = 2,5.

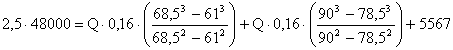

![]() ,

,

де Q — необхідна сила затиску;

f1, f2 — коефіцієнт тертя між опорою і деталлю, між швидкозмінною шайбою і деталлю відповідно (f1=f2=0,16);

D1, d1 — діаметр отвору деталі і жорсткої оправки відповідно (D1= 68,5мм, d1= 61мм);

D2, d2 — діаметр швидкозмінної шайби і деталі відповідно (D2= 90мм, d2 = =78,5мм);

Ро — осьова сила (Ро=5567 Н).

;

;

![]()

![]()

![]() .

.

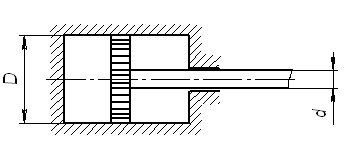

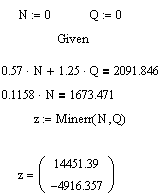

Діаметр циліндра двосторонньої дії визначаємо за формулою:

,

,

Рис. 5. Схема пневмоциліндра

де ![]() – ККД циліндра;

– ККД циліндра;

р = 0,4 МПа – розрахунковий тиск повітря;

dшт – діаметр штока.

Приймаємо попередньо ![]() , тоді маємо:

, тоді маємо:

![]() .

.

Приймаємо за ГОСТ 21821-76 ![]() , тоді

, тоді ![]() .

.

Приймаємо довжину хода штоку l =10 мм.

Перераховуємо дійсну силу затиску:

![]() .

.

3.4 Розрахунок на міцність різі

Основним видом руйнування кріпильних різей є зріз витків. У відповідності до цього основним критерієм працездатності і розрахунку є міцність, що пов’язана з напруженнями зрізу ![]() .

.

З умови міцності на розтяг при коефіцієнті міцності ![]() потрібний внутрішній діаметр різі визначаємо з виразу:

потрібний внутрішній діаметр різі визначаємо з виразу:

![]() ,

,

де ![]() – допустиме напруження розтягу ,для сталі 45 при коефіцієнті запасу міцності

– допустиме напруження розтягу ,для сталі 45 при коефіцієнті запасу міцності ![]() (

(![]() ):

):

![]() .

.

Отже,

![]() .

.

За ГОСТ 9150 – 59 приймаємо ![]() з крупним кроком

з крупним кроком ![]() .

.

Умова міцності різі за напруженнями зрізу (для гвинта) ![]() :

:

![]() ,

,

де Н — глибина загвинчування гвинта в деталь;

К — коефіцієнт повноти різі;

Кт — коефіцієнт нерівномірності навантаження на витки.

![]() .

.

Отже, дана різь витримає напруження на зріз.

Література

1. Марочник сталей и сплавов. Справочник. Под ред. Сорокина В. Г., М.: Машиностроение, 1989.

2. Справочник технолога – машиностроителя. В 2 – х т.Т.1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. и доп. — М.: Машиностроение, 1985.

3. Справочник технолога – машиностроителя. В 2 – х т.Т.2 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. и доп. — М.: Машиностроение, 1985.

4. Кирилович В. А., Мельничук П. П., Яновський В. А. Нормування часу та режимів різання для токарних верстатів з ЧПК: Навч. посібник / Під заг. ред. В. А. Кириловича. — Житомир: ЖІТІ, 2001.

5. Иванов М. Н. Детали машин. 3-е изд. М., Высшая школа, 1976.

6. Обработка металлов резанием: Справочник технолога / А. А. Панов, В. В. Аникин, Н. Г. Бойм И др.; Под общ. ред. А. А. Панова. — М.: Машиностроение,1988.

7. Горошкин А. К. Приспособление для металлорежущих станков: Справочник. — 7-е изд., перераб. и доп. — М.: Машиностроение, 1979.

8. Станочные приспособления: Справочник. В 2-х т. / Ред. Совет: Б. Н. Вардашкин и др. — М.: Машиностроение,1984.

9. Корсаков В. С. Основы конструирования приспособлений: Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Машиностроение, 1983.

Похожие работы

... штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються. 2. 2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної У практиці роботи машинобудівних підприємств виникає ...

... і випадків зміна кінематичної схеми викликало ускладнення як самої схеми, так і конструкції машини. Отримуваний невеликий техніко-економічний ефект не оправдовував ускладнення конструкції і подорожання ремонту. Не оправдавши себе конструкції дробарок, не дивлячись на значне поширення (наприклад, дробарки типу «Додж» і дробарки з кулачковим механізмом), постійно витіснялись більш раціональними ...

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

0 комментариев