Навигация

Проверочный расчет на контактную выносливость

3. Проверочный расчет на контактную выносливость

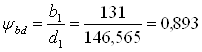

Определим коэффициент ширины шестерни по диаметру:

Для уточнения коэффициента нагрузки определяется окружная скорость колес в зацеплении и степень точности передачи:

![]()

Примем 7-ую степень точности.

Уточним коэффициент нагрузки![]()

где: К Нb = 1,041 - из таблицы 3.5 [1]

К Нa = 1,12 - из таблицы 3.4 [1]

К HV = 1,05 - из таблицы 3.6 [1]

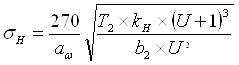

Проверка контактных напряжений по формуле:

591,25

591,25

393,26 МПа <[sH ] = 591,25 Мпа

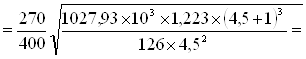

5. Расчет на контактную выносливость при действии максимальной нагрузки

Используя график нагрузки находим

Допускаемое напряжение для нормализованной стали 45

sHРmax = 2,8 sТ = 2,8• 510 = 1428 МПа

Условие прочности sHmax < sHРmax соблюдается

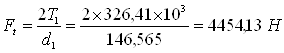

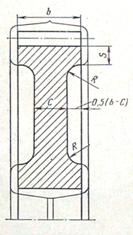

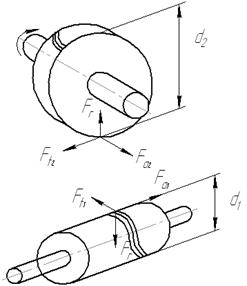

6.Силы, действующие в зацеплении

окружная

радиальная

осевая ![]()

7. Расчет на выносливость при изгибе

По таблице 3 методики уточним механические характеристики материалов зубчатых колес с учетом установленных размеров и вычислим пределы выносливости:

где: коэффициент твёрдости

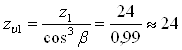

![]() (стр. 42). По табл. 3,7 при ψbd=1,275, твёрдости HB≤350 и несимметричном расположении зубчатых колёс относительно опор kFβ=1,33.

(стр. 42). По табл. 3,7 при ψbd=1,275, твёрдости HB≤350 и несимметричном расположении зубчатых колёс относительно опор kFβ=1,33.

по табл. 3.8 kFυ=1,2.

Т.о. коэффициент kF=1,33х1,2=1,596

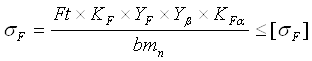

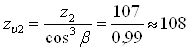

YF– коэффициент, учитывающий форму зуба, и зависящий от эквивалентного числа зубьев zυ

у шестерни

у колеса

По таблице на стр.42 выбираем:

YF1=4,09 и YF2=3,61

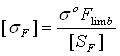

Допускаемое напряжение по формуле:

По табл. 3.9 для Стали 35 при твёрдости HB≤350 σoFlimb=1,8 HB

Для шестерни σoFlimb=1,8 х 510=918 HB

Для колеса σoFlimb=1,8 х 450=810 HB

[SF]=[SF]Ix [SF]II - коэффициент безопасности,

где: [SF]I =1,75 (по табл. 3.9), [SF]II =1 (для поковок и штамповок)

[SF]=[SF]I x [SF]II=1,75х1=1,75.

Допускаемые напряжения:

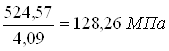

для шестерни: ![]()

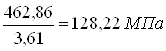

для колеса: ![]()

Находим отношения: ![]()

для шестерни:

для колеса:

Дальнейший расчёт следует вести для зубьев колеса, для которого найденное отношение меньше.

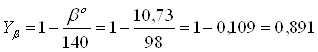

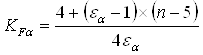

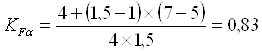

Определим коэффициенты Yβ и KFα (см гл. III, пояснения к формуле (3.25)).

для средних значений коэффициента торцевого перекрытия εα=1,5 и 7-й степени точности KFα=0,92

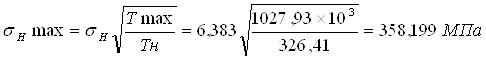

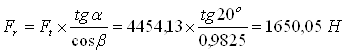

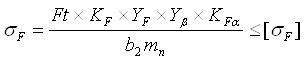

Проверяем прочность зуба колеса по формуле:

![]()

Условие прочности выполнено.

8.Предварительный расчет валов

Предварительный расчет проводим на кручение по пониженным допускаемым напряжениям.

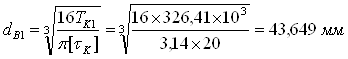

Ведущий валДиаметр выходного конца при допускаемом напряжении [t к] = 20 Мпа

Принимаем d в1 = 50 мм

Примем под подшипниками d п1 = 45 мм

Шестерню выполним за одно целое с валом.

Ведомый валПримем [ t к ] = 20 МПа

Диаметр выходного конца вала

Примем d в2 = 65 мм

Диаметр вала под подшипниками примем d п2 = 70 мм

Под зубчатым колесом примем d к2 = 75 мм

Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

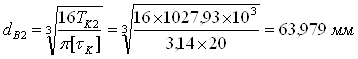

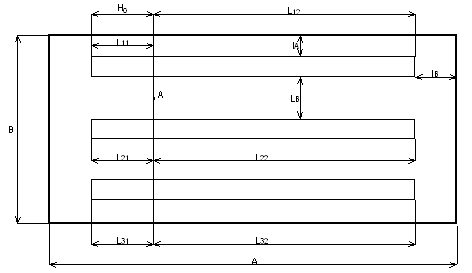

9.Конструктивные размеры зубчатых колес

Вал-шестерня

Её размеры определены выше:

d1 = 146,565 мм; da1 = 158,565 мм; b1 = 131 мм

Колесо вала 2

d2 = 653,435 мм; da2 = 665,435 мм; b2 = 126 мм

Диаметр ступицы

dст = 1,6 х dk2 = 1,6 х 75 = 120 мм

Принимаем dст = 120 мм

Длина ступицы

Lст = 1,4 х dk2 = 1,4 х 75 = 105 мм

Принимаем L ст = 150 мм

Толщина обода

d = (2,5¸4) х m n= (2,5¸4) х 6 = 15¸24 мм

Принимаем d = 20 мм

Толщина диска

С = 0,3 х b 2 = 0,3 х 126 = 37,8 мм

Принимаем С = 40 мм

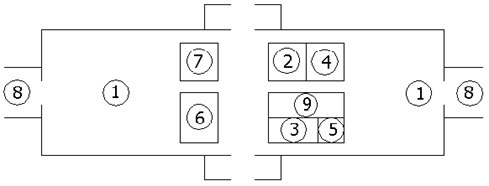

10.Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

d = 0,025 х aw +1 = 0,025 х 400 + 1 = 11 мм Примем d = 12 мм

d 1 = 0,02 х aw +1 = 0,02 х 400 + 1 = 9 мм Примем d 1 = 10 мм

Толщина фланцев поясов корпуса и крышки

-верхнего пояса корпуса и пояса крышки

b = 1 ,5 х d = 1,5 х 12 = 18 мм

b 1= 1 ,5 х d1= 1,5 х 12 = 15 мм

-нижнего пояса корпуса

р = 2,35 х d = 2 ,53 х 10 = 25,3 мм Принимаем р = 25 мм

Диаметр болтов :

-фундаментных

d 1 = 0,033 х aw +12 = 0,033 х 400 + 12 = 25,2 мм

Принимаем болты с резьбой М 27

-крепящих крышку к корпусу у подшипника

d 2 = 0,72 х d 1 = 0 ,72 х 27 = 19,4 мм

Принимаем болты с резьбой М20

-соединяющих крышку с корпусом

d 3 = 0,55 х d 1 = 0,55 х 27 = 14,8 мм

Принимаем болты с резьбой М 16

11.Выбор муфты

Ведомый вал

Передаваемый крутящий момент

Т2 = 1027,93 Н м

Число оборотов n = 650 об/мин

Применим муфту упругую втулочно-пальцевую по ГОСТ 21424-75

Размеры

d = 65 мм Т = 1000 Н м Тип I

D = 220 мм L = 286 мм

12.Выбор смазки

Смазывание зубчатого зацепления производим окунанием зубчатого колеса в масло ,заливаемое внутрь корпуса до уровня ,обеспечивающего погружение колеса на 10 мм .

Передаваемая мощность Р = 99,93 кВт

Объем масляной ванны W определим из расчета 0,25дм3 масла на 1 кВт передаваемой мощности

W = 0,25 х 99,93 = 24,98 л

Устанавливаем вязкость масла

При s н =9,729 МПа и V = 22,435 м/с

кинематическая вязкость масла u = 34 х 10 -6 м2 /с

Применим масло индустриальное И- 30А по ГОСТ 20799-75

Камеры подшипников заполняем пластичным смазочным материалом УТ – 1.

Похожие работы

... вместо указанного в задании вертикального исполнения будет иметь обычное горизонтальное исполнение, из-за конструктивных особенностей данного редуктора. Поскольку предполагается крупносерийное, а не единичное производство привода, то корпус редуктора целесообразнее выполнить литым. Таким образом оправдываются расходы на оснастку для литья, за счёт высокой производительности. Корпус состоит из ...

... значение передаточного отношения червячной передачи ; nв - частота вращения приводного вала, мин.-1 nэ – предполагаемая частота вращения вала электродвигателя, мин-1 , (1.4) Где D-диаметр барабана ленточного конвейера, м; мин-1 uчерв= 16…50 Принимаем значения передаточного числа: uчерв= 32 nэ=21,23ּ32=679?36 мин.-1 По найденным значениям Рэ и nэ выбираем электродвигатель: ...

... путем изменения воздухо-производительности вентилятора. 2. Общая электротехническая часть 2.1 Характеристики систем инженерного обеспечения здания свинарника В проектируемом свинарнике – откормочнике на 600 голов имеются следующие системы инженерного обеспечения: кормораздача, навозоудаление, водоснабжение, связь, вентиляция и отопление. Кормовая мешанка приготавливается в кормоцехе, ...

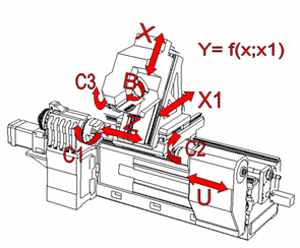

... суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы. Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения На станке возможно выполнение следующих операций: - наружного точения цилиндрических и фасонных поверхностей; - растачивания, сверления, развертывание отверстий соосных ...

0 комментариев