Навигация

Разработка автоматизированного участка по обработке деталей типа "вал"

Содержание

1. Разработка планировки участка.

1.1 Расчёт режимов резания.

1.2 Технологическое нормирование операций.

1.3 Выбор количества станков.

1.4 Выбор основного оборудования.

1.5 Выбор вспомогательного оборудования.

1.6 Разработка участка.

2.Разработка циклограммы.

2.1 Описание датчиков.

2.2 Описание циклограммы.

3. Разработка наладки.

4. Разработка привода крана-штабелера.

4.1 Расчет привода выбранного крана-штабелера.Заключение.

Список используемой литературы.

Введение

Автоматизация производственных процессов на основе внедрения роботизированных технологических комплексов и гибких производственных модулей, вспомогательного оборудования, транспортно-накопительных и контрольно-измерительных устройств, объединенных в гибкие производственные системы, управляемые от ЭВМ, является одной из стратегий ускорения научно-технического прогресса в машиностроении.

Применение гибких производственных систем и роботизированных технологических комплексов обеспечивает:

- увеличение уровня технической вооруженности производства за счет автоматизации практически всех основных и вспомогательных и вспомогательных операций;

- повышение производительности труда;

- решение проблемы сокращения дефицита рабочих, выполняющих как основные, так и вспомогательные операции;

- изменение условий и характера труда за счет увеличения доли умственного и сведения к минимуму физического труда.

Курсовое проектирование является составной частью курса автоматизации производственных процессов. Целью проектирования является закрепление, углубление и обобщение знаний, но, главным образом, приобретение практических навыков решения различных задач по автоматизации производственных процессов. При этом студент должен научиться пользоваться справочной и нормативной литературой, государственными и отраслевыми стандартами, нормалями, каталогами и другими материалами информационного характера, необходимыми для выполнения проекта.

Эта самостоятельная работа студентов является наиболее важным этапом подготовки к дипломному проектированию и в значительной степени определяет формирование технологической направленности будущих инженеров.

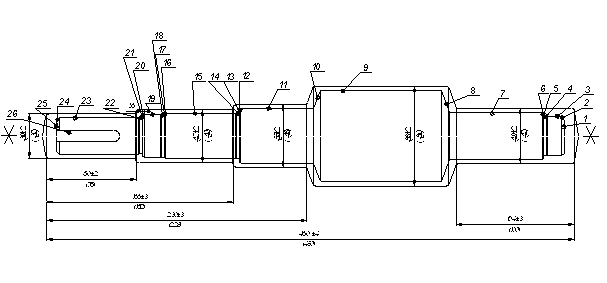

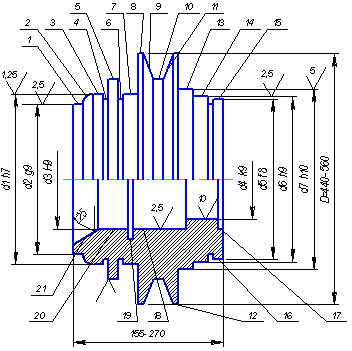

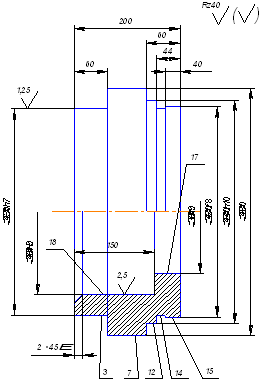

В курсовом проекте необходимо разработать гибкий автоматический участок для выпуска детали «вал», технологический процесс, для которой был разработан в ходе выполнения курсового проекта по дисциплине «Технологические процессы».

1. Разработка планировки участка

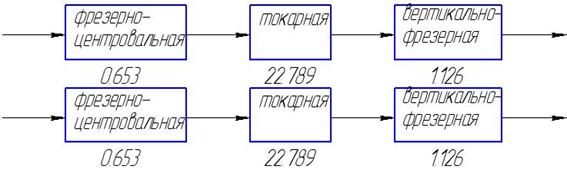

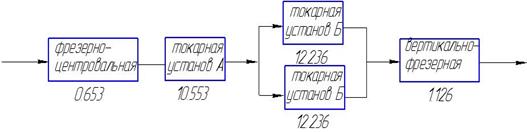

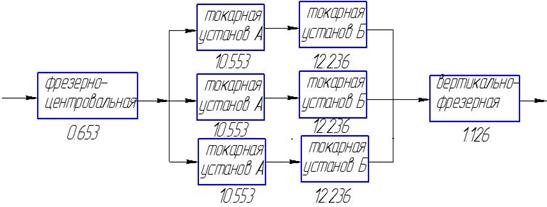

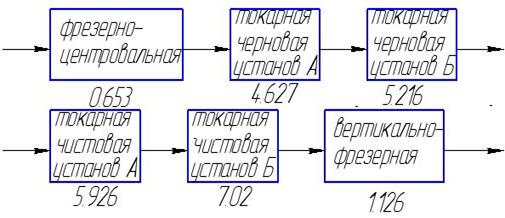

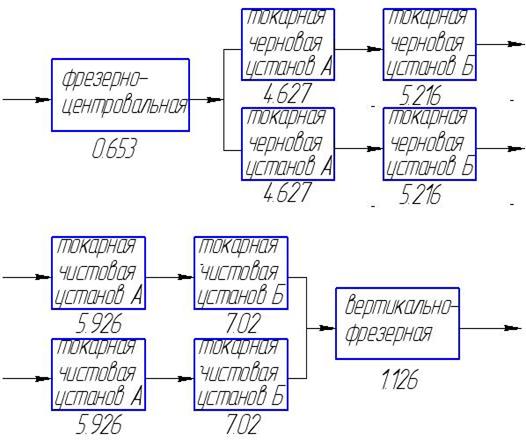

Технологический маршрут обработки деталиРазбивка на операции осуществляется так, чтобы количество оборудования было наименьшим и станки загружены равномерно, достигалась необходимая производительность участка. Технологический маршрут обработки детали представлен в таблице 1.

| Операция | Уста-нов | Позиция | Переходы |

| Токарная 1.1 | 1.1.1 | 1.1.1.1 | Подрезание торца пов.1 |

| 1.1.1.2 | Обтачивание получистовое пов.2 | ||

| 1.1.1.3 | Обтачивание чистовое пов.1 | ||

| Обтачивание чистовое пов.2 | |||

| Обтачивание чистовое пов.3 | |||

| 1.1.1.4 | Сверление центр. отв. Ø5 | ||

| 1.1.1.5 | Сверление отверстия Ø6,8 | ||

| 1.1.1.6 | Сверление отверстия Ø6,8 | ||

| 1.1.1.7 | Нарезание резьбы М8 – 7H7G | ||

| 1.1.1.8 | Нарезание резьбы М8 – 7H7G | ||

| 1.1.2 | 1.1.2.1 | Подрезание торца 4 | |

| 1.1.2.2 | Обтачивание получистовое пов.5 | ||

| 1.1.2.3 | Обтачивание чистовое пов.6 | ||

| Обтачивание чистовоепов.5 | |||

| Обтачивание чистовое пов.4 | |||

| 1.1.2.4 | Прорезание канавки | ||

| 1.1.2.5 | Сверление отв. Ø8,5 мм. | ||

| 1.1.2.6 | Нарезание резьбы НМ10 | ||

| 1.1.3 | 1.1.3.1 | Обтачивание получистовое пов.7 | |

| 1.1.3.2 | Обтачивание чистовое пов.7 | ||

| 1.1.3.3 | Прорезание канавки | ||

| Прорезание канавки | |||

| 1.1.3.4…1.1.3.12 | Фрезерование 8 шлицев | ||

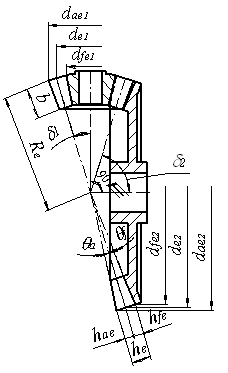

| Шлифовальная 1.2 | 1.2.1 | 1.2.1.1 | Шлифование пов.2 |

| Шлифование пов.7 | |||

| Шлифование пов.5 | |||

| Шлицешлифовальная 1.3 | 1.3.1 | 1.3.1.1 | Шлифование 8 шлицев |

Ниже представлена модель содержания рассматриваемого технологического процесса (по операции 1.1. – установ 1.1.1. – позиции 1.1.1.1. – переходу 1.1.1.1.1.).

ТП 1

| Транспорти-ровка партии заготовок со склада на токарный центр | Перемеще-ние партии заготовок на шлифоваль-ный станок | Перемеще-ние партии заготовок на шлицешли-фовальный станок | Транспорти-ровка партии деталей на склад | |||

| Операция 1.1 | Операция 1.2 | Операция 1.3 |

Операция 1.1

| Закрепление заготовки в патроне | Переустанов заготовки в патроне | Переустанов заготовки в патроне и поджим центра | Раскрепле-ние заготовки | |||

| Установ 1.1.1 | Установ 1.1.2 | Установ 1.1.3 |

Установ 1.1.1

| Смена положения рев.головки (резец проходной) | Смена положения рев.головки (резец проходной) | Смена положения рев.головки (резец проходной) | Смена положения рев.головки (сверло центровочное) | Смена положения рев.головки (сверло спиральное) | Поворот заготовки на 180° | Смена положения рев.головки (метчик) | Поворот заготовки на 180° | Отвод инструмента | ||||||||

| Позиция1.1.1.1 | Позиция 1.1.1.2 | Позиция 1.1.1.3 | Позиция 1.1.1.4 | Позиция 1.1.1.5 | Позиция 1.1.1.6 | Позиция 1.1.1.7 | Позиция 1.1.1.8 |

Позиция 1.1.1.5

| Подвод инструмента | Отвод инструмента | |

| Переход 1.1.1.5.1 |

Переход 1.1.1.5.1

| Подвод инструмента к точке «1» | Отвод инструмента в точку «0» | |

| Рабочий ход 1.1.1.5.1.1 |

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режимов резания:

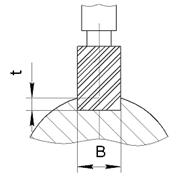

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части (75%); при чистовой обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности.

Подача s: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Подача на оборот (мм/об):

![]() (1)

(1)

где S0 – табличное значение подачи;

Ki – поправочные коэффициенты на подачу в зависимости от предела прочности sв или твердости НВ обрабатываемого материала, от глубины обработки Н от жесткости инструмента Ж.

Скорость резания v рассчитывают по формуле, установленной для каждого вида обработки, которая имеет общий вид:

![]() (2)

(2)

где: Vтабл – табличное значение скорости резания;

Ki – поправочные коэффициенты на скорость резания в зависимости от предела прочности sв или твердости НВ обрабатываемого материала, от состояния обрабатываемой поверхности П, от периода стойкости Т, от главного угла в плане j, от марки твердого сплава ТС, от формы заточки инструмента, от глубины обработки Н, от ширины обработки В, от жесткости инструмента.

Число оборотов(об/мин) шпинделя определяется по формуле:

![]() (3)

(3)

где: d – наибольший диаметр обрабатываемой детали;

v – скорость резания (м/мин);

Минутная подача (мм/мин) рассчитывается по формуле:

![]() (4)

(4)

При фрезеровании:

![]() (5)

(5)

где: Sz – подача на зуб, мм/зуб;

Z – число зубьев фрезы.

| Операция | Уста-нов | Позиция | Переход | t, мм | S, мм/об | V, м/мин | n,об/мин |

| Токарная 1.1 | 1.1.1 | 1.1.1.1 | 1.1.1.1.1 | 2 | 0.6 | 128 | 679,4 |

| 1.1.1.2 | 1.1.1.2.1 | 3 | 0.6 | 114 | 605,1 | ||

| 1.1.1.3 | 1.1.1.3.1 | 1 | 0.6 | 144 | 764,3 | ||

| 1.1.1.3.2. | 1 | 0,6 | 144 | 764,3 | |||

| 1.1.1.3.3 | 1 | 0,6 | 144 | 764,3 | |||

| 1.1.1.4 | 1.1.1.4.1 | 2,5 | 0,1 | 20 | 1273,8 | ||

| 1.1.1.5 | 1.1.1.5.1 | 3,4 | 0,1 | 25 | 1170,85 | ||

| 1.1.1.6 | 1.1.1.6.1 | 3,4 | 0,1 | 25 | 1170,85 | ||

| 1.1.1.7 | 1.1.1.7.1 | 0,12 | 1,25 | 7 | 278,6 | ||

| 1.1.1.8 | 1.1.1.8.1 | 0,12 | 1,25 | 7 | 278,6 | ||

| 1.1.2 | 1.1.2.1 | 1.1.2.1.1 | 2 | 0,6 | 128 | 679,4 | |

| 1.1.2.2 | 1.1.2.2.1 | 3 | 0,6 | 114 | 605,1 | ||

| 1.1.2.3 | 1.1.2.3.1 | 1 | 0,6 | 144 | 764,3 | ||

| 1.1.2.3.2 | 1 | 0,6 | 144 | 764,3 | |||

| 1.1.2.3.3 | 1 | 0,6 | 144 | 764,3 | |||

| 1.1.2.4 | 1.1.2.4.1 | 5 | 0,4 | 215 | 1369,4 | ||

| 1.1.2.5 | 1.1.2.5.1 | 4,25 | 0,15 | 33 | 1236,42 | ||

| 1.1.2.6 | 1.1.2.6.1 | 0,15 | 1,5 | 8 | 254 | ||

| 1.1.3 | 1.1.3.1 | 1.1.3.1.1 | 2 | 0,6 | 144 | 764,3 | |

| 1.1.3.2 | 1.1.3.2.1 | 1 | 0,6 | 144 | 764,3 | ||

| 1.1.3.3 | 1.1.3.3.1 | 5 | 0,4 | 215 | 1369,4 | ||

| 1.1.3.3.1 | 5 | 0,4 | 215 | 1369,4 | |||

| 1.1.3.4 | 1.1.3.4.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.5 | 1.1.3.5.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.6 | 1.1.3.6.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.7 | 1.1.3.7.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.8 | 1.1.3.8.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.9 | 1.1.3.9.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.10 | 1.1.3.10.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| 1.1.3.11 | 1.1.3.11.1 | 5,6 | 2,2 | 35 | 111,46 | ||

| Шлифовальная 1.2 | 1.2.1 | 1.2.1.1 | 1.2.1.1.1 | 0,02 | 0,8 | 25(м/с) | 955,41 |

| 1.2.1.1.2 | 0,02 | 0,8 | 25(м/с) | 955,41 | |||

| 1.2.1.1.3 | 0,02 | 0,8 | 25(м/с) | 955,41 | |||

| Шлицешлифо-вальная1.3 | 1.3.1 | 1.3.1.1 | 1.3.1.1.1..1.3.1.1.8 | 0,01 | 0,4 | 30 (м/с) | 955,41 |

Норма времени – это регламентированное время выполнения некоторого объема работ в определенных условиях одним или несколькими исполнителями соответствующей квалификации. В машиностроении норма времени обычно устанавливается на технологическую операцию.

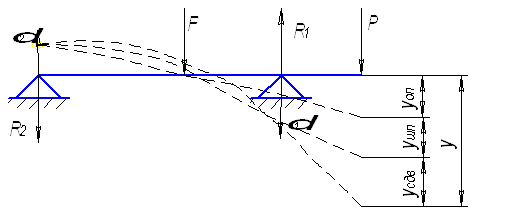

Штучное время обработки детали:

![]() , мин (6)

, мин (6)

где Тао – время автоматической обработки, состоит из времени на совершение инструментом холостых и рабочих ходов:

![]() (7)

(7)

Время холостых ходов:

, мин (8)

, мин (8)

где Li – длина i-ого холостого хода, мм

v – скорость быстрого перемещения станка, мм/мин.

N – количество холостых ходов.

Время рабочих ходов:

![]() (9)

(9)

где Tр.х.i – время i- ого рабочего хода, мин.

![]() (10)

(10)

L – длина обрабатываемой поверхности, мм;

l – длина врезания, перебега и ускоренного подвода инструмента, мм. Для станков с ЧПУ в большинстве случаев принимается 1-2 мм вследствие высокой жесткости системы СПИД.

i – число рабочих ходов;

n – частота вращения заготовки или инструмента, об/мин;

s – подача на один оборот, мм/об.

Результаты расчетов приведены в таблице 1.2.

Вспомогательное время:

![]() (11)

(11)

Вспомогательное время, включающее Тв.у. на установку и снятие заготовки и машинно-вспомогательное время Тм.в., включает комплекс приемов, связанных с позиционированием, ускоренным перемещением рабочих органов станка, подводом инструмента вдоль оси в зону обработки и последующим отводом, автоматической смены режущего инструмента путем поворота револьверной головки (резцодержателя) или из инструментального магазина. Эти элементы времени зависят от скоростей перемещений рабочих органов и длины перемещений. При составлении программы управления (ПУ) следует учитывать возможность совмещения приемов и назначать такую последовательность выполнения переходов обработки, чтобы Тм.в. было минимальным. Значения Тв.у. и Тм.в. назначаются по справочным данным.

Вспомогательное время Твсп рассчитывается для каждой операции по формуле (11).

Оперативное время находится по формуле:

![]() (12)

(12)

Тобс – время организационного обслуживания рабочего места. В состав работ по данному обслуживанию: осмотр, нагрев системы СПУ и гидросистемы, опробование оборудования, получение инструмента от мастера в течение смены, смазывание и очистка станка в течение смены, предъявление контролеру ОТК пробной детали, уборка станка и рабочего места по окончанию работы. К техническому обслуживанию рабочего места относятся: смена затупившегося инструмента, коррекция инструмента на заданные размеры, регулирование и подналадка станка в течение смены, удаление стружки из зоны резания в процессе работы.

Тпер – время на личные потребности, мин.

Время обслуживания рабочего места и время на личные потребности, назначается в процентах от оперативного времени

Штучно-калькуляционное время:

![]() , (13)

, (13)

где N – размер партии деталей, запускаемых в производство;

Тп-з – подготовительно-заключительное время на партию.

Подготовительно-заключительное время Тп-з при обработке на станках с ЧПУ состоит из затрат времени Тп-з1 из затрат Тп-з2, учитывающих дополнительные работы, и времени Тп-з3 на пробную обработку детали:

![]() , (14)

, (14)

В затраты Тп-з1 включено время на получение наряда, чертежа, технологический документации на рабочем месте в начале работы и на сдачу в конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера - 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4 мин; на установку перфоленты – 2 мин; итого на комплекс приемов – 12 мин.

Для всех станков с ЧПУ принята единая норма Тп-з1 = 12 мин.

Тп-з3 выбираем в зависимости от числа режущих инструментов и числа измеряемых по диаметру поверхностей.

Таблица 2 Вспомогательное время, связанное с закреплением заготовки

| Наименование | Операция 1.1 | Операция 1.2 | Операция 1.3 |

| Установить заготовку | 0,17´3 | 0,17 | 0,17 |

| Включит станок выключить | 0,03´3 | 0,03 | 0,03 |

| Задвинуть, отвести щиток станка | 0,03´3 | 0,03 | 0,03 |

| ИТОГО Тву | 0,59 | 0,43 |

Таблица 3 Машинно-вспомогательное время Тм.в.

| Наименование | Операция 1.3 | Операция 1.2 | Операция 1.3 |

| Установочное | 0,12´3 | 0,1 | 0,1 |

| Поворот головки на одну позицию | 0,1´17 | - | - |

| ИТОГО Тм.в. | 2,06 | 0,1 | 0,1 |

Результаты расчётов основного времени сведены в таблицу 3.

| Операция | Позиция | То, мин | Тмп, мин | Тву, мин | Тв, мин | Тобс, мин | Тп, мин | Тшт, мин | Тп-з, мин | Тшт-к, мин |

| 1.1 Токарная | 1.1.1.1 | 0,1516 | 2,06 | 0,59 | 2,65 | 0,54 | 0,67 | 14,17 | 28 | 14,31 |

| 1.1.1.2 | 0,2423 | |||||||||

| 1.1.1.3 | 0,203 | |||||||||

| 1.1.1.4 | 0,1534 | |||||||||

| 1.1.1.5 | 0,25 | |||||||||

| 1.1.1.6 | 0,25 | |||||||||

| 1.1.1.7 | 0,094 | |||||||||

| 1.1.1.8 | 0,094 | |||||||||

| 1.1.2.1 | 0,1516 | |||||||||

| 1.1.2.2 | 0,337 | |||||||||

| 1.1.2.3 | 0,247 | |||||||||

| 1.1.2.4 | 0,048 | |||||||||

| 1.1.2.5 | 0,206 | |||||||||

| 1.1.2.6 | 0,077 | |||||||||

| 1.1.3.1 | 0,513 | |||||||||

| 1.1.3.2 | 0,507 | |||||||||

| 1.1.3.3 | 0,0557 | |||||||||

| 1.1.3.4 | 0,9935 | |||||||||

| 1.1.3.5 | 0,9935 | |||||||||

| 1.1.3.6 | 0,9935 | |||||||||

| 1.1.3.7 | 0,9935 | |||||||||

| 1.1.3.8 | 0,9935 | |||||||||

| 1.1.3.9 | 0,9935 | |||||||||

| 1.1.3.10 | 0,9935 | |||||||||

| 1.1.3.11 | 0,9935 | |||||||||

| 1.2 Шлифо-вальная | 1.2.1.1 | 1,79 | 0,1 | 0,23 | 0,33 | 0,06 | 0,07 | 2,25 | 15 | 2,195 |

| 1.3 Шлицешли-фовальная | 1.3.1.1 | 3,52 | 0,1 | 0,23 | 0,37 | 0,54 | 0,21 | 4,65 | 21 | 3,995 |

Фонд работы оборудования рассчитывается по формуле: ![]() (11),

(11),

где N – количество смен; w – количество часов в одной смене.

Расчетное количество станков определяется по формуле: ![]() (12), где Тшт – штучное время на i-ой операции;

(12), где Тшт – штучное время на i-ой операции;

n – количество выпускаемых деталей; Ф – годовой фонд работы оборудования;

![]()

Принятое число Кприн оборудования получается из расчетного путем округления последнего в большую сторону.

1. Токарная операция.

![]() ,

, ![]()

![]()

Похожие работы

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... рабочей позиции, фиксацию устройства или спутника на рабочей позиции оформляются в виде таблицы 3.1. В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана со сверлильной и фрезерной обработкой поверхностей и отверстий. Таким образом, проектируемая линия должна обеспечивать указанную в задании производительность. Для этого произведем ...

... . 1.6 Выбор транспортно загрузочной системы для вариантов компоновок АЛ Результаты выбора транспортно загрузочной системы приведены на рисунках 10, 11. 3 АНАЛИЗ ВАРИАНТОВ КОМПОНОВОК АВТОМАТИЧЕСКИХ ЛИНИЙ 3.1 Разработка структур технологических процессов для разных вариантов компоновок АЛ Основой для разработки технологического процесса в автоматизированном производстве является ...

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

0 комментариев