Навигация

Расчет динамических моментов

План

1 Описание исполнительного механизма и технологического процесса его работы 2

2 Задание на курсовое проектирование........................................................ 3

2.1 Кинематический анализ механизма.......................................................... 3

2.2 Построение нагрузочной диаграммы скорости как функции угла поворота кривошипа.......................................................................................................................... 9

3 Построение планов скоростей.................................................................. 10

4 Расчёт моментов........................................................................................ 13

4.1 Расчёт статического момента.................................................................. 13

4.2 Расчёт динамического момента.............................................................. 14

6. Выбор муфт.............................................................................................. 18

8 Расчёт на статическую прочность выходного вала редуктора............... 21

Вывод............................................................................................................ 25

Список используемой литературы.............................................................. 26

1 Описание исполнительного механизма и технологического процесса его работы

В данном курсовом проекте рассматривается расчет привода подъёмно-качающегося стола. Стол предназначен для передачи слитка с одного ручья прокатного стана на другой. Слитки на стол подаются рольгангом в нижнем положении и снимаются с него в верхнем положениях. В исходное положение (нижнее) стол возвращается без слитка. Двигатель выключается до следующего поступления слитка на стол.

2 Задание на курсовое проектирование 2.1 Кинематический анализ механизма

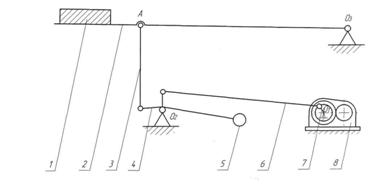

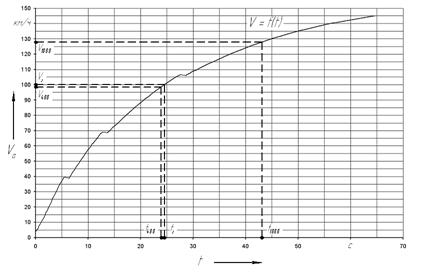

Рассчитать привод подъёмно-качающегося стола, схема которого приведена на рис. 1, нагрузочная диаграмма угловой скорости на рис. 2

Рис. 1. Кинематическая схема подъёмно-качающегося стола:

| 1 - слиток; 2 - стол; 3 - штанга; 4 - трёхплечий рычаг; | 5 - контргруз; 6 -шатун; 7 - кривошип; 8 - редуктор. |

В таблице 1 приведены значения параметров для варианта 1.

Таблица 1

| 1 | Вес слитка, кН, Gсл | 30 |

| 2 | Вес стола, кН, Gст | 800 |

| 3 | Вес контргруза, кН, Gгр | 208 |

| 4 | Длина слитка, м, Lсл | 2,4 |

| 5 | Расстояние ОзА, м, Lа | 8,2 |

| 6 | Длина стола, м, Lст | 10 |

| 7 | Радиус кривошипа, м, rкр | 0,35 |

| 8 | Длина шатуна, м, Lш | 3,0 |

| 9 | Радиус 1 го рычага, м, rl | 0,65 |

| 10 | Радиус 2 го рычага, м, r2 | 0,7 |

| 11 | Радиус 3 го рычага, м, r3 | 1,7 |

| 12 | Угол наклона рычагов к горизонту, град, γ | 5 |

| 13 | Число циклов в час, 1/ч, Z | 170 |

| 14 | Время работы, с, toб | 8,4 |

| 15 | Угловая скорость двигателя, рад/с, ωдв | 75 |

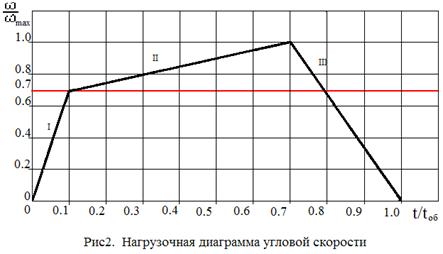

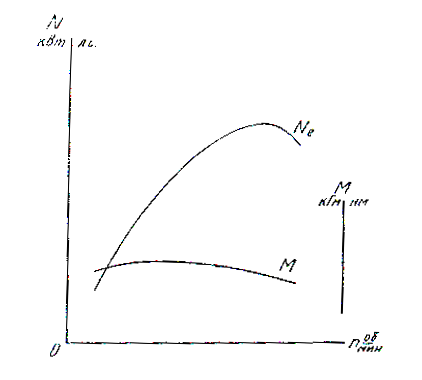

По нагрузочной диаграмме угловой скорости (рис. 2) определим:

значение угловой скорости ωmax;

зависимость угловой скорости от угла поворота φ кривошипа;

вычислим передаточное число редуктора.

Разобьем нагрузочную диаграмму на участки I, II, III.

Участок I

Время изменяется в пределах

![]()

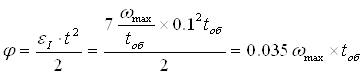

движение равноускоренное, угол поворота определим по формуле

, (1)

, (1)

где:

εI – угловое ускорение рад/с.,

t – время в с.,

φ – угол поворота.

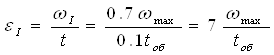

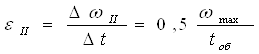

εI -находим из условия, что к моменту 0.1t, ωI = 0.7ωmax, Так как в начальный момент ω= 0 поэтому ω = ε t, следовательно

(2)

(2)

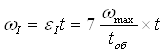

Уравнение вращательного движения на I участке примет вид

(3)

(3)

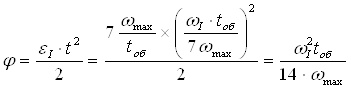

Угол поворота φ на участке I к моменту 0.1toб

(4)

(4)

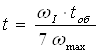

Из выражения (3) выразим t.

, (5)

, (5)

подставим в выражение (1) уравнение движения (5) и закон изменения угловой скорости (2), получаем

(6)

(6)

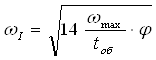

Отсюда:

(7)

(7)

Участок II

Время изменяется в пределах

![]() ,

,

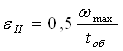

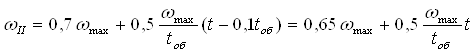

движение равноускоренное, угловое ускорение определим по формуле

. (8)

. (8)

Где:

∆ω – изменение скорости за весь второй участок

1 ωmax - 0,7 ωmax = 0,3ωmax;

∆t – изменение времени за весь второй участок

0,7toб - 0,1toб = 0,6toб.

Уравнение вращательного движения на этом участке

φ= φо+ ωо(t-to)+ ε(t-to)2 /2

φо– угол поворота в начале участка II(конец участка I),

to– начальный момент времени для участка II,

ωо– скорость вращения в начале участка II.

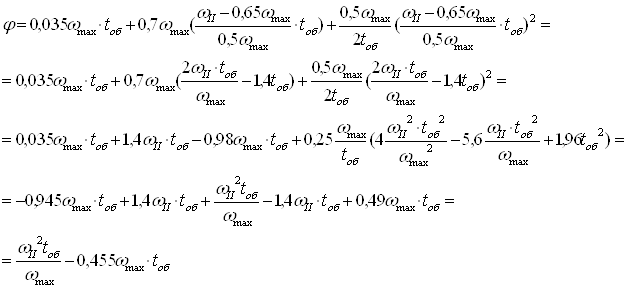

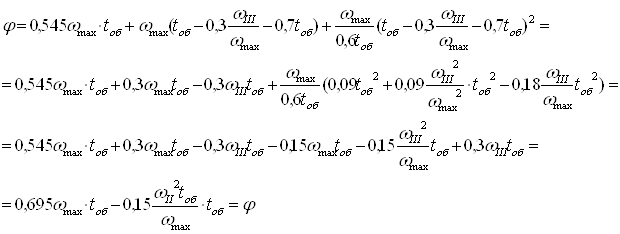

Подставляя все значения, получаем

φ = 0,035ωmax toб+0,7 ωmax(t - 0,1toб)+ 0,5ωmax(t - 0,1toб)2/2toб (9)

Выражение (9)

при t=0,1toб (начало участка II) дает значение φ = 0,035ωmax toб

при t=0,7toб (конец участка II) дает значение φ = 0,545 ωmax toб

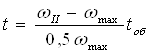

Закон изменения скорости на участке II примет вид

![]() (10)

(10)

Подставим значение ω0=0,7ωmaxи  получим

получим

(11)

(11)

Отсюда  . Значение t подставим в выражение (9)

. Значение t подставим в выражение (9)

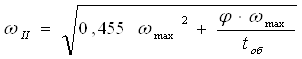

Из этого выражения выразим ωII

(14)

(14)

Участок III

Время изменяется в пределах

![]() ,

,

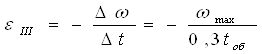

Так как движение равнозамедленное, отрицательное угловое ускорение определим по формуле

. (15)

. (15)

Где:

∆ω – изменение скорости за весь третий участок ∆ω = ωmax;

∆t – изменение времени за весь третий участок ∆t = 1 - 0,7toб.= 0,3 toб

Закон изменения скорости на участке III примет вид

![]() (16)

(16)

Уравнение вращательного движения на этом участке

φ= φо+ ωо(t-to)+ εIII (t-to)2 /2

φо– угол поворота в начале участка III(конец участка II), φ = 0,545 ωmax toб

to– начальный момент времени для участка III, to= 0,7toб

ωо– скорость вращения в начале участка III- ωо= ωmax.

Подставляя все значения, получаем

φ = 0,545 ωmax toб + ωmax(t - 0,7toб) - ωmax(t - 0,7toб)2/0,6toб (17)

Выражение (17)

при t = 0,7toб (начало участка III) дает значение φ = 0,545 ωmaxtoб

при t = toб (конец участка III) дает значение

φ= 0,545 ωmax toб+ 0,3ωmax toб - ωmax(0,09toб2)/0,6toб=0,695ωmaxtoб

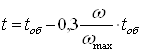

Из выражения (16) выразим t

,(18)

,(18)

и подставим в выражение (17). Преобразовывая, получим.

Из этого выражения выразим ωIII

(18)

(18)

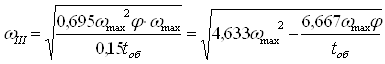

Значение ωmax определим из выражения (17) при t = toб (конец участка III) φ=0,695ωmaxtoб. Полный оборот φ = 2π выходной вал редуктора делает за toб=8,4с, поэтому ωmax= 2π/0,695toб = 1,05рад/с

Передаточное число редуктора:

Где:

ωдв = 75-угловая скорость быстроходного вала редуктора, рад/с;

ωmax = 1,05-угловая скорость тихоходного (ведомого) вала редуктора, рад/с.

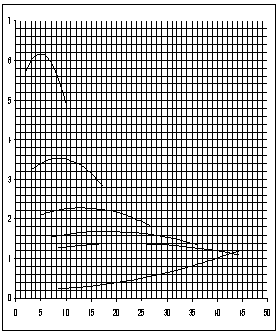

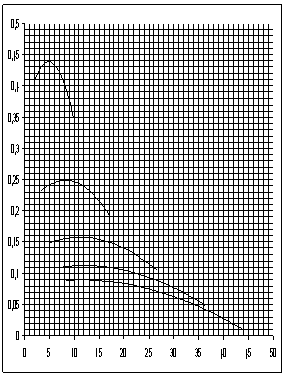

2.2 Построение нагрузочной диаграммы скорости как функции угла поворота кривошипаПо результатам расчётов угловой скорости и углового ускорения кривошипа строим графики ω = ω (φ) рис.1. и ε = ε (φ) рис.2. приложения 1

Диаграммы строим по результатам кинематического расчёта для двенадцати положений механизма через 30О и дополнительно включая точки перелома соответствующие углам поворота для t=0,1toб рассчитываем по формуле (4) т.е.

φ = 0,035ωmax toб = 0,035 * 1,05 * 8,4 = 0,309 рад=180*0,309 /π=18О

и для t=0,7toб рассчитываем по формуле (9) т.е.

φ = 0,545 ωmax toб=0,545*1,05*8,4 =4,807 рад = 180*4,807 /π=276 О

Для уточнения вида диаграммы на участке I найдем ω и ε на углах поворота φ = 6Ои 12О.

ε и ω рассчитываем следующим образом:

при 0О ≤ φ ≤ 18О расчет ведем по выражениям (2)и (7) соответственно;

при 18О < φ ≤276 О расчет ведем по выражениям (8)и (14) соответственно;

при 276 О < φ < 360О расчет ведем по выражениям (15)и(20) соответственно.

Результаты рассчитанные в программе Mathcad 12 (приложение 1) сведены в таблицу 2.

3 Построение планов скоростей

Планы скоростей строятся для двенадцати положений механизма. С помощью планов скоростей определяются скорости всех характерных точек механизма и центров весомых звеньев. Планы скоростей в приложении 2.

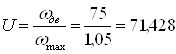

Рассматривая движение кривошипа, находим скорость точки А. Модуль скорости точки А определяется выражением

![]() .

.

Вектор VA скорости точки А направлен в сторону вращения кривошипа перпендикулярно этому звену. На плане скоростей вектор отображается в выбранном масштабе отрезком [ра].

Рассматривая движение шатуна АВ как плоское и выбирая за полюс точку А, находим скорость точки В

VВ = VА+ VВА.

При этом векторном уравнении неизвестны лишь модули векторов VА и VВА (здесь VВА - скорость точки В во вращательном движении звена ВА вокруг полюса А), следовательно, это уравнение можно решить графически.

Отложив в масштабе вектор VА([ра] перпендикулярен ОА), через конец этого вектора проведём прямую, перпендикулярную шатуну АВ. Из точки р проводим прямую, перпендикулярную звену QB в пересечении этих прямых получим точку В. Длины отрезков [рв] и [ав] в масштабе плана скоростей отражают скорость точки В – VВ и скорость точки В вокруг точки А - VВА соответственно.

Очевидно, ![]() .

.

Скорости точек С и Е отображаются на плане скоростей отрезками [рс] и [ре] соответственно и могут быть найдены аналогично предыдущему, то есть

.

.

Направлены VС и VЕ перпендикулярно положению плеч r2 и r3 соответственно.

Скорость VD точки D определяем графически. Для этого через точку С проводим перпендикуляр положению штанги СD. Через точку Р проводим перпендикуляр к положению стола, точка пересечения прямых есть точка D.

![]()

Угловая скорость ![]()

Скорость VF центра масс стола (точка F) и величина угловой скорости ωFстола определяются:

VF = ωD |PF| где |PF|=1/2 Lст

Модуль скорости Vk центра масс слитка (при условии, что толщиной слитка по сравнению с размерами стола можно пренебречьи слиток находится на краю стола без свисания) определяется аналогично

VК = ωD |PК| где |PК|=Lст- Lсл/2

В результате построения планов скоростей для 1,2,3,4,5,6,7,8,9,10,10а,11,12 положений механизма рассчитываем скорости точек и угловые скорости стола, трёхплечего рычага и шатуна. Рассчеты проведены в программе Mathcad 12 (приложение 2) Результаты сводим в таблицу 3.

Таблица 3

| № точки | VЕ м/с | VF м/с | Vk м/с | ωD рад/с | Мст кНм | Jпр*103 кгм2 |

| Мд кНм | М∑ кНм | ε-2 рад/с-2 | ω-1 рад/с | φ рад,с |

| 1 | 0 | 0 | 0 | 0 | 0 | 0 | -0,042 | 0,000 | 0,000 | 0,875 | 0 | 0 |

| 2 | 0,451 | 0,095 | 0,166 | 0,019 | -10,940 | 9,489 | 22,945 | 9,237 | -1,703 | 0,063 | 0,753 | 0,524 |

| 3 | 0,673 | 0,152 | 0,268 | 0,030 | -8,652 | 19,420 | 15,573 | 7,414 | -1,238 | 0,063 | 0,795 | 1,047 |

| 4 | 0,764 | 0,189 | 0,333 | 0,038 | 1,129 | 23,880 | 0,000 | 1,504 | 2,633 | 0,063 | 0,835 | 1,571 |

| 5 | 0,732 | 0,171 | 0,300 | 0,034 | 10,130 | 19,350 | -21,415 | -8,139 | 1,991 | 0,063 | 0,874 | 2,094 |

| 6 | 0,432 | 0,091 | 0,161 | 0,180 | 3,888 | 5,940 | -18,321 | -7,962 | -4,074 | 0,063 | 0,910 | 2,618 |

| 7 | 0 | 0 | 0 | 0 | 0 | 0 | 0, | 0,145 | 0,145 | 0,063 | 0,946 | 3,142 |

| 8 | 0,458 | 0,104 | - | 0,021 | -3,752 | 5,881 | 19,937 | 9,647 | 5,895 | 0,063 | 0,980 | 3,665 |

| 9 | 0,785 | 0,192 | - | 0,038 | -4,074 | 16,560 | 15,725 | 9,008 | 4,934 | 0,063 | 1,013 | 4,189 |

| 10 | 0,956 | 0,237 | - | 0,047 | 7,915 | 23,300 | 9,699 | 6,531 | 14,446 | 0,063 | 1,044 | 4,712 |

| 10а | 0,961 | 0,239 | - | 0,048 | 9,311 | 23,630 | 3,143 | -8,210 | 1,101 | -0,417 | 1,046 | 4,817 |

| 11 | 0,785 | 0,188 | - | 0,038 | 14,900 | 22,820 | -17,252 | -16,960 | -2,060 | -0,417 | 0,863 | 5,236 |

| 12 | 0,307 | 0,069 | - | 0,014 | 12,930 | 8,220 | -23,403 | -9,922 | 3,008 | -0,417 | 0,555 | 5,760 |

4 Расчёт моментов 4.1 Расчёт статического момента

Потери мощности на трение в кинематических парах учитывается с помощью КПД механизма η.

В рассматриваемом примере в механизме имеется семь кинематических пар, из них, предположим, две пары - пары трения качения (соединения кривошипа с тихоходным валом редуктора посредством дополнительного разгрузочного устройства и сединения кривошипа с шатуном), а остальное - пары трения скольжения. Тогда КПД механизма η| определяется так:

η = ηк2*ηск2*ηск2*ηск

При ηк = 0,99, а ηск=0,98. Получим η = 0,992* 0,982* 0,982* 0,98 = 0,885.

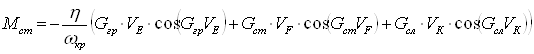

Поскольку на механизм в рассматриваемом случае действуют лишь силы веса (стола, слитка и контргруза), то Мст определяется для 0 < φ < π, т.е. для тех моментов, когда слиток находится на столе, статический момент направлен против угловой скорости вращения кривошипа следующим выражением:

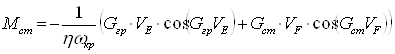

Для π < φ < 2π, т.е. для тех моментов, когда стол возвращается в исходное положение без слитка, статический момент направлен по угловой скорости вращения кривошипа Мст определится выражением:

По данным формулам расчет выполнен в программе Mathcad 12 (приложение 3). Результаты сводим в таблицу 3.

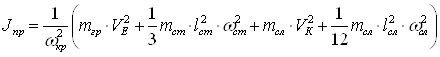

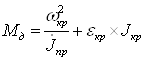

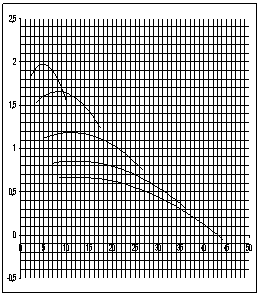

4.2 Расчёт динамического момента

Приведенный к оси кривошипа момент инерции для положений механизма 0<φ< π, т.е для точек 1-7 динамический момент рассчитаем по формуле

Где mгр, mст, mсл- масса груза, стола и слитка соответственно. m=G/g

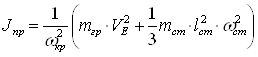

При π <φ< 2π, т.е для точек 8-12

По данным формулам расчет выполнен в программе Mathcad 12 (приложение 4). Результаты сводим в таблицу 3.

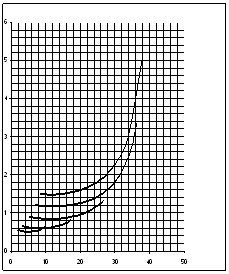

По результатам расчётов строим график изменения приведённого момента инерции Jnp от угла поворота кривошипа φ.(рис.1 приложения 5).

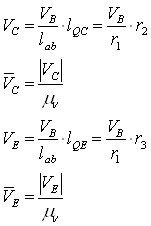

Определение величины ![]() (для упрощения записи в дальнейшем обозначим

(для упрощения записи в дальнейшем обозначим ![]() ) производим путём численного дифференцирования.

) производим путём численного дифференцирования.

По графику (рис.1 приложения 5) найдем значения Jnp промежуточных значений (середина каждого участка) и сведём в таблицу 4 значение Jnp рассчитываемых и промежуточных точек. ![]() определяем по формуле центрального дифференцирования

определяем по формуле центрального дифференцирования

.

.

Точку 10а находим методом левого дифференцирования.

Таблица 4

| № точки | φ рад | Jпр*103 кгм2 |

кгм2 |

| 1 | 0 | 0 | -0,042 |

| 1ц | 0.262 | 2.400 | 18,109 |

| 2 | 0.524 | 9.489 | 22,945 |

| 2ц | 0.785 | 14.400 | 18,989 |

| 3 | 1.047 | 19.420 | 15,573 |

| 3ц | 1.309 | 22.560 | 8,511 |

| 4 | 1.571 | 23.880 | 0,000 |

| 4ц | 1.833 | 22.560 | -8,662 |

| 5 | 2.094 | 19.350 | -21,415 |

| 5ц | 2.356 | 11.360 | -25,592 |

| 6 | 2.618 | 5.940 | -18,321 |

| 6ц | 2.88 | 1.760 | -11,336 |

| 7 | 3.142 | 0 | 0,000 |

| 7ц | 3.403 | 1.760 | 11,245 |

| 8 | 3.665 | 5.881 | 19,237 |

| 8ц | 3.927 | 11.840 | 20,380 |

| 9 | 4.189 | 16.560 | 15,725 |

| 9ц | 4.451 | 20.080 | 12,887 |

| 10 | 4.712 | 23.300 | 9,699 |

| 10а | 4.817 | 23.630 | 3,143 |

| 10ц | 4.974 | 23.440 | -1,933 |

| 11 | 5.236 | 22.820 | -17,252 |

| 11ц | 5.498 | 14.400 | -27,863 |

| 12 | 5.76 | 8.220 | -23,403 |

| 12ц | 6.021 | 2.160 | 1,427 |

| 1 | 6.283 | 0 | -0,042 |

Значения рассчитываемых точек внесем в таблицу 3.

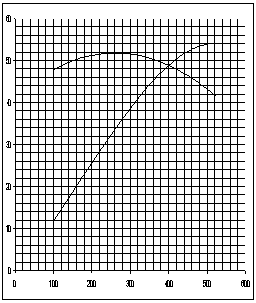

Динамический момент Мд, М∑, рассчитаем с помощью табличного редактора Microsoft Office Excel 2007. В нем же построим графики Мст, Мд, М∑ от φ рис 3.

Динамический момент Мд рассчитываем по формуле

Сумма моментов М∑ = Мст*Мд

Полученные значения заносим в таблицу 3.

Похожие работы

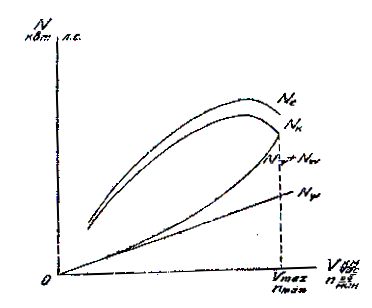

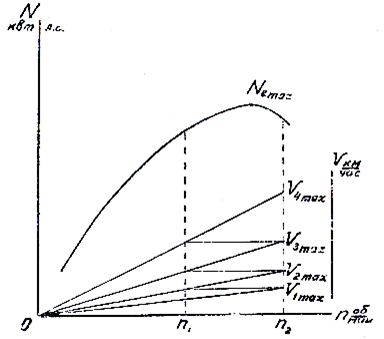

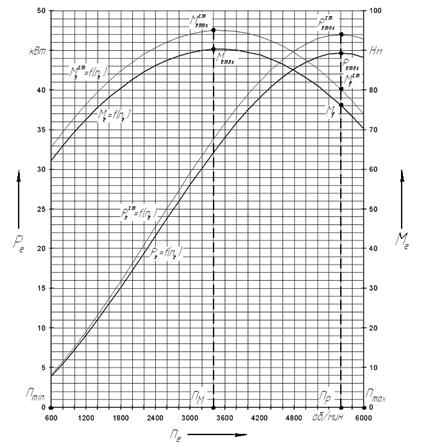

... быть построены по результатам дорожных испытаний автомобиля. Часть III. Топливно-экономический расчет автомобиля включает построение двух графиков: графика экономической характеристики автомобильного двигателя g=f(V); графика экономической характеристики автомобиля GN=f(V) Основным показателем топливной экономичности является график экономической характеристики автомобиля. ...

... на кран со стороны противовеса до оси вращения крана, м. При монтаже противовеса из железобетонных плит с основанием 2500800 мм и удельном весе железобетона 23,55 кН/м3 для поворотного крана с противовесом составляющую Акр * кр * lв.кр. можно определить по эмпирической формуле /4/: Акр * кр * lв.кр. = 0,045 * Gпр * lпр (3.3.2.2.) Наветренную ...

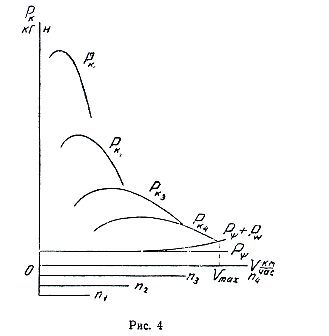

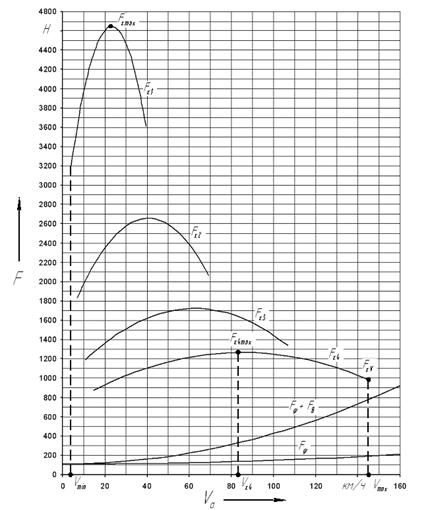

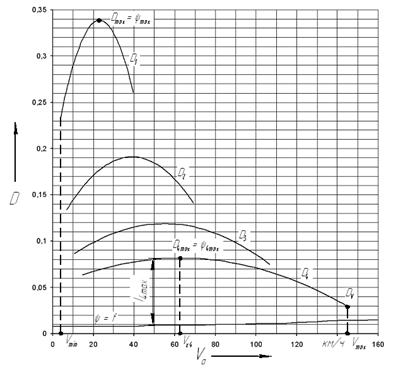

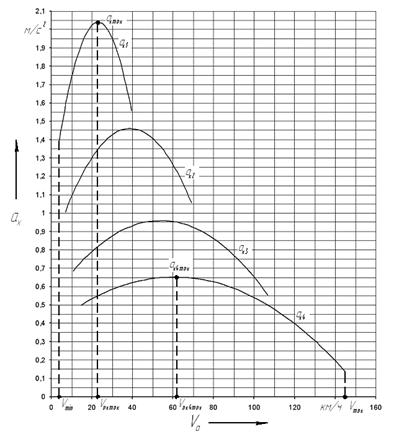

... ,34 5. Графики 5.1 Внешняя скоростная характеристика двигателя Рисунок 1 - Внешняя скоростная характеристика двигателя. 5.2 Тяговая характеристика автомобиля Рисунок 2 - Тяговая характеристика автомобиля. 5.3 Динамическая характеристика автомобиля Рисунок 3 - Динамическая характеристика автомобиля. 5.4 График ускорения автомобиля Рисунок 4 - График ускорения ...

... на высшей передаче dF4: ; (3.8) . Динамическая характеристика автомобиля Методы силового и мощностного балансов затруднительно использовать при сравнении тягово-динамических свойств автомобилей, имеющих различные веса и грузоподъемности, т. к. при движении их в одинаковых условиях силы и мощности, необходимые для преодоления суммарного дорожного сопротивления различны. От ...

0 комментариев