Навигация

2.1.1.6 Промывка лубрикатора

Снять с лубрикатора верхнюю крышку, промыть его резервуар изнутри керосином и протереть. Промыть снаружи весь механизм насоса, залить лубрикатор чистым фильтрованным маслом. Прокачивание трубок маслопровода в системе смазки высокого давления маслом из лубрикатора. Отсоединить трубки от обратных клапанов и прокачать их маслом из лубрикатора. Прокачивание маслом, наряду с проверкой герметичности трубой маслопровода обеспечивает их очистку. Кроме того, трубки, заполненные маслом, немедленно после пуска машины начинают питать маслом все смазываемые точки. После сборки маслопроводов необходимо залить масло в раму компрессора, до верхней риски маслоуказателя. Заливать следует только хорошо профильтрованное масло, так как загрязненное масло может служить причиной возникновения различных неполадок. Проверка клапанов. Произвести внешний осмотр каждого клапана в соответствии с инструкцией завода-изготовителя. Монтаж прочего оборудования. Проверить, установлены ли ограждения и закрыты ли колодцы и траншеи соответствующими перекрытиями. Установить на компрессор вспомогательное оборудование (манометры, вентили, краны, предохранительные клапаны, реле давления и пр.) и сделать необходимые подводки. На всасывающем трубопроводе обязательно установить чистые воздушные фильтры.

2.1.2 Монтаж и эксплуатация газосепаратора

При приёмке аппарата в монтаж он должен быть подвергнут наружному осмотру без разработки аппарата, при этом проверяются:

- комплектность аппарата по ведомости комплектности поставки или заводским спецификациям;

- соответствие аппарата рабочим чертежам, требованиям ПБ 10-115-96 и ОСТ 26 291-94;

-отсутствие повреждений или поломок, трещин и других видимых дефектов;

- наличие ответных фланцев, рабочих прокладок и крепежных деталей;

- наличие заглушек у штуцеров, пробок и бобышек, предохраняющих аппарат от загрязнений, а уплотнительные поверхности фланцев от повреждений:

- качество лакокрасочных покрытий, наличие маркировки и консервации (для аппаратов из углеродистых и низколегированных марганцовистых и марганцевокремнистых сталей);

- наличие на вертикальном аппарате по две контрольных метки (риски) вверху и внизу обечайки под углом 90° на аппарате, не подлежащем теплоизоляции, а на аппарате, подлежащем теплоизоляции;

- специальных приспособлений по ОСТ 36-18 для выверки вертикальности его на фундаменте;

-наличие на вертикальном аппарате на нижней части корпуса монтажных меток (рисок), фиксирующих в плане главные оси аппарата, для выверки проектного положения его на фундаменте;

-наличие на вертикальном или горизонтальном аппарате отметок (знаков) указывающих положение центра масс;

- наличие на вертикальном аппарате отличительной окраски строповых устройств, а на горизонтальном аппарате отличительной окраски мест расположения строп;

-наличие накладок под площадки обслуживания и деталей для крепления теплоизоляции для аппаратов подлежащих теплоизоляции;

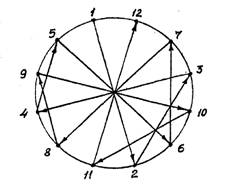

При поставке горизонтального аппарата со снятыми опорами или опорными лапами, вертикального аппарата со снятыми стойками и срезанными сегментами цилиндрической опора приварка их должна производиться на месте монтажа предприятием-изготовителем или привлеченной владельцем аппарата монтажной организацией, имеющей лицензию органов Ростехнадзора России на выполнение этих работ. Аппарат, поставляемый с временной противокоррозионной защитой внутренней поверхности, перед монтажом должен быть расконсервирован способом, указанным в паспорте аппарата. Отбраковка аппарата производится в соответствии с "Инструкцией по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств", ИТН-93. Монтаж аппарата должен производиться в соответствии с проектом производства монтажных работ, разработанным специализированной монтажной организацией. При производстве работ по монтажу аппарата и трубопроводов должны выполняться требования СНиП - 3.05.05 "Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы". При установке вертикального аппарата в проектное положение отклонение от вертикальности должно быть не более 0,1% от высоты аппарата, но не более 10 мм. Установка аппарата на фундамент должна осуществляться при минимальном выпуске регулировочных винтов. До окончания затяжки гаек фундаментных болтов не разрешается проводить работы, которые могут вызвать смещение аппарата. Обвязка аппарата технологическими трубопроводами должна исключать передачу нагрузок на штуцеры аппарата. Перед сборкой фланцевых соединений аппарата необходимо провести проверку сертификата на крепежные детали и прокладки для установления соответствия материала требованиям чертежей и маркировке завода-изготовителя, а также соответствия шпилек, гаек и прокладок условиям эксплуатации. Перед установкой шпильки и гайки должны быть тщательно проверены на качество изготовления, при этом резьба должна быть чистой, без задиков, заусенцев, царапин и срывов, а поверхности не нарезанной части шпилек -гладкой. Гайка, навернутая на резьбу шпильки, не должна иметь слабины (шатаний, качаний) и должна навертываться на всю резьбу вручную с небольшим усилием. Торцы гаек должны плотно прилегать к опорной поверхности фланцев по всей поверхности. Перед сборкой фланцевых соединений произвести тщательный осмотр уплотнительной поверхности фланцев. Риски, забоины и другие дефекты не допускаются. Проверить размеры и состояние прокладки, а также соответствие её с размерами уплотнительных поверхностей стыкуемых фланцев. Паронитовые прокладки перед установкой натереть с обеих сторон сухим графитом. Во избежание прилипания спирально-навитых прокладок при разборке фланцевого соединения на уплотнительные поверхности фланцев нанести порошок графита. Перед затяжкой шпилек убедиться в правильности установки прокладки, в наличии полного комплекта шпилек в отверстиях фланцев и в том, что выступ фланца вошел во впадину ответного фланца. Перекос фланцев, а также неполный комплект шпилек не допускаются. Завертывание гаек при сборке фланцевых соединений производить стандартными ключами с контролем усилия затяжки. Пользование удлинителями ключей не допускается. Затяжка шпилек производится равномерно в 3-4 приема и в последовательности, схематически представленной на эскизе

Рисунок 1 – Последовательность затяжки шпилек

Через 2 часа после затяжки шпилек их дополнительная подтяжка с обеспечением одинакового условия на каждой шпильке. Подтяжка шпилек во время работы под нагрузкой во время проведения гидравлических испытаний не допускается. Спирально-навитые прокладки рекомендуется сжимать до толщины на 25-30% меньше первоначальной. Прокладки толщиной 3,2 мм должны быть сжаты до 2,2-2,5 мм, толщиной 4,5 мм – до 3-3,4 мм. Затяжка шпилек производить в 3-4 раза приёма с проверкой зазора между фланцами щупом. Отвертывание гаек при разборке фланцевых соединений производится также равномерно в 3-4 приема и в последовательности схематически представленной на эскизе. При этом производится осмотр фланцев, прокладки и крепежа с целью выявления дефектов. Каждая разборка фланцевого соединения, выявленные дефекты и способы их устранении должны быть зарегистрированы в паспорте аппарата. При монтаже аппарата должны выполняться требования безопасности и требования по снабжению аппарата предохранительным клапаном, приборами КИП и А, указателями уровня, уровнемерами и средствами автоматического контроля и регулирования уровня жидкой фазы согласно настоящей инструкции и технологической документации. По окончании монтажа должно быть составлено удостоверение о качестве монтажа, подписанное руководителями монтажной организации и организации владельца аппарата, и скреплено печатями этих организаций. Содержание удостоверения о качестве монтажа должно соответствовать "Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением. Перед монтажом аппарат должен быть проверен на герметичность в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", ГОСТ 26291 - 94. Выверка положения аппарата в пространстве (горизонтальность, вертикальность, уклон) должна производиться с помощью регулировочных устройств или подкладных листов. Установка аппаратов на фундамент должна осуществляться при минимальном выпуске регулировочных винтов. Обвязка аппарата технологическими трубопроводами должен исключать передачу нагрузок на штуцера аппарата. Аппараты подлежат теплоизоляции из условий: теплопотерь требований техники безопасности, предотвращения конденсации влаги. Толщина и тип теплоизоляции должны приниматься согласно требованиям технической документации проектной организации, осуществляющей привязку аппарата. Теплоизоляция должна выполняться специализированной организацией в соответствии с утвержденным проектом работ после завершения гидравлических и других испытаний аппарата.

3. Расчётная часть

3.1 Расчёт компрессора

3.1.1 Расчёт цилиндра

3.1.1.1 Задача расчёта

Задачей расчёта является проверка прочности стенки втулки цилиндра от действия внутреннего избыточного давления и веса поршня и штока.

Расчёт произведён в соответствии с [1].

3.1.1.2 Данные для расчёта

Внутренний диаметр втулки 400 мм

Наружный диаметр втулки 425 мм

Материал втулки СЧ 24

Давление внутреннее 0,02 МПа

Масса штока 14,45 кг

Длина втулки 300 мм

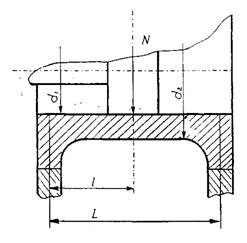

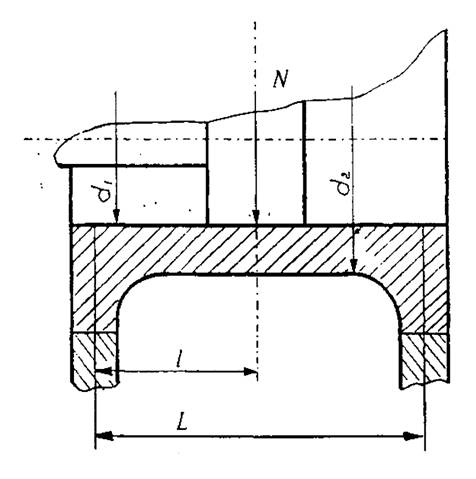

Рисунок 1 – Расчётная схема цилиндра компрессора

3.1.1.3 Проверка прочности втулки цилиндра от действия внутреннего избыточного давления

При расчёте «мокрых» втулок на давление газа, давление в охлаждающей рубашке не учитывается и втулка рассчитывается как труба, нагруженная внутренним p1.

p1 = pн (1)

Где давление pн нагнетания pн =1,5МПа;

Нормальное радиальное напряжение во втулке рассчитывается по формуле:

уr=- p1 (2)

уr = -0,2 МПа

Нормальное касательное напряжение во втулке рассчитывается по формуле

уt = p1*( б+1)/( б-1), Мпа;(3)

Где α –коэффициент линейного расширения, 1/град;

б=(r2/r1)2>1; (4)

Где r1 - внутренний радиус втулки;

r2 - наружный радиус втулки;

б=(212,5/200)2=1,12;

уt = 0,2*((1,12+1)/(1,12-1))= 3,53 Мпа

Эквивалентные напряжения определяются без учёта температурных напряжений, также с учетом их.

Эквивалентные напряжения в опасных точках вычисляем по теории предельных напряжений состояния О.Мара по формуле:

σэкв = σ1 - υ * σtсум, Мпа (5)

Где σ1 - наибольшее по алгебраической величине напряжений, σt и σr

σ1 – наименьшее по алгебраической величине из напряжений, σt и σr;

С учётом температурных напряжений вместо σtберём σtсум,

Где - σtсум = σt + σt0;

Где - σt0 = -7,65*∆t*А$

σt0 – для втулки из чугуна;

∆t – разность температур на внутренней и наружной поверхности втулки;

А – величина находимая по графику в зависимости от значения k;

k – отношение внутреннего радиуса к наружному;

k = r1/r2 = 200/212,5=0,94;

σt0 = -7,65*68*1,02=-53МПа;

σtсум= 3,53+(-53)=-49,47 МПа;

Где V– коэффициент характеризующий различие сопротивления материала при растяжении и сжатии. Для серых и модифицированных чугунов V=VВ≈0,3;

σэкв = -0,2-0,3*(-49,47) = 14,6 МПа;

Величина расчётная эквивалентных напряжений (с учётом температурных напряжений и без них) не должна превышать допускаемые, т.е. σэкв ≤ [σ] экв

Для «мокрых» втулок [σ] экв = 30-50 МПа

σэкв = [σ] экв

14,6 МПа < 20-30МПа

Условие прочности выполняется

3.1.1.4 Проверка прочности втулки цилиндра от действия веса поршня и штока

Удлинённые втулки цилиндров проверяют на изгиб от нормальной силы N приложенной в середине втулки и рассчитывается по формуле:

N = Gпорш + 0.5*Gшток, кг; (6)

Где Gпорш – вес поршня;

Gшток - вес штока.

N=59,5 + 0,5*12,7 = 65,85 кг;

σu = M/W = 10*((N * l * (L - 1)*d1)/(L*d14 * d24))=5*(( N * l * d1)/( d14 * d24))≤ [σ]u, МПа (7)

где d1 – внутренний диаметр втулки;

d2 – наружный диаметр втулки;

L – длина втулки

σu = 5* ((65,85*450*220)/(244-224)) = 16,3 МПа;

Для чугунных втулок [σ]u = 20 ÷ 30 МПа;

σu< [σ]u

16.3 МПа < 30 МПа

Условие выполняется

Расчётная схема цилиндра компрессора

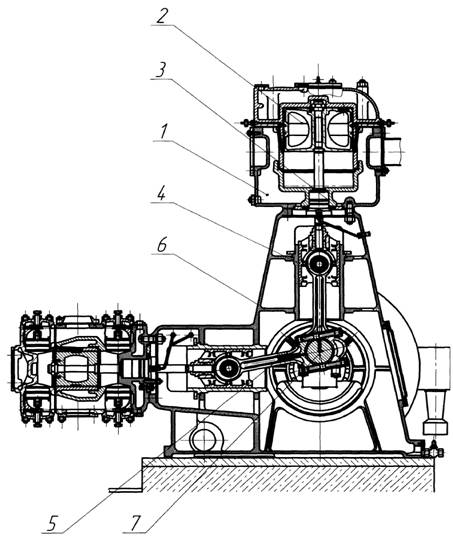

Продольный разрез компрессора 205 ГПД-22

1 – цилиндр,

2 – поршень,

3 – коробка сальниковая,

4 – крейцкопф,

5 – шатун в сборе,

6 – рама – картер,

7 – вал коленчатый.

Похожие работы

... ng / n ,т (3.6) где ng – принятое число строительных прямоугольников Вg = 500*4/3,7 = 540 т Так как в одной камере при овощехранилище должно быть примерно 250 т вместимости груза более не рекомендуется, для хранения картофеля выходит 2 камеры. 3.3 Расчет площади камер хранение лука (чеснока) Определяется общая вместимость камер хранения лука. Вхр.к. = Вхол. *25% ...

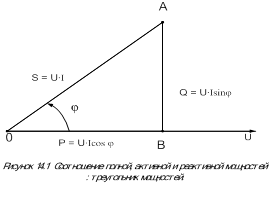

... мощности они не создают заметных затруднений при эксплуатации. Поэтому перевод промысловых подъемников на дизели следует признать мероприятием, вполне обоснованным как технически, так и экономически. 2. Расчет деталей подъемника Выбрать диаметр и тип каната для оснастки талевой системы. Решение. Из выбранного оборудования для талевой системы видно, что оно рассчитано на канат диаметром ...

... трудозатраты на проведение ТО-1, чел/час; Т2 - трудозатраты на проведение ТО-2, чел/час; Т3 - трудозатраты на проведение ТО-3, чел/час. Водородное отделение цеха №4 ЗАО «Каустик» состоит из 2 компрессоров одинаковой мощности. Количество трудозатрат на обслуживание водородного отделения определили по формуле , (44) где n – количество обслуживаемых компрессоров, шт. ...

... от чрезвычайных ситуаций природного и техногенного характера»; - СНиП; - Стандартом «Безопасность в чрезвычайных ситуациях» (БЧС). Проектирование систем электроснабжение промышленного предприятия проводилась в соответствии с ПУЭ, ПТБ, ПТЭ, на основании ГОСТов, СН и СНиП. 16.1 Обучение и инструктажи работающего персонала по безопасности труда на предприятии Руководители предприятий обязаны ...

0 комментариев