Навигация

Определение расчетного изгибного напряжения

3.2 Определение расчетного изгибного напряжения

Расчетом определяют напряжение в опасном сечении на переходной поверхности зуба для каждого зубчатого колеса.

Выносливость зубьев, необходимая для предотвращения усталостного излома зубьев, устанавливают сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения [ф. 5.1]:

![]() .

.

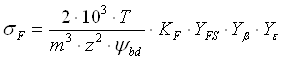

Расчетное местное напряжение при изгибе определяют по формуле, МПа:

,

,

где Т – крутящий момент, Н*м;

m – нормальный модуль, мм;

z – число зубьев;

![]() – коэффициент ширины зуба по диаметру (опреден ранее);

– коэффициент ширины зуба по диаметру (опреден ранее);

![]() – коэффициент, учитывающий форму зуба и концентрацию напряжений;

– коэффициент, учитывающий форму зуба и концентрацию напряжений;

![]() – коэффициент, учитывающий влияние наклон зуба;

– коэффициент, учитывающий влияние наклон зуба;

![]() – коэффициент, учитывающий перекрытие зубьев;

– коэффициент, учитывающий перекрытие зубьев;

![]() – коэффициент нагрузки.

– коэффициент нагрузки.

Коэффициент ![]() , учитывающий форму зуба и концентрацию напряжений, определяется по формуле [ф. 3.17]:

, учитывающий форму зуба и концентрацию напряжений, определяется по формуле [ф. 3.17]:

![]() ,

,

где x3 = x4 = 0 – коэффициенты смещения; ![]() ,

, ![]() – так как шестерни прямозубые. Тогда:

– так как шестерни прямозубые. Тогда:

![]() ;

;

![]() .

.

Так как

![]() >

> ![]() ,

,

то дальнейший расчет будем проводить для колеса.

КоэффициентКоэффициент ![]() , учитывающий перекрытие зубьев, берется равным 1.

, учитывающий перекрытие зубьев, берется равным 1.

Коэффициент нагрузки ![]() принимают по формуле [ф. 5.6]:

принимают по формуле [ф. 5.6]:

Коэффициент, учитывающий внешнюю динамическую нагрузку [т. 4.2]:

![]() = 1.

= 1.

Динамический коэффициент ![]() определен по таблице 5.1.

определен по таблице 5.1.

Коэффициент ![]() , учитывающий неравномерность распределения нагрузки по длине контактных линий, определяется по графику [р. 3.5], в зависимости от коэффициента

, учитывающий неравномерность распределения нагрузки по длине контактных линий, определяется по графику [р. 3.5], в зависимости от коэффициента ![]() :

:

![]() = 1,15.

= 1,15.

Коэффициент ![]() , учитывающий неравномерность распределения нагрузки между зубьями, берется равным 1.

, учитывающий неравномерность распределения нагрузки между зубьями, берется равным 1.

Таким образом:

![]() .

.

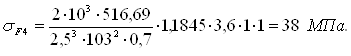

Тогда:

Сопоставим расчетные и допускаемые напряжения на изгиб:

![]() .

.

Следовательно, выносливость зубьев при изгибе гарантируется с вероятностью неразрушения более 99 %.

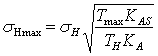

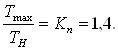

4. Расчет на контактную прочность при действии максимальной нагрузки

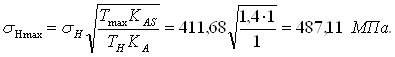

При действии максимальной нагрузки ![]() наибольшее за заданный срок службы контактное напряжение

наибольшее за заданный срок службы контактное напряжение ![]() не должно превышать допускаемого

не должно превышать допускаемого ![]() [ф. 4.14] :

[ф. 4.14] :

![]()

Напряжение ![]() [ф. 4.15] :

[ф. 4.15] :

,

,

где ![]() – коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки (см. приложение 4).

– коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки (см. приложение 4). ![]() =1.

=1.

Допускаемое контактное напряжение при максимальной нагрузке, не вызывающее остаточных деформаций или хрупкого разрушения поверхностного слоя ![]() , зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба. Для зубчатых колес, подвергнутых улучшению или закалке принимают [ф. 4.16]:

, зависит от способа химико-термической обработки зубчатого колеса и от характера изменения твердости по глубине зуба. Для зубчатых колес, подвергнутых улучшению или закалке принимают [ф. 4.16]:

![]() ;

;

где ![]() – предел текучести, Мпа.

– предел текучести, Мпа.

Для стали 40ХН с закалкой ![]() =1400 МПа;

=1400 МПа;

Для стали 40ХН с улучшением ![]() =600 МПа.

=600 МПа.

487,11 < 1680, зн. условие выполнено.

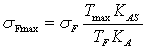

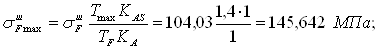

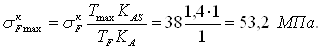

5. Расчет на прочность при изгибе максимальной нагрузкой

Прочность зубьев, необходимая для предотвращения остаточных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое, определяют сопоставлением расчетного (максимального местного) и допускаемого напряжений изгиба в опасном сечении при действии максимальной нагрузки [ф. 5.16] :

![]() .

.

Расчетное местное напряжение ![]() МПа, определяют по формуле[ф. 5.17] :

МПа, определяют по формуле[ф. 5.17] :

.

.

![]()

![]()

Расчет быстроходной передачи

Исходные данные:

U2 = 3,15 – передаточное число;

n2 = 727,5 об/мин – частота вращения шестерни;

n3 = 230,95 об/мин – частота вращения зубчатого колеса;

T2 = 69,7 Нм – вращающий момент на шестерне;

T3 = 213,02 Нм – вращающий момент на зубчатом колесе;

Pвых = 5 кВТ;

Коэффициент перегрузки при пуске двигателя Кпер = 1,4.

Материал шестерни – сталь 40ХН;

Материал колеса – сталь 40ХН;

Способ термической обработки:

шестерни – улучшение (Нш = 300 HВ);

колеса – улучшение (Нк = 300 HВ);

Срок службы – 19000 ч.

Похожие работы

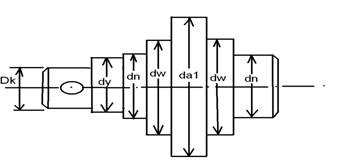

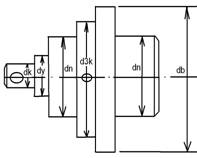

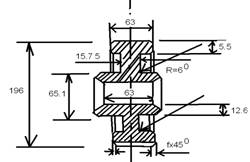

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев