Навигация

1. Проектировочный расчет

Выбираем коэффициент ширины зуба ![]() с учетом того, что имеем несимметричное расположение колес относительно опор:

с учетом того, что имеем несимметричное расположение колес относительно опор: ![]() = 0,315 [с. 7].

= 0,315 [с. 7].

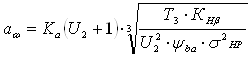

Тогда коэффициент ширины зуба по диаметру ![]() определяем по формуле [ф. 3.1]:

определяем по формуле [ф. 3.1]: ![]() .

.

,

, где «+» для внешнего зацепления, «–» для внутреннего зацепления;

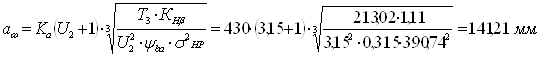

Для косозубой передачи вспомогательный коэффициент ![]() = 430 [т. 3.1].

= 430 [т. 3.1].

![]() = 1,11 – данный коэффициент принимают в зависимости от параметра

= 1,11 – данный коэффициент принимают в зависимости от параметра ![]() , схемы передачи и твердости активных поверхностей зубьев [р. 3.1].

, схемы передачи и твердости активных поверхностей зубьев [р. 3.1].

![]() = 0,9;

= 0,9;

Тогда:

![]() .

.

Коэффициенты запаса прочности: для шестерни и колеса из материала однородной структуры принимаем ![]() =1,2 и

=1,2 и ![]() = 1,2 [с. 9].

= 1,2 [с. 9].

Предел контактной выносливости ![]() , МПа [т. 3.2]:

, МПа [т. 3.2]:

для шестерни ![]() МПа;

МПа;

для колеса ![]() МПа.

МПа.

Суммарное число циклов перемены напряжений ![]() при постоянной нагрузке определяется следующим образом [ф. 3.4]:

при постоянной нагрузке определяется следующим образом [ф. 3.4]:

![]() ,

,

Таким образом:

![]() циклов,

циклов,

![]() циклов.

циклов.

Базовое число циклов перемены напряжений ![]() определим по графику, представленному на рис. 3.3

определим по графику, представленному на рис. 3.3

![]() циклов (HHB= 300).

циклов (HHB= 300).

![]() циклов (HHB= 300).

циклов (HHB= 300).

Так как ![]() определяем значение

определяем значение ![]() по формуле [c. 10]:

по формуле [c. 10]:

;

;

.

.

Используя полученные данные, найдем допускаемые контактные напряжения ![]() , МПа:

, МПа:

![]() ;

;

![]() .

.

Полученные данные подставим в формулу по определению межосевого расстояния:

Полученное межосевое расстояние округляется до стандартного значения [c.11]:

Полученное межосевое расстояние округляется до стандартного значения [c.11]: ![]() мм.

мм.

.

.

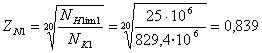

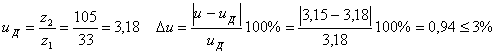

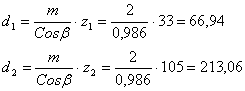

![]() тогда

тогда ![]() .

.

Проверим полученные диаметры по формуле [ф. 3.26]:

Проверим полученные диаметры по формуле [ф. 3.26]: ![]() ,

,

![]() ,

,

где делительный угол профиля в торцовом сечении:

![]() .

.

![]() мм.

мм.

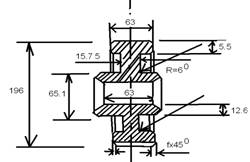

b1 = b2 + (5...10) = 44,1 + (5...10) = 49,1…54,1 мм.

Полученные значение ширины округляем до нормальных линейных размеров: b1 = 52 мм, b2 = 44 мм. Определим окружную скорость зубчатых колес по формуле [ф. 3.31]:![]() м/c..

м/c..

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес [т. 3.4].

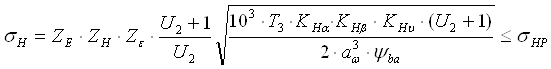

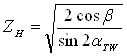

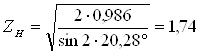

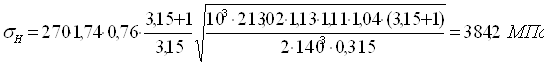

2. Проверочный расчет на контактную выносливость активных поверхностей зубьев 2.1. Расчет контактных напряжений

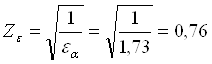

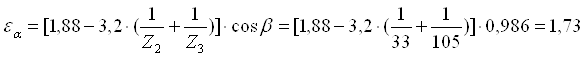

где

где  ;

;  .

.

Коэффициент ![]() , учитывающий распределение нагрузки между зубьями, выбирается по таблице в зависимости от окружной скорости и степени точности по нормам плавности [т. 4.5]:

, учитывающий распределение нагрузки между зубьями, выбирается по таблице в зависимости от окружной скорости и степени точности по нормам плавности [т. 4.5]:

![]() = 1,13.

= 1,13.

![]() = 1,11;

= 1,11; ![]() ;

; ![]() = 140 мм (определено ранее).

= 140 мм (определено ранее).

Динамический коэффициент ![]() определяется по таблице 5.1:

определяется по таблице 5.1:

![]() .

.

![]() условие выполнено.

условие выполнено.

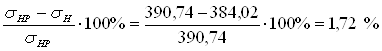

Недогруз =  (в курсовом проектировании недогруз должен быть не более 20%).

(в курсовом проектировании недогруз должен быть не более 20%).

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

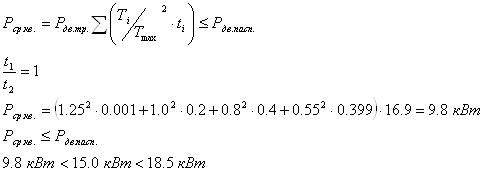

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

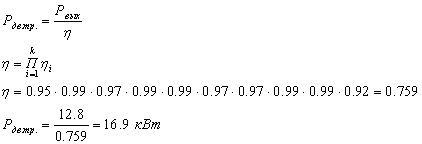

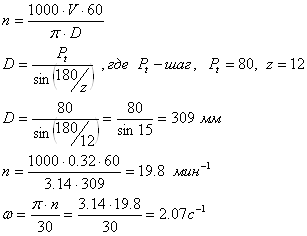

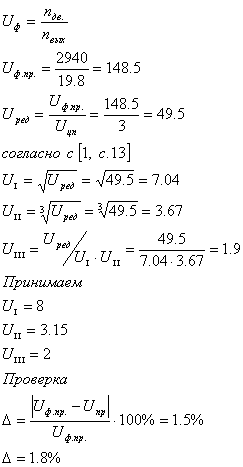

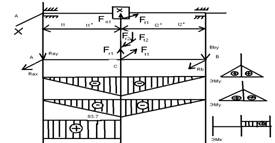

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев