Навигация

Выбор посадки для циркуляционно нагруженного кольца

7.2 Выбор посадки для циркуляционно нагруженного кольца

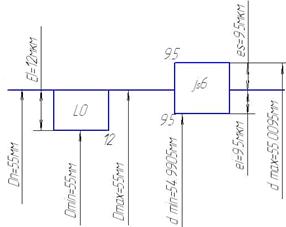

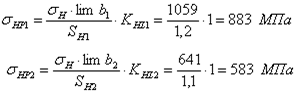

Будем вести расчет по интенсивности распределения нагрузки по посадочной поверхности.

![]() ,

,

где R-радиальная реакция опоры подшипника, кН; R= 600 Н b-рабочая ширина посадочного места;b=B-2r, B-ширина подшипника; kП- динамический коэффициент посадки, зависящий от характера нагрузки, kП=1 при перегрузке до 150%, умеренных толчках и вибрации; F-коэффициент учитывающий степень ослабления посадочного натяга при полом вале F=1; FА=1 для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом. Режим работы 10000 часов

![]()

По таблице 4.82 [с. 818] и выбираем поле допуска поверхности вала сопрягаемой с внутренним кольцом подшипника.

Ø55jS6![]()

По таблице 4.75 [с. 812] выбираем предельные отклонения для кольца подшипника.

Ø55L0![]()

получаем посадку:

Ø55![]()

![]()

Выбранную посадку проверяем па максимальному натягу:

![]() 9,5-(-12)=21,5мкм

9,5-(-12)=21,5мкм

![]()

где, k - коэффициент, зависящий от серии подшипника, k=2,8 (для средней серии); [GP] = 400 МПа - допускаемое напряжение при растяжении для материала кольца

![]()

[N] > Nmax (выбранный d=55 мм)

Dmax=55 мм

Dmin=54,988мм

Nmax=dmax-Dmin=55,0095-54,988= 0,0215 мм

dmin= 54,9905мм

dmax= 55,0095мм

Nmax=es-EI=9.5-(-12)=21.5мкм

Nmin=ei-ES=-9.5-0=-9.5мкм

Smax=ES-ei=0-(-9.5)=9.5мкм

Smin=EI-es=-12-9.5=-21.5мкм

Nc=6мкм

Sc=4.75мкм

Строим схемы расположения полей допусков сопрягаемых поверхностей рис. 7.1

рис 7.1. Схема расположения полей допусков сопряжения подшипника и вала

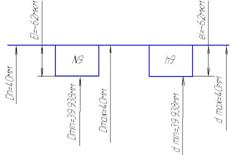

7.3 Выбор посадки для местно нагруженного кольца

Наружное кольцо воспринимает радиальную нагрузку постоянную по направлению одним и тем же ограниченным дорожки качения и передает его соответствующему участку сопрягаемой поверхности отверстия, поэтому внешнее кольцо подшипника имеет местный вид нагружения. Для полей испытывающих местное нагружение, как правило, целесообразно выбирать посадку с зазором, для того чтобы это кольцо под действием сил трения, вибрации могло постепенно проворачиваться. Это дает возможность менять участок дорожки качения, что значительно уменьшает выработку кольца. По таблицам пробираем поля допусков.

Ø120![]()

dН=120 мм

Dmax=120,035 мм

Dmin=120мм

ТD=0,0335мм.

Smax=Dmax-dmin=47.025-46.989=0.036 мм

dmin=119,988мм

dmax=120 мм

![]()

Nmax=d max- Dmax=120.011-119.989=0.022мкм

0,5>0.022

Условие прочности выполняется

Nmax=es-EI=11-(-12)=23мкм

Nmin= ei-ES=-11+0=-11мкм

Smax=ES-ei=0-(-11)=11мкм

Smin=EI-es=-12-11=-23мкм

Nc=6.5мкм

Sc=0.5мкм

рис 7.2. Схема расположения полей допусков сопряжения подшипника и корпуса редуктора

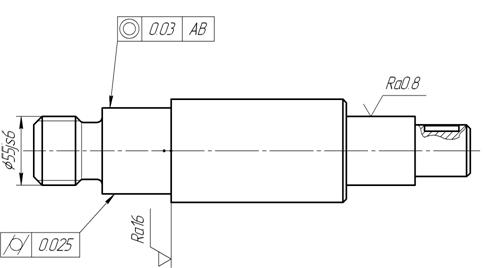

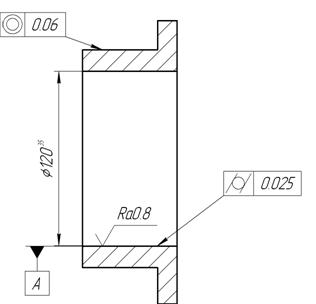

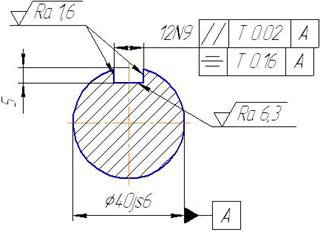

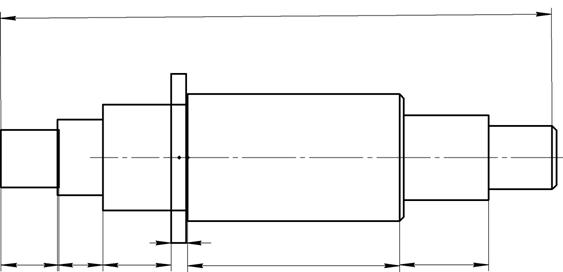

7.4 Экскизы подшипникового узла и деталей сопряжеными с поджшипниками

рис.3.1 Эскиз сопряжения корпуса с подшипником

рис.3.2 Эскиз вала

рис. 3.3 Эскиз корпуса

8. ВЫБОР ПОСАДОК ШПОНОЧНЫХ СОЕДИНЕНИЙ

Чаще всего в массовом производстве принимают шпонки. Использование призматических шпонок дает возможность дает возможность более точно центрировать сопрягаемые элементы и получать как подвижные (в случае применения обыкновенных призматических шпонок), так и не скользящи соединения (при использовании направляющих шпонок с креплением на вал).

Выбираем для вала 1 призматическую шпонку, неподвижную. Характер соединения нормальный. Из табл. 4.52.[с.773] выбираем шпонку по диаметру вала.

b=18 мм; h=11мм; t1=7мм; t2=4,4мм;

Во всех случаях шпонка устанавливается в пазу вала плотно с натягом, а в пазу отверстия в зависимости от характера соединения. При точном центрировании поля допуска на отверстия H6, а на вал рекомендуется js6, k6, m6, n6. Для данного шпоночного соединения рекомендуется применять допуск на отверстия Н6, допуск на вал js6. Принимаем нормальное соединение, это соединение чаще всего используется в массовом производстве, так как обеспечивает точное центрирование деталей.

Для нормального соединения принимаем поля допусков:

на ширину паза вала N9, на ширину паза втулки js9, на ширину шпонки h9.Принимаем шероховатость на ширину паза вала и втулки - Ra 0.4, а на высоту паза втулки и вала - Ra 0.2

Кроме точности размеров шпонок и шпоночных пазов ограничивают и неточность расположения паза в валу и паза во втулке относительно оси симметрии вала и втулки. Должен ограничиваться допуск параллельности плоскости симметрии паза относительно оси симметрии сопрягаемой поверхности.

Предельные размеры элементов шпоночных соединений

Сопряжение шпонка вал Ø60![]()

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]() :

:

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 8.1 Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

Сопряжение шпонка втулка Ø60 ![]()

Определяем размерные параметры вала ![]()

Верхнее предельное отклонение:![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр отверстия:

![]()

Минимальный диаметр отверстия:

![]()

Средний диаметр отверстия:

![]()

Допуск размера отверстия:

![]()

Определяем размерные параметры вала ![]()

Верхнее предельное отклонение: ![]()

Нижнее предельное отклонение: ![]()

Среднее отклонение:

![]()

Номинальный диаметр: ![]()

Максимальный диаметр вала:

![]()

Минимальный диаметр вала:

![]()

Средний диаметр вала:

![]()

Допуск размера на вал:

![]()

Рис. 8.2. Схема взаиморасположения полей допусков

Определяем характеристики посадки по предельным размерам:

Максимальный зазор:

![]()

Минимальный зазор:

![]()

Средний зазор:

![]()

Максимальный натяг:

![]()

Минимальный натяг:

![]()

Средний натяг:

![]()

рис.8.3. Эскизы пазов вала и втулки

рис.8.4. Эскиз шпоночного сопряжения

9. РАСЧЕТ РАЗМЕРНЫХ ЦЕПЕЙ

рис. 9.1 Эскиз заданной детали

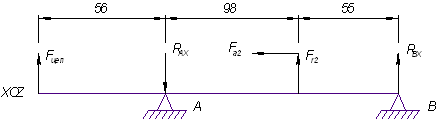

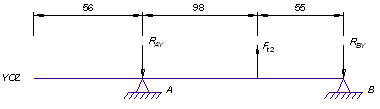

рис.9.2 Схема размерной цепи

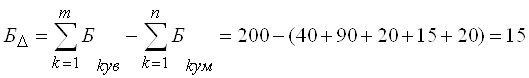

Предварительно изучив конструкцию детали, устанавливаем последовательность ее обработки и выполняем размерный анализ, включающий выявление составляющих звеньев, построение схемы размерной цепи и определение увеличивающих и уменьшающих звеньев. Затем деталь обрабатывается по убывающим размерам. Размер А1- составляющий, увеличивающий.

Размеры: А2, А3, А4, А5, А6, - составляющие, уменьшающие, размер Д-замыкающий.

![]() Определим предельные отклонения замыкающего размера по

Определим предельные отклонения замыкающего размера по ![]()

Зададим номинальные размеры всех составляющих звеньев, сохраняя пропорциональное соотношение

А1=200, А2=40, А3=90, А4=20, А5=15, А6=20,

где m- число увеличивающих звеньев: n- число уменьшающих звеньев

Определим допуск замыкающего звена

![]()

где ![]() -верхнее предельное отклонение замыкающего звена;

-верхнее предельное отклонение замыкающего звена; ![]() - нижнее предельное отклонение замыкающего звена.

- нижнее предельное отклонение замыкающего звена.

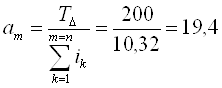

Рассчитываем среднее число единиц допуска( коэффициент точности) размерной цепи с учетом известных допусков

где  - сумма единиц допусков определяемых составляющих звеньев; значения единиц допуска для определяемых составляющих звеньев находиться по табл. 3.3 [1, ч.2, с. 20] или по формуле

- сумма единиц допусков определяемых составляющих звеньев; значения единиц допуска для определяемых составляющих звеньев находиться по табл. 3.3 [1, ч.2, с. 20] или по формуле

![]()

е D- среднее геометрическое крайних размеров одного интервала

i1=2,89, i2=1,56, i3=2,17, i4=1,31, i5=1,08, i6=1,31,

По полученному числу единиц допуска am определяем ближайший соответствующий ему квалитет по табл. 1.8 [1, ч. 1]. Выбираем 9- квалитет.

Назначаем допуски и отклонения на звенья, исходя из общего правила для охватывающих размеров- как основные отверстия, а для охватываемых- как на основные валы.

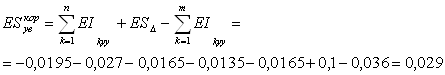

Проверяем правильность назначения допусков и предельных отклонений составляющих звеньев

![]()

![]()

![]()

Предельные отклонения и допуски составляющих звеньев рассчитаны правильно

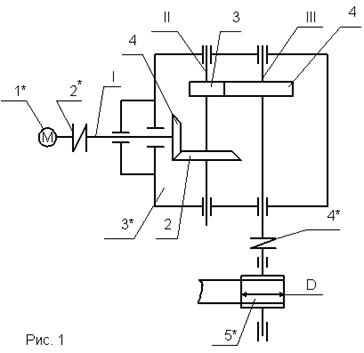

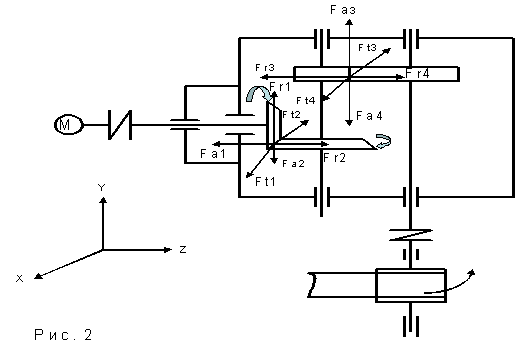

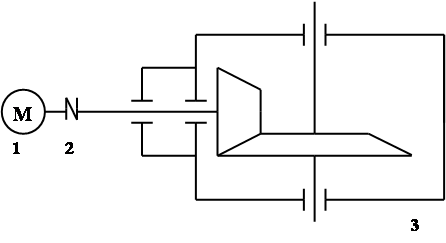

Редуктор коническо-цилиндрический

1. Выбор посадки колец подшипников качения d5=55 мм

2. Серия подшипника 7500

3. Выбор посадки с зазором d2=100 мм

4. Расчет посадки с натягом: d10=65 мм

осевая сила, кН 2.2

вращающий момент 40, Н·м

5. Расчет переходной посадки d1=45 мм

6. Расчет комбинированной посадки d22=55 мм

7. Выбор посадок шпоночных и шлицевых соединений d15= 60 мм

8. Расчет размерной цепи А, 15 мм

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Якушев А.И. «Взаимозаменяемость, стандартизация и технические измерения» МЛ 979г.

2. Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. «Допуски и посадки» справочник. 1978

3. Серый И.С. «Взаимозаменяемость, стандартизация и технические измерения» М. 1976

4. Сурус А.И., Дулевич А.Ф. «Взаимозаменяемость, стандартизация и технические измерения» 2006

Похожие работы

... на 5 - 10 мм меньше длины ступицы колеса Lст, Lшп = L ст - (5 - 10). Длину ступицы принимают [5, ñ.30] в зависимости от диаметра d вала под ступицей: для цилиндрической передачи Lст = (1-1,5) · d; для конической передачи Lст = (1-1,2) · d. Длина шпонки Lшп’ = Lст - (5 - 10) = 75 – 12 = 63 . Выбираем Lшп = 63. Шпонка 20 х 12 х 63 по ГОСТ 23360 – 78. Напряжение смятия узких граней шпонки не ...

... ); Ø особенности кинематической схемы (развернутая, соосная и с раздвоенной ступенью). 1. Задание на курсовой проект и кинематическая схема Спроектировать одноступенчатый, горизонтальный, конический редуктор (режим работы редуктора спокойный нагрузка нереверсивная, предназначен для длительной эксплуатации; работа односменная; температура окружающей среды +10…+30ºС, срок службы ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев