Навигация

Припуски и методы их определения

9. Припуски и методы их определения

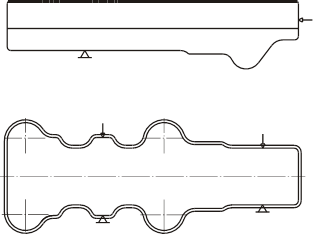

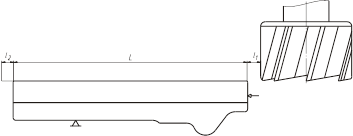

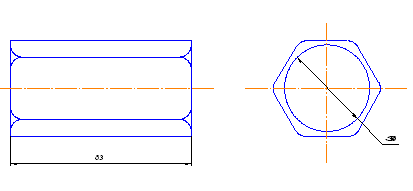

Поверхность для расчета припуска: диам. 100h6(-0,022)

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по справочным таблицам или на основе расчетно–аналитического метода. Расчетным значением припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе.

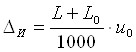

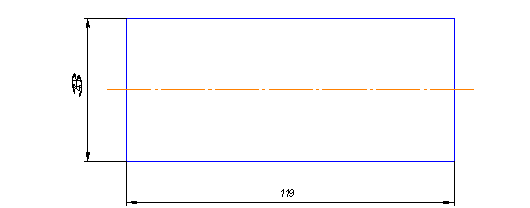

Минимальный припуск при обработке наружных и внутренних цилиндрических поверхностей (двусторонний припуск).

![]()

где Rzi-1 - высота неровностей профиля по десяти точкам на предшествующем переходе; hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе (обезуглероженный или отбеленный слой); DSi-1 - суммарные отклонения расположения поверхности (отклонение от параллельности, перпендикулярности, соосности) на предшествующем переходе; eу - погрешность установки заготовки на выполняемом переходе.

Отклонение расположения DS необходимо учитывать у заготовок (под первый технологический переход); после черновой и получистовой обработки лезвийным инструментом (под последующий технологический переход); после термической обработки. В связи с закономерным уменьшением величины DS при обработке поверхности за несколько переходов на стадиях чистовой и отделочной обработки ею пренебрегают.

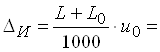

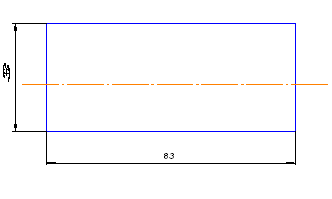

Величину отклонений кованной заготовки при обработке в патроне определяют по формуле:

![]()

где DSк - общее отклонение оси от прямолинейности; DSк=2Dк×lк;

здесь lк - размер от сечения, для которого определяется кривизна, до левого наружного торца, равен; Dк - удельная кривизна в мкм на 1 мм длины.

Dсм – смещение половинок штампа или плоскости пунсона и матрицы (для свободной ковки) по оси заготовки в результате погрешности ковки:

Черновое обтачивание. Величину остаточных пространственных отклонений определяют по уравнению:

Dr=Кy DS

где Кy - коэффициент уточнения.

Чистовое обтачивание. Величину остаточных пространственных отклонений рассчитывают по уравнению:

Dr=Кy DS

где Кy - коэффициент уточнения.

Определим минимальные значения припусков по приведенной выше формуле.

Предварительно определив, заносим минимальные значения припусков в таблицу и определяем расчетные размеры, для этого прибавляем 2Zmin последнего перехода к наименьшему предельному размеру детали по чертежу и получаем расчетный размер предыдущего перехода.

Определяем наибольшие размеры для каждого технологического перехода путем прибавления к минимальному размеру допуска на переход.

Предельные значения припусков 2Zmax определяем как разность наибольших предельных размеров, а 2Zmin как разность наименьших предельных размеров предшествующего и выполняемого переходов.

На основе расчета промежуточных припусков определяем предельные размеры заготовки и межоперационные размеры по всем технологическим переходам. Промежуточные расчетные размеры устанавливаем в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления (для наружных поверхностей) к исходному размеру готовой детали промежуточных припусков или путем последовательного вычитания (для внутренних поверхностей) от исходного размера готовой детали промежуточных припусков. Наименьшие (наибольшие) предельные размеры по всем технологическим переходам определяем, округляя их увеличением (уменьшением) расчетных размеров. Округление производим до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Предельные значения припусков Zmax определяем как разность наибольших (наименьших) предельных размеров и Zmin как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого (выполняемого и предшествующего) переходов.

Общие припуски ![]() и

и ![]() определяем как сумму промежуточных припусков на обработку:

определяем как сумму промежуточных припусков на обработку:

Zо max=SZi max,

Zо min=SZi min.

Правильность расчетов определяем по уравнениям:

![]()

![]()

где ![]() - допуски на заготовку;

- допуски на заготовку; ![]() - допуски на деталь.

- допуски на деталь.

Выбираем составляющие минимального припуска для заготовки [1, стр 186]:

заготовка (штамповка)

шероховатость поверхности по десяти точкам Rz =250 мкм

глубина дефектного слоя h = 250 мкм

кривизна заготовки ΔΣ = 803 мкм

черновое точение (IT14)

шероховатость поверхности по десяти точкам Rz =500 мкм

глубина дефектного слоя h = 50 мкм

кривизна заготовки ΔΣ = 49 мкм

предварительное точение (IT12)

шероховатость поверхности по десяти точкам Rz =25 мкм

глубина дефектного слоя h = 25 мкм

кривизна заготовки ΔΣ = 3 мкм

чистовое точение (IT9)

шероховатость поверхности по десяти точкам Rz =20 мкм

глубина дефектного слоя h = 20 мкм

кривизна заготовки ΔΣ = 1 мкм

чистовое шлифование (IT6)

шероховатость поверхности по десяти точкам Rz =10 мкм

глубина дефектного слоя h = 10 мкм

кривизна заготовки ΔΣ = 0 мм

Погрешность установки заготовки на операциях [1, стр 42]:

на токарной операции ε = 25 мкм

на шлифовальной операции ε =15 мкм

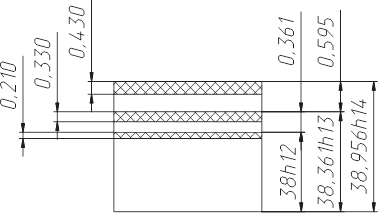

Определяем расчетные значения минимального припуска:

Для чернового точения 2Z min = 2,607 мм

Для чистового точения 2Z min = 0,298 мм

Для тонкого точения 2Z min = 0,106 мм

Для предварительного шлифования 2Z min = 0,111 мм

Определяем расчетное значение минимальных диаметров:

Для тонкого точения dmini-1 = dmini + 2Zmini = 100,089 мм

Для чистового точения dmini-1 = dmini + 2Zmini = 100,195 мм

Для чернового точения dmini-1 = dmini + 2Zmini = 100,493 мм

Для заготовки dmini-1 = dmini + 2Zmini =103,1 мм

Определяем максимальные значения межоперационных размеров:

Для тонкого точения d max = d min + Td = 100,176 мм

Для чистового точения d max = d min + Td = 100,55 мм

Для чернового точения d max = d min + Td = 101,37 мм

Для заготовки d max = d min + Td = 105,3 мм

| Технологический маршрут обработки элементарной поверхности | Rz мкм. | h мкм. | ΔΣ мкм. | е мм. | Расч. припуск, 2Z min мм. | Dmin мм. | ДопускTd мм | d max мм. | d min мм. | 2Z max мкм. | 2Z min мкм. |

| заготовка (паковка) | 250 | 250 | 803 | 103,1 | 2,2 | 105,3 | 103,1 | ||||

| черновое точение (IT14) | 50 | 50 | 49 | 25 | 2,607 | 100,493 | 0,87 | 101,37 | 100,5 | 3,93 | 2,6 |

| предварительное точение (IT12) | 25 | 25 | 3 | 0 | 0,298 | 100,195 | 0,35 | 100,55 | 100,2 | 0,82 | 0,3 |

| чистовое точение (IT9) | 20 | 20 | 1 | 0 | 0,106 | 100,089 | 0,087 | 100,176 | 100,089 | 0,374 | 0,111 |

| чистовое шлифование (IT6) | 10 | 10 | 0 | 15 | 0,111 | 99,978 | 0,022 | 100 | 99,978 | 0,176 | 0,111 |

| Проверка | Tdзаг-Tdдет | 2,178 | |||||||||

| Zomax-Zomin | 2,178 | ||||||||||

Суммарную погрешность будем определять на размер диам. 100-0,054

Все погрешности, определяющие точность обработки деталей машин на металлорежущих станках, могут быть разделены на три категории:

1) погрешности установки заготовок – ey;

2) погрешности настройки станка – Dн;

3) погрешности на стадии процесса обработки, которые вызываются:

а) размерным износом режущих инструментов – Dи;

б) упругими деформациями технологической системы под влиянием силы резания – Dу;

в) геометрическими неточностями станка SDст;

г) температурными деформациями технологической системы SDт.

При обработке на станках с ЧПУ дополнительно возникают погрешности позиционирования элементов системы и отработки программ управления.

Расчет точности необходим в основном для операций чистовой обработки, выполняемых с допуском по 6-му – 11-му квалитетам.

Суммарные погрешности обработки деталей на настроенных станках определяют по уравнениям:

– для диаметральных размеров

![]() ;

;

Расчет погрешности диаметральных размеров при однорезцовом точении может быть выполнен по методике, изложенной в [22].

После определения суммарной погрешности DS проверяется возможность обработки без брака:

![]()

где ![]() – допуск на операционный размер.

– допуск на операционный размер.

В случае несоблюдения этого условия необходимо предложить конкретные мероприятия по снижению DS.

1. Определим величину погрешности Dи (на радиус), вызванную размерным износом резца:

где: L - длина пути резания при обработке партии N деталей, определяемая как:

L = p*D*l/So = (3,14*100,4*15/0,09)*5 = 262713,3333 мм (263 м)

Дополнительный путь резания L0=500 м соответствует начальному износу вершины резца в период приработки.

Для сплава T30K4 относительный износ и0=4 мкм/км.

((263+500)/1000)*4 = 3,052 мкм;

((263+500)/1000)*4 = 3,052 мкм;

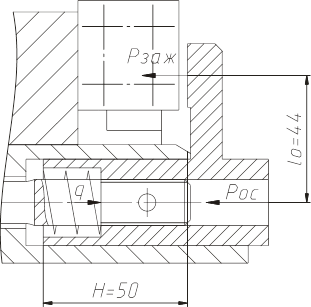

2. Определим колебание отжатий системы Dу вследствие изменения силы Py из-за непостоянных глубины резания и податливости системы при обработке.

Dy=Wmax×(Py max – Py min)

где Wmax - наибольшая и наименьшая податливость системы, мкм/кН;

Pymax, Pymin наибольшее и наименьшее значения составляющей силы резания, совпадающей с направлением выдерживаемого размера, кН.

Для станка 16К20Ф3С32 повышенной точности наибольшее и наименьшее допустимое перемещение продольного суппорта под нагрузкой 5,5 кН составляет соответственно 150 мкм. При установке заготовки консольно в патроне минимальную податливость системы не определяют из-за малого свеса заготовки, поэтому максимальная податливость будет возможна при положении резца в конце обработки, т.е. у передней бабки станка. Исходя из этого, можно принять Wmax=150/5,5=27,273 мкм/кН.

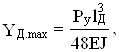

Заготовку, установленную на станке можно представить как балку на двух опорах, нагруженную сосредоточенной силой, а наибольший прогиб в середине вала

где lд - длина заготовки,

E - модуль упругости материала,

J=0,05dпр4 - момент инерции поперечного сечения вала;

dпр - приведенный диаметр заготовки, для гладких валов dпр=dвала; для ступенчатых валов с симметричным уменьшением диаметров ступеней

= 150 мм

= 150 мм

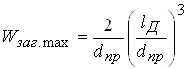

Имея в виду, что W=y/Py, после соответствующих преобразований получим. При установке заготовки в центрах величина наибольшей податливости заготовки:

= (2/150)*((60/150)*(60/150)*(60/150)) =

= (2/150)*((60/150)*(60/150)*(60/150)) =

= 0,001 мкм.

Тогда максимальная податливость технологической системы:

Wmax =27,273+0,001=27,274 мкм/кН.

Наибольшее Pymax и наименьшее Pymin нормальные составляющие усилия резания определяются согласно формуле:

Py =10×Cp×tx×sy×vn×Kp ,

где: постоянная Cp =243, показатели степеней x=0,9 y=0,6 n= -0,3; поправочный коэффициент Kp =Kмp×Kjp×Kgp×Klp×Krp =1.

На предшествующей операции (предварительном точении) заготовка обработана с допуском по IT10, т.е. возможно колебание припуска на величину 1/2*(IT10+IT8), что для диаметра 100,4 мм составит 0,5*(0,14+0,054) = 0,097 мм, а колебание глубины резания составит:

tmin= Zmin=0,3 мм ;

tmax=Zmin+0,097=0,3+0,097=0,397 мм;

Py max= 2,43×0,60,9×0,090,6×191-0,3×1= 0,099 кН;

Py min= 2,43×0,20,9×0,090,6×191-0,3×1= 0,053 кН.

Колебание обрабатываемого размера вследствие упругих деформаций:

Dy=Wmax×(Py max-Py min )= 27,274*(0,099-0,053) = 1,255 мкм

3. Определим погрешность, вызванную геометрическими неточностями станка SDст.

![]()

где С - допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L;

l - длина обрабатываемой поверхности.

Для токарных станков повышенной точности при наибольшем диаметре обрабатываемой поверхности до 400 мм С = 8 мкм на длине L = 300 мм.

При длине обработки l =15 мм:

![]() = (8/300)*15 = 0,4 мкм.

= (8/300)*15 = 0,4 мкм.

4. В предположении, что настройка резца на выполняемый размер производится с учетом дискретного перемещения инструмента шаговым двигателем, то примем метод регулирования положения вершины резца с контролем положения резца с помощью стрелочного индикатора с ценой деления 0,01 мм, определим погрешность настройки в соответствии с формулой:

![]() ,

,

где Dр - погрешность регулирования положения резца;

Dизм - погрешность измерения размера детали;

кр=1,73 и ки=1,0 - коэффициенты, учитывающие отклонения величин Dр и Dизм от нормального закона распределения.

Для заданных условий обработки:

Dр=10 мкм и Dизм=13 мкм при измерении IT8 мм. Тогда погрешность настройки

= 18,48 мкм.

= 18,48 мкм.

5. Определим температурные деформации технологической системы, приняв их равными 15 % от суммы остальных погрешностей:

![]() = 0,15*(3,052+1,255+0,4+18,48) =

= 0,15*(3,052+1,255+0,4+18,48) =

= 3,478 мкм

6. Определим суммарную погрешность обработки:

![]() = 38,9953 мкм.

= 38,9953 мкм.

DS не превышает заданную величину допуска (Td=54 мкм), поэтому возможна обработка без брака.

Похожие работы

... о средствах технологического оснащения. Разработка технологического процесса произведена для изготовления детали “Стакан”, конструкция которой отработана на технологичность. В основе проектирования технологического процесса механической обработки использованы технологический и экономический принципы; в соответствии с ними разрабатываемый технологический процесс должен обеспечить выполнение всех ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... численности работников и удельного веса стоимости основных производственных фондов этих структурных подразделений соответственно в среднесписочной численности работников и стоимости основных производственных фондов по ОАО «ГАЗ» в целом. 3. План счетов бухгалтерского учета финансово- хозяйственной деятельности открытого акционерного общества «ГАЗ». Наименование синтетических счетов №№ ...

0 комментариев